超深水半潜式钻井平台钻机模块总体方案研究

胡 楠 王安义 杨秀菊 刘志桐 张 鹏

(1.宝鸡石油机械有限责任公司 宝鸡721002;2.国家油气钻井装备工程技术研究中心 宝鸡721002)

引 言

近年受到低油价的冲击,海洋深水领域油气勘探开发活动有所减缓,受其影响深水钻井平台(船)利用率较低、日费大幅下滑。但是,从长远看深水、超深水油气开发势在必行,半潜式钻井平台是海洋油气开发的主要设施之一,是深水、超深水油气资源勘探开发工程中的主力军。相对而言,我国在超深水钻机领域与国外还有较大差距,在现阶段海洋深水钻机发展放缓的情势下,正是我国加快发展步伐追赶的关键时机[1-6]。

目前,半潜式钻井平台已经发展到第七代,相比第六代半潜式平台,第七代超深水钻井平台在甲板可变载荷、作业水深、大钩载荷、钻井深度方面都有大幅度的提升[7],例如,适应作业水深超过了12 000 ft(1 ft = 0.304 8 m)、钻井深水度超过50 000 ft,这也是第七代超深水半潜式钻井平台钻机模块(以下简称:第七代平台钻机模块)的典型特征。据统计,目前全球作业水深超过3 600 m的半潜式钻井平台仅有5座[8],但是还没有一座平台完全达到第七代的关键参数要求。

本文针对海洋工程装备领域第七代超深水钻井平台(船)创新专项中的钻机模块及关键装备国产化开展研究,重点进行适应作业水深12 000 ft、钻井深度50 000 ft的钻机模块总体方案研究。

1 钻机模块典型特征与发展现状

1.1 典型特征

第一代到第七代钻井平台在作业水深、钻井深度、定位方式、井架型式等方面都有一定的区别,其中第五代至第七代平台之间的划分趋于模糊,但是在作业水深、钻井深度等方面还是有一定差别。

将第七代钻井平台在适应作业水深更深、钻井深度更深的特点映射到配套的钻机模块上,其典型特征主要包括:适应水深12 000 ft、钻井深度50 000 ft、双井口和20K级别防喷器组。

1.2 发展现状

烟台中集来福士建造的两座超深水半潜式钻井平台,其配套钻机模块采用国外双塔架液压提升系统,采用液缸举升式提升系统替代了传统绞车提升系统,每个井口配5组液压缸,具备提升钻柱、升沉补偿的双重功能,系统配1 250 t顶驱、开口75.5 in转 盘、15 000 psi(1 psi = 6.895 kPa) 闸 板海底防喷器组以及6个液压缸张紧器,张紧能力4 500 kips(1 kips ≈ 453.59 kg),在系统配置上相比第六代有所提升。平台虽由中国船厂负责建造,但是作为钻井平台核心的钻机模块则由国外公司提供,仍旧没有从根本上摆脱我国超深水高端钻井装备依赖进口的不利局面。

2 钻机模块布局设计难点

适应作业水深更深、钻井深度更深是第七代平台钻机模块最为典型的特征。这些特征对钻机模块作业工艺、系统配置都提出了新的要求。因此在钻机模块布局设计中也面临新的困难,这也是第七代钻井平台钻机模块设计必须首先重点研究的方向。

2.1 水深更深、钻深更深

钻机模块要求作业水深达到3 660 m,需要配套3 660 m长度隔水管,而隔水管质量巨大(达6 000 t),浮筒外径更大,直径超过60 in(1 in = 2.54 cm),在钻机模块布局研究中必须综合考虑空间布置、质量重心、处理能力等综合因素。

最大钻井深度达到了15 250 m,钻机模块立根台容量随之增加,立根质量更大,在钻机模块布局研究中需要系统分析管柱立根的质量、重心对平台甲板可变载荷的影响,同时还需兼顾管柱处理工作效率、可靠性等因素,这也是进行钻机模块布局设计时需要重点解决的问题。

2.2 作业效率更高

第七代半潜式钻井平台建造费用较高,平台日费也较贵,因此必须有效提升平台的整体作业效率与可靠性以降低作业成本。钻机模块作为半潜式钻井平台的核心是决定平台整体作业效率的关键,为提高钻机模块作业效率,配置双井口、管柱自动化处理系统、司钻集成控制系统等,从而提升作业可靠性、增加钻机模块的冗余功能,确保钻井模块的作业效率。

首先,设备数量增加较多,需要合理规划空间布局以解决平台空间有限与设备数量众多之间的矛盾;其次,布局中既要兼顾设备的冗余,又要避免设备相互干涉。

3 钻机模块总体布置原则

目标系统的总体布置原则是:双井口作业系统;隔水管立式排放,船首侧布置;双管柱输送系统,船尾侧布置;X-Y双向移动采油树处理系统,左舷侧布置;防喷器组处理系统布置在右舷,如图1所示。

该布置方案的优势:

(1)最大限度利用了甲板空间;

(2)各系统工作区域独立、互不干涉,便于并行作业;

(3)钻机模块整体重心居中,对船体稳性影响较小。

4 钻机模块总体设计技术分析

4.1 提升系统选择

国外研制的液缸举升式提升系统在深水、超深水半潜式钻井平台上已经成功应用,省去了传统的钻井绞车、天车补偿装置,是深水钻机模块发展的一个重要方向,其核心是大直径液缸的制造技术及高精度控制技术,我国在该领域技术相对薄弱。

另外液缸举升式提升系统存在安装困难、控制复杂、维护成本较高等客观问题。

传统绞车提升系统经过多年的发展,整体技术已经趋于成熟,作业可靠性也得到长时间的现场验证,因此相比液缸举升式提升系统而言采用传统的常规绞车提升系统更为稳妥,也更贴合目前我国的整体水平。

4.2 隔水管存储方案

如2.1节所述,无论从隔水管总重还是单根外径而言,对钻机模块的布局设计均会增加一定难度。

超深水半潜式平台中隔水管布置方案通常分为三类: 水平布置、竖直布置和水平+竖直布置[9]。水平布置占用较大甲板面积,但是整体重心较低;竖直布置节省甲板面积,但重心较高;水平+竖直布置可有效平衡甲板面积与布置重心的利弊,但是处理系统需要兼具处理水平布置及竖直布置的隔水管,相对复杂,目前在役的钻井平台中,“海洋石油981”深水半潜式钻井平台具有最大作业水深3 048 m(10 000 ft)的能力,其75%隔水管垂直排放,25%水平放置。

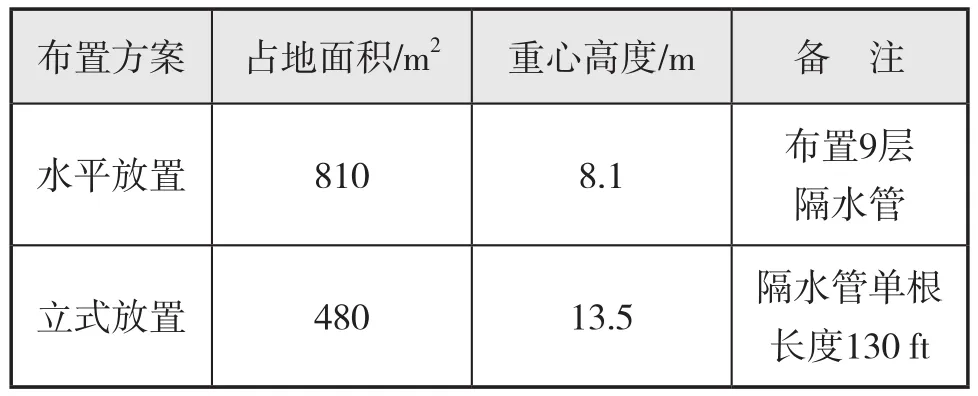

该钻机模块拟采用单一的隔水管排放方式完成隔水管的存放。以3 660 m隔水管为例,分析水平和立式两种布置方案的占用面积以及重心高度,参见表1。

表1 平放、立放隔水管所占面积和重心对比

水平布置占地面积为立式放置占地面积的1.7倍,立式放置重心高度较水平放置重心高度增加66%。结合该类型平台船型,为了进一步降低隔水管堆放状态下的重心高度,可将隔水管穿舱布置放在双层甲板上,对比直接放置在上层甲板,可将重心高度直接降低7 m。该布置方案保证了隔水管立式布置和水平布置的重心高度基本相近,但是穿舱的布置会对船体结构设计造成一定的影响,需要提前做好船体结构布局。

4.3 立根布置

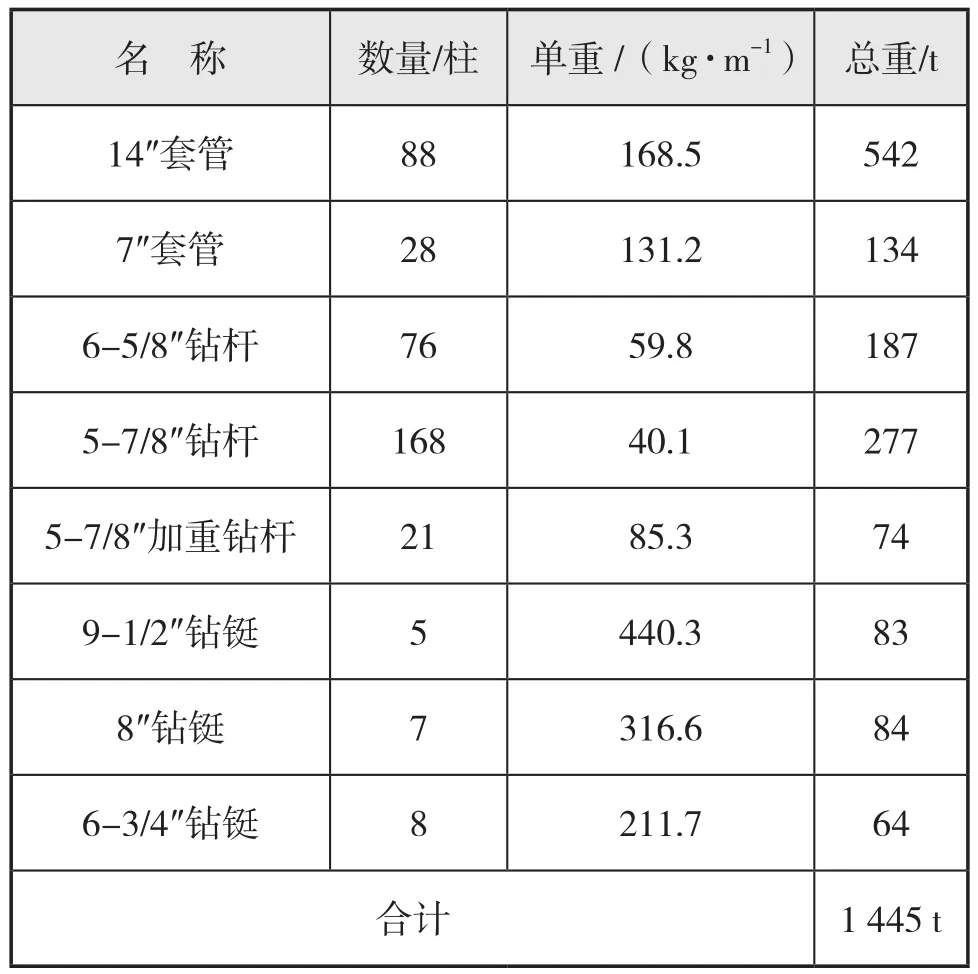

该钻机模块最大钻深15 250 m,通常情况下立根的容量要大于最大钻深能力,由表2可知,立根总重约1 500 t。

表2 立根载荷统计表

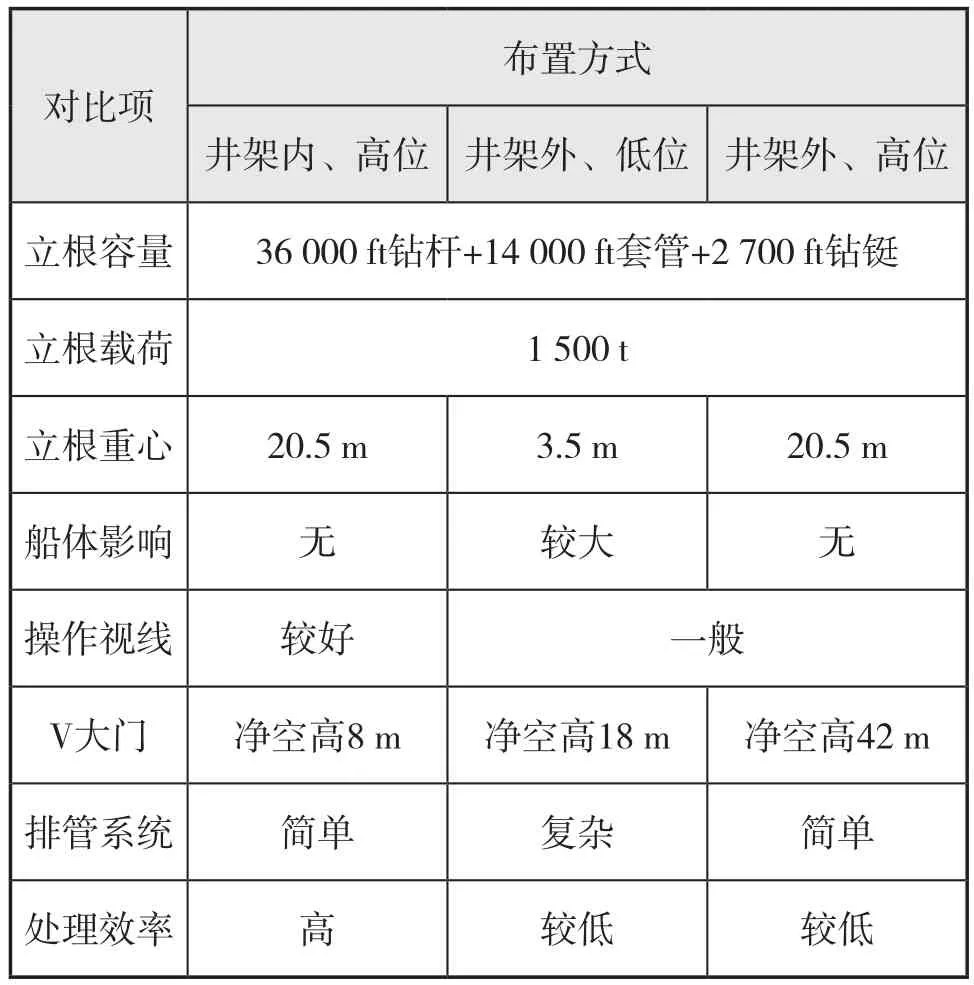

在进行钻杆布置规划时,需要综合考虑到立根台容量、立根载荷、立根重心、处理效率、操作视线、井架V大门高度等因素。钻杆的布置位置通常有两大类,井架内、井架外,井架外布置方式按照立根台设备高度的不同又可分为高位布置与低位布置。

针对该钻机模块立根布置需求,结合以上常见的几种立根布置型式对比(如表3所示),统一以三单根一立柱模式。单根长度45 ft,立柱高度135 ft,其中“井架外低位布置”指立根穿舱立放在双层甲板上,“井架外侧高位布置”指立根布置在与钻台面平齐的高度,立根重心高度统一以钻台面为基准零点。

表3 立根布置型式对比

因此,综合考虑船体影响、操作视线、井架V大门、排管系统配置、处理效率等因素,同时由于立根布置在井口中心线两侧,所以立根质量对船体操作工况下的可变载荷影响可忽略,因此确定采用立根布置在井架内并且高位布置的方式。

4.4 防喷器组与采油树处理系统

基于高效作业的需求,该钻机模块设置相互独立的防喷器组与采油树处理系统,以确保两套系统能独立工作,互不干扰。

第七代平台钻机模块的典型特征是配套20K级别8闸板防喷器组。该钻机模块配套2套防喷器组主体和1套LMRP,因此防喷器组处理系统必须具备至少3组存储位置。防喷器组处理系统配门形吊机,可实现防喷器组和LMRP在甲板上存储位置的组装,同时具备将试压完成的防喷器组吊运至月池正上方,并下放至月池内的防喷器组滑车上。防喷器组处理系统布置方案如图2所示。

采油树处理系统配套可滑移的采油树吊机,以便能完成采油树起吊、搬运的需求,可将堆放在主甲板上的采油树吊运至月池正上方,并下放至月池内的采油树滑车,该滑车可沿月池滑移,将采油树从月池边缘运输到井口中心。考虑到进一步扩展采油树处理系统能力,在主甲板设置可X-Y双向滑移的采油树移运装置,根据实际甲板空间可将采油树存储位置扩展至多个(如图3所示)。

4.5 钻台布置

4.5.1 钻台空间布局

相比液缸举升式提升系统,传统绞车提升方案钻台面设备数量偏多,还需将立根布置在钻台面井架内侧,因此,必须合理规划钻台空间布局。

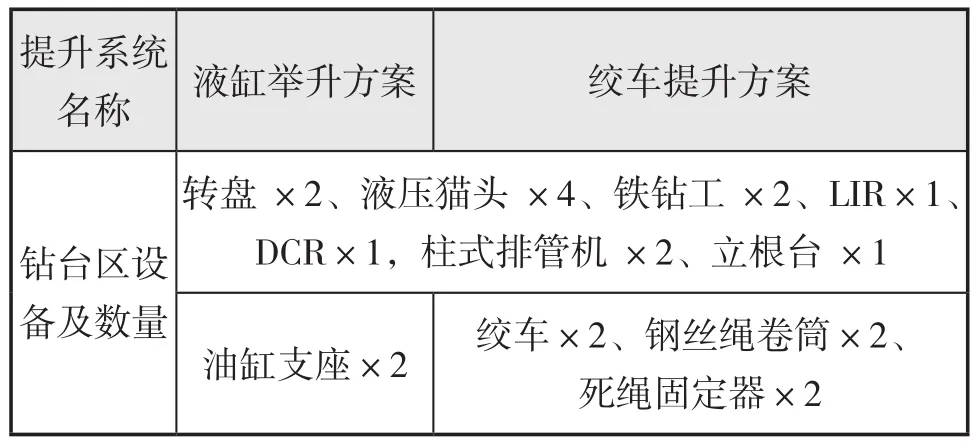

设备的增多需要更大的有效钻台空间,但是钻台面积的增大势必会影响到布置在钻台周围的防喷器组与采油树处理系统、管子处理系统,在确保钻台面垂向投影尺寸不变的情况下,采用多层布置方案,垂直方向合理扩充钻台面有效面积。钻台结构整体采用三层布置方案(如图4所示),第一层钻台面布置铁钻工、转盘、液压猫头、电梯,同时预留较大区域的工具存储间;第二层布置LIR及DCR;第三层布置绞车、钢丝绳卷筒等。

表4 设备及数量对比表

4.5.2 管柱排放系统布置

如4.3节所述,立根在井架内、高位布置,如图5所示。立根台靠近井口,柱式排管机可实现立柱在立根台和井口间的快速传输,共配两套柱式排管机,共用一组轨道,互为备用,增加了排管系统的冗余性。

5 钻机系统总体布置

结合超深水半潜式钻井平台钻机模块典型特征,系统剖析论证提升系统选择、隔水管存储方案、立根布置、防喷器组与采油树处理系统布置方案、钻台结构总体规划,形成了一套第七代平台钻机模块总体设计方案。钻机模块侧视图如图6所示,钻机模块主视图如图7所示。

6 结 论

本文结合超深水半潜式钻井平台典型特征对钻机模块总体布局的需求,阐述了钻机模块总体布置设计面临的困难,系统论证了提升系统选择、隔水管存储方案、立根布置方案、防喷器组与采油树处理系统布置方案、钻台结构总体规划,总结了钻机模块总体设计考虑的主要因素和设计方法,同时结合总体布局思路形成了一套钻机模块总体布置方案,为超深水半潜式平台钻机模块的工程设计提供了参考。

钻机模块布局设计是一个复杂的系统性工程,本文提出了一种可行的总体布局解决方案。

[1] 王安义,胡楠,杨秀菊,等.超深水海洋钻机管柱处理系统配置和布局研究[J].船舶,2017(5):87-91.

[2] 王定亚,朱安达.海洋石油装备现状分析与国产化发展方向[J].石油机械,2014(3):33-37.

[3] 王懿,段梦兰,焦晓楠.深水油气开发装备发展现状及展望[J].石油机械,2013(10):51-55.

[4] 蒋世全,李峰飞,刘怡君,等.从浅海走向深海的挑战与钻井设计技术对策[J].海洋工程装备与技术,2015(6):361-372.

[5] 肖文生,吴磊,田雪,等.深水半潜式钻井平台上甲板钻井设备布局研究[J].石油机械,2014(5):44-48.

[6] 王丽,杨忠华,王如壮,等.挪威北海半潜式钻井平台总体布置研究[J].船舶标准化工程师,2015(2):9-12.

[7] 刘建,谢彬,盛磊祥,等.深水半潜式钻井平台钻井能力及应用效果分析[J].海洋工程装备与技术,2015(6):390-395.

[8] 中国工业报. 步入全球高端制造 中集来福士开建世界最大钻井平台[N]. 2014-03-06.

[9] 岳吉祥,綦耀光,肖文生,等.深水半潜式平台隔水管存储形式及作业功效研究[J].船舶工程,2009(5):47-51.

[10] 刘建,李迅科.深水半潜式钻井平台钻井系统选型配置研究[J].海洋工程装备与技术,2015(6):384-389.