铝合金板材的超声C扫描检测

, , ,

(上海航天精密机械研究所,上海 201600)

铝合金板材具有延伸率高、可塑性好等优点,厚度较薄的板材可通过冲压拉深成形工艺制成筒形、球形、盒形、阶梯形或其他形状不规则的零件,因此被广泛应用于航空航天产品的制造中。与此同时,铝合金板材通常由连续浇铸的板坯经轧制而成,板材内部容易产生分层、夹杂等缺陷。这些缺陷在后续拉深成形过程中,往往会造成应力集中问题,严重的甚至会导致整个零件的开裂报废。因此,在板材的原材料阶段需要对其内部质量进行100%超声检测[1-2]。文章所涉及的铝合金板材厚度为8 mm,最大直径约为1 800 mm,材料牌号为LD10,超声检测质量验收等级为GJB 1580A-2004《变形金属超声检验方法》中的AAA级。

1 检测方法的选择

目前针对金属板材的超声检测,常用的方法有纵波法、兰姆波法及横波法。其中纵波法按照脉冲发射接收方式的不同,又分为纵波脉冲反射法和透射法两种,纵波脉冲反射法具有较高的检测灵敏度,但对于厚度小于3 mm的薄板的检测效果差;纵波透射法、兰姆波法及横波法在厚度6 mm以下的薄板检测中应用较多,其中纵波透射法对于大面积的分层缺陷比较敏感,但对小缺陷的检测灵敏度较低。兰姆波法和横波法检测速度较快,前者检测机理复杂且对板材中的大面积分层缺陷易漏检,而后者对于一些窄带状的分层缺陷易漏检[3-4]。

因此,综合上述检测方法的优缺点及检测对象厚度、检测灵敏度等因素,最终选择采用纵波脉冲反射法,同时为进一步提高检测的稳定性、可靠性,在工艺实施过程中选择机械化程度较高的8通道超声波C扫描检测系统以及15 MHz水浸点聚焦探头,以实现板材的高灵敏度、自动化和图像化检测。

2 对比试块的设计与制作

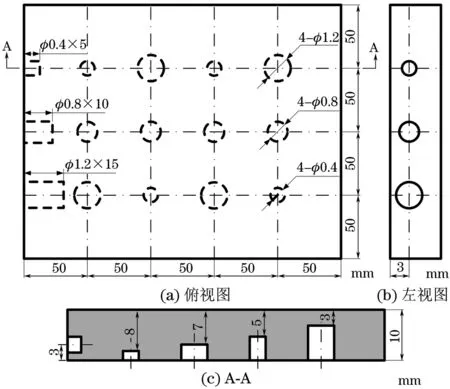

结合铝合金板材的质量验收要求,设计并制作了直径分别为0.4,0.8,1.2 mm的平底孔以及侧壁横孔对比试块,用于调节检测灵敏度及模拟板材内部缺陷。如图1所示,其中平底孔从第1列至第4列埋深分别为8,7,5,3 mm,侧壁横孔长度分别为5,10,15 mm。

图1 对比试块设计示意

3 检测参数的选择

水浸超声C扫描检测技术在检测参数的选择上除包括常规超声检测参数的设置外,还涉及到探头水层距离调节、机械扫查参数的选择等关键技术[5]。笔者在研究过程中针对上述关键技术的影响因素进行了分析,并采用对比试块对检测灵敏度进行了试验验证。

3.1 探头水层距离调节

所选用的15 MHz水浸点聚焦探头晶片直径为6 mm,焦距为76 mm。在检测过程中通过调节探头水层距离,使入射声束聚焦于板材中1/2板厚(即4 mm)位置处,从而确保板材整个厚度区域的声束能量相对集中。由探头水层距离H、声束聚焦区域-6 dB处的焦柱直径D′的计算公式(1),(2)[5],可计算出探头水层调节距离H约为59 mm,焦柱直径D′约为1.2 mm。

(1)

D′=φ(-6 dB)≈λ(F/D)

(2)

式中:H为探头水层距离;F为探头焦距;l为板材中聚焦深度;CL为板材中纵波声速;CW为水中声速;D为探头晶片直径;D′为探头声束聚焦区域-6 dB 处的焦柱直径;λ为水中波长。

3.2 机械扫查参数的影响因素分析与选择

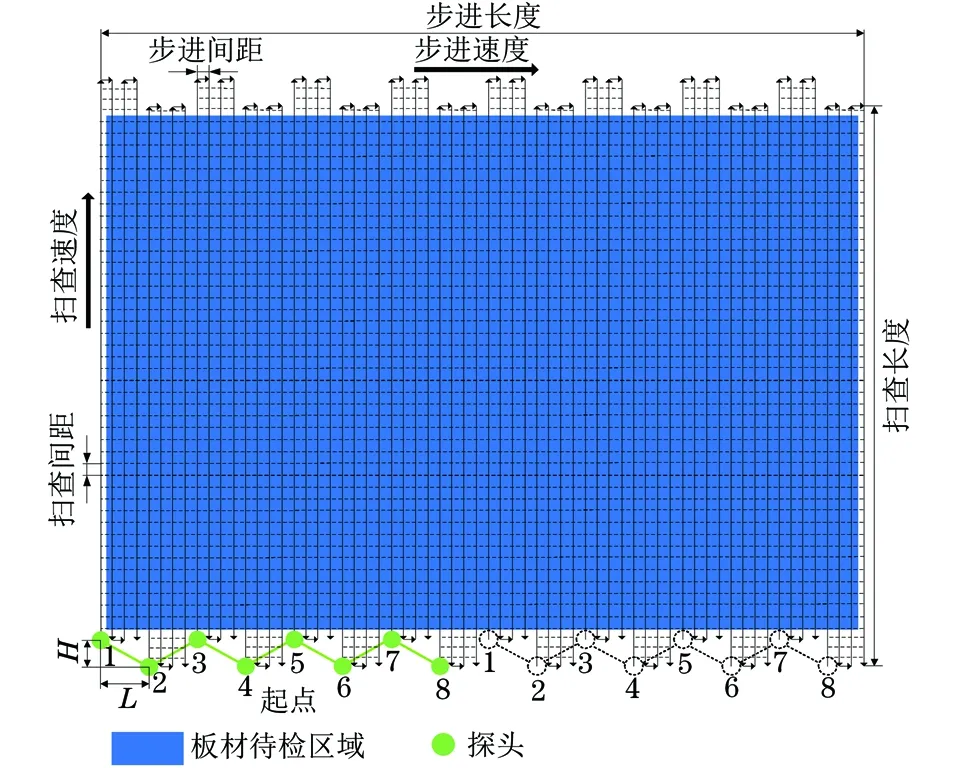

板材在检测过程中主要通过超声C扫描检测系统的机械运动机构实现检测区域的栅格扫查覆盖。机械扫查参数主要有扫查间距、扫查速度、扫查长度、步进间距、步进速度、步进长度。当采用单通道进行扫查时,上述机械扫查参数的相互关系如图2所示。

图2 单通道栅格扫查路径及相关扫查参数关系示意

对于文中采用的8通道超声C扫描检测系统而言,在检测过程中8个通道的探头采用如图3所示的二维阵列排布方式,其探头阵列长度方向垂直于扫查方向、平行于步进方向。

图3 八通道栅格扫查路径及相关扫查参数关系示意

在检测过程中,为确保板材待检区域的全覆盖,扫查长度设置为扫查方向的板材待检长度加上相邻探头中心间距H。步进长度设置为步进方向的板材待检长度。

扫查间距是指探头扫查过程中数据点的采样记录间距,鉴于探头声束聚焦区域-6 dB处的有效声束直径D′约为1.2 mm,因此,为避免小缺陷漏检的同时,考虑到过小的扫查间距易导致冗余数据量过大而影响系统运行等因素,最终选用1 mm的扫查间距。

步进间距的选择需要确保栅格扫查过程中相邻扫查路径存在一定的声束覆盖重合区,鉴于实际需要检测的板材尺寸较大,扫查过程中考虑需确保20% 的有效声束直径D′的覆盖区,因此选用1 mm的步进间距。此外,对比图2,3可以发现,采用8通道进行扫查时,沿步进方向阵列分布的相邻探头中心存在间距L,该间距L长度远大于水浸点聚焦探头的有效声束直径D′。因此,在8通道阵列探头步进方向的扫查移动过程中,需要先由步进轴带动8个探头按所设置的步进间距1 mm分别完成相邻探头间距L长度的扫查覆盖后,沿步进方向整体向前移动7L的长度后再按原步进间距1 mm继续进行扫查,以此类推直至完成整个板材待检区域的检测。

扫查速度的选择主要是为了确保板材中要求检出的最小缺陷能够被有效地检出和显示出来,其最大扫查速度与探头有效声束直径和重复频率有关且满足公式(3)[5]:

V≤D′f/n

(3)

式中:V为扫查速度;f为脉冲重复频率;n为信号平均次数。

其中单个通道探头的f设置为1 000 Hz,n设置为4,D′为1.2 mm,由此可以计算出Vmax为300 mm·s-1。但在实际扫查时,该最大扫查速度会导致板材两端的探头在移动时出现高加速或高减速缓冲的现象,因此为确保电机驱动扫查过程的稳定性,最终选用的扫查速度为250 mm·s-1。

步进速度的选择主要考虑机械运动过程的稳定性,其参数设置为10 mm·s-1。

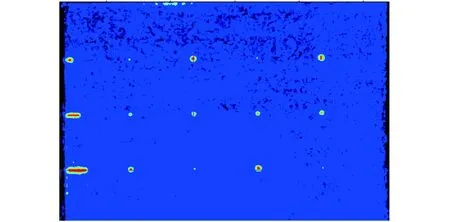

4 工艺试验验证与分析

采用上文确定的机械扫查参数对对比试块进行了检测验证,得到如图4所示的C扫描图像。由图4可以看出,试验能够有效检出试块中不同直径及埋深的平底孔、侧壁横孔的人工缺陷,且缺陷边缘轮廓清晰;其中不同深度的φ0.4 mm平底孔人工缺陷A扫波形信噪比均超过了18 dB,表明该工艺下检测灵敏度能够满足GJB 1580A-2004 AAA级要求。此外对侧壁横孔长度进行测量后发现,其存在约1~2 mm的边缘检测盲区,对于大尺寸板材而言该边缘盲区是在允许范围内的。

图4 对比试块超声C扫描检测图像

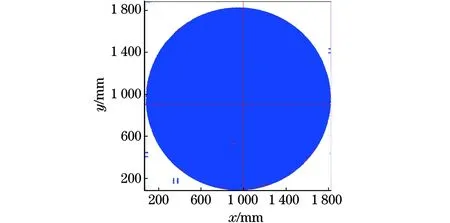

在此基础上,结合厚度8 mm,直径1 800 mm板材的检测应用需求,对板材表面检测盲区进行了试验验证,结果表明其上、下表面检测盲区均小于0.5 mm,满足工艺使用要求,同时采用表面波跟踪及多闸门采集处理技术有效解决了板材表面局部不平整可能导致的水层距离波动问题。经过对80余块板材的实际检测,发现其中一块存在缺陷,其C扫描检测图像如图5所示。结合图5中的坐标位置对板材进行手工打磨验证,发现该处确为一点状夹渣缺陷,如图6所示。

图5 存在点状缺陷的板材C扫描检测图像

图6 经打磨后的缺陷位置(对应图5)处的宏观照片

5 结语

针对8 mm厚铝合金板材的检测需求,开展了

8通道水浸纵波脉冲反射法超声C扫描检测技术研究,对影响检测结果的关键工艺参数进行了分析和试验验证。结果表明,所确定的检测工艺方法能够满足板材所提出的GJB1580A-2004 AAA级检测灵敏度要求,其技术的成功应用也为类似金属板材内部缺陷的检测提供了一种高效且可靠的技术解决方案。

参考文献:

[1] 冯苏乐,赵毕艳,罗益民,等.液力成形在运载火箭增压输送系统中的应用[J].航天制造技术,2014(5):38-42.

[2] 彭赫力,冯苏乐,李中权,等.大深宽比整流罩拉深成形数值模拟[J]. 航天制造技术,2014(4):19-22.

[3] 吴时红,何双起,陈颖,等.金属薄板超声无损检测[J].宇航材料工艺,2007(6):124-126.

[4] 周正干,冯占英, 高翌飞,等.超声导波在大型薄铝板缺陷检测中的应用[J].航空学报,2007,29(4):1044-1048.

[5] 史亦伟.超声检测[M].北京:机械工业出版社,2005.