驱动桥啮合印迹计算选垫与MES系统集成应用

王永安,路东锋,王兴

(陕西汉德车桥有限公司,陕西 西安 710201)

1 引言

驱动桥是汽车的主要组成部分,它的作用是为汽车提供支撑、动力传递。主减速器是汽车驱动桥的主要传动零部件之一,而锥齿轮副是主减速器的关键零部件。在锥齿轮副齿面均匀涂抹红丹粉与机油混合物(以下称“红丹”),转动锥齿轮副,使之充分啮合,齿面红丹研磨形成的图案称为“接触区”,又称“啮合印迹”。

啮合印迹形状、位置影响着锥齿轮副传动的噪音、寿命,装配过程中对锥齿轮副啮合印迹的形状、位置有着严格的要求。啮合印迹的形状受齿轮加工精度、热处理变形影响较大,所以啮合印迹形状是需要齿轮制造过程保证的。啮合印迹的位置和主、被动锥齿轮的相对位置有关,一般通过增加或减少调整垫片的办法,使主、被动锥齿轮靠近或远离,达到调整啮合印迹位置的目的。

图1 齿轮印迹标准(凸面)

图2 齿轮印迹标准(凹面)

在主减速器装配过程中,锥齿轮副啮合印迹是一个调整类的工序,需要对不合格的啮合印迹进行重新调整,以得到最优的啮合印迹。所以调整啮合印迹工序是主减速器总成装配的关键工序,合格的啮合印迹是主减速器总成的重要性能指标。

2 传统经验选垫

2.1 传统经验选垫简介

传统的锥齿轮副啮合印迹调整,主要依靠加工人的生产经验,通过试装配一定厚度的调整垫片进行啮合印迹预调整。研磨得出啮合印迹后,根据啮合印迹的位置情况,再通过增加或减少调整垫片的厚度,达到最优的啮合印迹位置。然后同批次的锥齿轮副均使用该厚度的调整垫片进行啮合印迹调整。如同批次锥齿轮副安装距、轴承安装高、壳体某一尺寸公差分布较为离散,那么最终的啮合印迹调整垫片厚度就会存在较大波动。当最终得到的啮合印迹不符合工艺要求时,加工人就需要重新调整啮合印迹,直至得到合格的啮合印迹。所以传统的啮合印迹调整主要依靠加工人丰富的加垫经验及同批次零部件尺寸的稳定性保证。

2.2 传统人工选垫缺点

由于锥齿轮副安装距、主减速器壳等零部件均存在设计公差,同一批零部件也会由于刀具磨损、夹装定位误差、热处理变形等因素存在加工误差,如果同一批次中任意一种零部件尺寸公差分布较为离散,就会导致最终的调整垫片厚度出现较大波动。那么研磨出的啮合印迹就不符合工艺要求,需要对该主减速器啮合印迹进行重新调整。这种情况下就会造成生产线停线、返工,浪费生产节拍,影响生产效率。

3 MES计算选垫

3.1 MES计算选垫方案简介

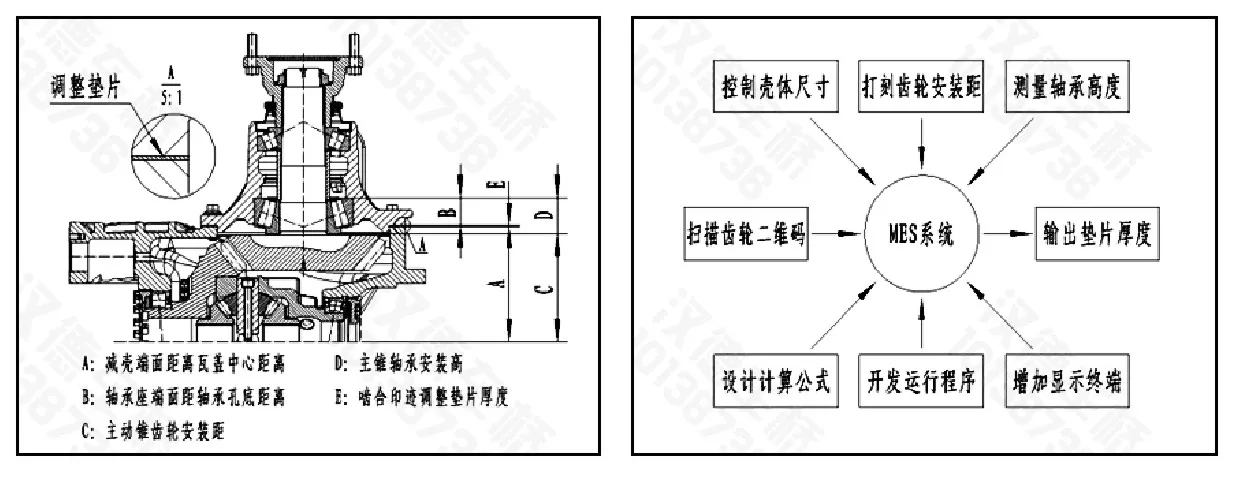

MES计算选垫是指将锥齿轮副安装距、主减速器壳等相关尺寸采集至MES系统,不同桥型在MES系统中预置对应的调整垫片厚度值计算公式。当生产计划在 MES系统中过点至当前工序时,将锥齿轮副安装距、主减速器壳等相关尺寸自动引入对应的计算公式中进行运算,并得出对应的调整垫片厚度。计算公式:E=(A+B)-(C+D)。MES系统自动将计算结果对应生产序列号推送至显示终端,加工人通过显示终端获取调整垫片厚度信息,并按照要求进行加垫作业。

图3 主减装配图MES计算选垫原理图

3.2 MES计算选垫优点

通过这种尺寸链计算的方式,可以得出较准确的啮合印迹调整垫片厚度值。从而避免了因尺寸链中某一零部件的尺寸公差离散或加工超差造成的啮合印迹调整垫片厚度不稳定。加工人通过显示终端获取调整垫片厚度信息并按照要求进行加垫,提升了啮合印迹的一次调整合格率,杜绝了多次调整拆卸、装配检查造成的产能浪费,提高了生产效率。

4 技术难点与创新

4.1 二维码技术应用

在主动锥齿轮螺纹端二维码内增加锥齿轮副安装距信息,使用扫描枪读取二维码信息,提取锥齿轮副安装距信息,MES系统自动抓取信息并引入计算公式进行运算。

4.2 锥齿轮副安装距控制

锥齿轮副安装距设计公差较大,加工过程、热处理过程稳定性差,实际的锥齿轮副安装距公差带分布较宽,并且锥齿轮副安装距是影响啮合印迹符合性的最大因素,所以需要得到合格的啮合印迹,锥齿轮副安装距的准确性控制尤其重要。

4.3 壳体尺寸控制

在不增加加工成本,降低壳体件加工效率的前提下,提高主减速器壳、轴承座相关尺寸的稳定性,提高机加工过程精度,合理缩小其公差带,以减小尺寸链计算的公差累积,提高选垫的准确性。

5 改善效果

自2017年7月份正式批量应用MES计算选垫以后,锥齿轮副啮合印迹重复调整次数相比传统经验选垫明显降低,日均重复调整次数由 22.4次降为 3.3次,产能损失降低85.27%,日均产能提升约19根,改善效果明显。

MES计算选垫方法的应用,解决了驱动桥主减速器啮合印迹反复调整的瓶颈问题,使整线的装配产能得到释放,极大地提高了生产效率。

6 结束语

以上详细阐述了 MES计算选垫的技术原理、创新点以及应用以来的效果,通过数据分析,应用MES计算选垫后,有效的降低了因重复调整而造成的产能损失,提高了生产效率。充分体现了数字化的运算方式在实际生产中的便捷性、先进性、实用性。

通过 MES计算选垫项目的整体推进落地,也进一步提高了锥齿轮副、壳体件、轴承的尺寸稳定性,使零部件的制造精度得到提升。从机械加工、总成装配两个层面推进了整个制造水平的提升。

[1] 濮良贵,纪名刚.机械设计(第八版).北京:高等教育出版社,2006.

[2] 许洪基,陶燕光,雷光.齿轮手册(第二版).北京:机械工业出版社,2000.

[3] 杨欣斌.制造执行系统 MES 基本原理与应用.北京:中国石油大学出版社,2007.

[4] 林康平,孙杨.数据存储技术.北京:人民邮电出版,2017.