某重型卡车进气系统匹配分析

刘林,杨华松

(1.安徽江淮汽车集团股份有限公司重型商用车工艺研究所,安徽 合肥 230022;2.安徽江淮汽车集团股份有限公司商务车公司研究所,安徽 合肥 230022)

前言

根据某公司市场反馈,其一款6×4牵引车存在油耗过高情况。理论油耗为 43L/100km(车速 80km/h,下同),而实际油耗为53L/100km,实际油耗比理论油耗高约10L/100km,油耗过高。通过复核整车匹配情况,判定故障原因为进气系统匹配不合理,导致进气系统流阻过高,进气流量不足,燃油燃烧不充分,出现油耗高故障。为充分解决该问题,对该款重型卡车进气系统进行分析,确认具体故障点,然后有针对性地提出解决方案。

对于进气系统,一般主要侧重于研究空气滤清器的额定流量是否能满足发动机推荐的流量要求,一般解决方法也集中在增大空气滤清器或者滤纸革新,但本文研究对象所匹配的空气滤清器额定流量能满足发动机所推荐的流量,但故障依然存在。故需针对具体问题进行具体分析。不能以增大空气滤清器和革新滤纸的方式来解决问题,这种方式成本高,且受整车布置空间影响,不能实现。故需对该车进气系统进行CAE仿真分析,查找问题的根本原因。

本文所研究课题是基于实际车辆故障而提出的,最终目的也是为了有效、准确地解决实际市场问题。故最终方案必须根据实车情况,制定能够应用于实车的方案。

1 原因分析

1.1 发动机理论进气流量

根据发动机排量及马力,运用经验公式(1),计算发动机所需的进气:

式中:Q—理论进气量(m³/h),A—经验参数(6.2~6.8),Ne—发动机功率(kW)。

本文经验参数选6.5,研究对象所匹配的发动机最大功率为480马力,即353kW,通过经验公式(1)计算得研究对象匹配的发动机所需理论最大进气量Qmax=1775m³/h。

1.2 发动机标定流量

查询发动机匹配参数,发动机标定流量为1830kg/h,即1577m³/h,且要求在此流量下,空气滤清器压力损失≤2.5kPa,整个进气系统压力损失≤4.0kPa。

1.3 空气滤清器的匹配

通过台架试验,测得研究对象所匹配的空气滤清器额定进气流量为2200m³/h,且相应的压力损失为1.6kPa。对比上述计算所得的理论进气流量及测定的标定流量可知,所匹配的空气滤清器规格能满足发动机所需匹配要求,故空气滤清器匹配无问题。

1.4 进气系统流场分析

通过上述分析可知,研究对象进气系统所用的空气滤清器匹配无问题,则需进一步对整个进气系统进行分析,以查找问题原因。

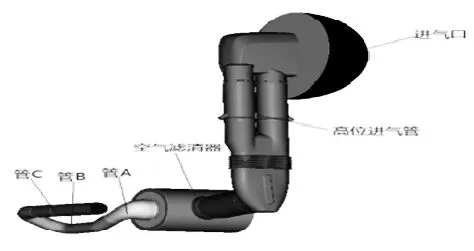

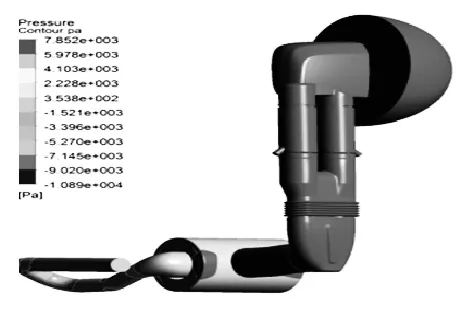

本文研究所选对象的进气系统主要由高位进气管、空气滤清器及空滤器出气口与发动机增压器之间的管路组成(后文所分析的进气系统均指由上述零部件所组成的,后文不再重复说明)。建立分析模型,如图1所示,运用FLUENT进行流场分析,确认各零部件的内压力分布情况,如图2所示:

图1 进气系统组成

图2 压力云图

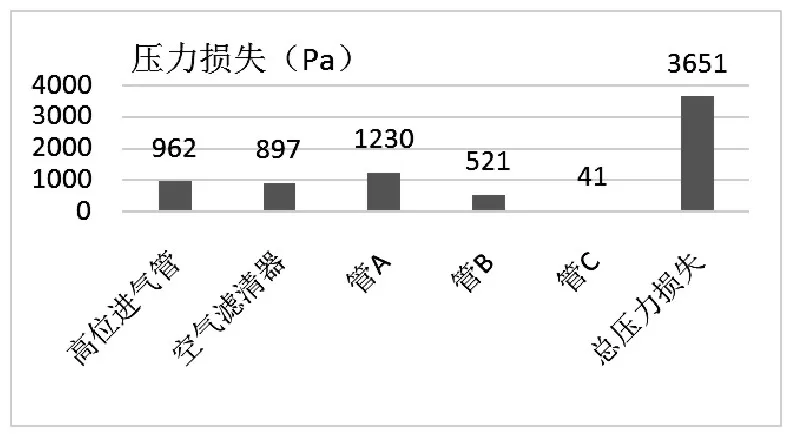

该重型卡车进气系统各零部件压力损失(流阻)分布如图3所示。

图3 各零部件压力损失

从图 3分析结果可以看出,空气滤清器压力损失为1.379kPa,符合发动机匹配要求,但整个进气系统的总压力损失达到7.768kPa,超过匹配要求上限的94.2%,显然不满足匹配要求。因此,导致整车实际油耗过高的原因是进气系统压力损失过大,实际进气流量不足,气缸内燃油燃烧不充分。

对于单个零部件,图4显示,整个进气系统中,管A处压力损失最大,占总阻值的 48.6%,因此判定其为结构缺陷零部件,需进行结构优化。

2 结构优化及验证

2.1 管路压力损失

由于空气具有黏性,在通道内流动时,空气内部流层之间及空气与管路内表面之间存在相对运动和流动阻力,产生水头损失。管路的水头损失由沿程阻力和局部损失组成,其计算公式(2)如下所示:

式中:hw—水头损失,hf—沿程阻力,hj—局部损失,λ—沿程阻力系数,ξ—局部损失系数,l—管长,d—管径,v—管内截面平均流速,g—重力加速度

又由于通过管路某截面的空气流量Q与流速v及管路截面积S关系如下式(3)所示:

结合式(2)和式(3)可得式(4):

从式(4)可知,管路水头损失与进气流量Q、管路长度l及管径 d有关。针对本文所研究的问题,由于管路总长度受实车布置及发动机匹配需求的影响,发动机所需进气流量Q及管路长度l为定值,没有优化空间,故考虑从管径d方面进行优化。

2.2 优化方案

对管A结构进行优化,包括内腔结构及出口内径,其他管路管径相应变化。将管A出口内径增大30%,管B和管C管径相应变化。建立优化后方案的分析模型,进行压力损失分析,结果如图4:

图4 优化后分析结果

从图5分析结果可知,优化管A结构(管B、管C管径相应变化)后,管A段压力损失下降67.4%,整车进气系统总压力损失下降53%至3.651kPa,<4kPa,满足发动机匹配要求。将优化后方案进行实车验证,百公里油耗下降 8L/百公里,为正常状态,故障得以解决。

3 结论

该案例中油耗异常为进气系统匹配不合理导致,根本原因是管A结构缺陷,最终体现为进气流阻过大,油耗高。基于FLUENT软件的应用,进行流场分析,确认问题的根本原因,提出解决方案,再通过FLUENT进行分析验证,在此基础上再进行实物验证,完成设计优化。

在常规分析中,往往将空气滤清器作为主要分析对象,但本文着力于分析管路在进气系统中的影响,为类似故障分析提供了一个新的思考方向。

[1] 朗道.理论物理学教程(第 6卷):流体动力学[M].北京:高等教育出版社,2013.

[2] 王望予.汽车设计[M].北京:机械工业出版社,2011.

[3] 段中喆.ANSYS FLUENT流体分析与工程实例[M].北京:电子工业出版社,2015.

[4] 朱红钧.FLUENT 15流场分析实战指南[M].北京:人民邮电出版社,2015.

[5] 胡坤, 李振北.CAE分析大系:ANSYS ICEM CFD工程实例详解[M].北京:人民邮电出版社,2014.

[6] 谭永南.空气滤清器的仿真与试验研究[J].浙江:浙江大学,2010.