基于振动信号特征提取的糖机运行状态分析

钱 洵,黄振峰,毛汉领,李欣欣

(广西大学机械工程学院,广西南宁 530004)

0 引言

随着现代机械设备向精密化、高速化、大型化发展,其运行维护问题也愈加突出,这一问题同样存在于糖厂的制糖机械设备。甘蔗是我国重要的糖料作物,是我国制糖业的主要原料,也是纤维、糖业化工、能源方面的原材料[1]。甘蔗预处理生产线包括蔗料撕解和提汁压榨,其中压榨处理设备包括原动电机、减速机和榨辊。减速机装在原动机(电机)与压榨机之间,是降低转速和改变(增加)其扭矩的重要部件,通常分为单级传动和多级传动两类。所用减速机为糖机专用的功率分流式双圆弧齿轮减速机,总减速比94.49,额定功率700 kW,工作转速(4~5)r/min。与通用减速器相比,甘蔗压榨机专用减速器的工作转矩大,平均转矩(310~2740)kN·m;载荷性质为强冲击,最大短时负荷可能比正常负荷大50%,属于低速重载减速机;减速器的尺寸和质量大、造价高,生产、安装周期长,制造难度较大。

1 故障形式和监测方法

每年冬春榨季,糖机需要连续高负荷运行(120~150)d,在此期间由于经常受到强冲击载荷,减速机轴承、齿轮等关键部件磨损严重。其中,大型双圆弧齿轮制造成本高,运行维护费用昂贵,一旦出现损伤或故障将导致糖厂巨大经济损失。无论是何种传动方式的减速器,其内部结构的零部件是相同的,均由轴、轴承、齿轮、联轴器、机壳等部件组成(图1)。减速机出现异常情况时,一般是这些零部件出现故障所引起的。主要故障有4类:轴不平衡,轴不对中,滚动轴承故障,齿轮故障[2]。其中,主要部件滚动轴承和齿轮的失效百分比约占80%。因此,滚动轴承和齿轮对减速器的平稳运行至关重要。

图1 减速机传动简图

以上分析和大量研究资料表明,减速器滚动轴承和齿轮直接关系到减速机运行状况的优劣,轴承损坏必然导致减速器剧烈振动,继而造成传动齿轮轮齿不均载,引起润滑油温升高、黏度下降,最终导致齿面点蚀、胶合等严重失效,加剧减速器故障。为了避免榨季时减速器滚动轴承出现故障,以及由轴承故障引起齿轮等其他部件损伤导致的重大事故和经济损失,有必要对减速机滚动轴承和齿轮进行状态监测。状态监测主要运用无损检测方法对设备运行状态进行实时监测和故障诊断。按分析的信号类型,监测方法可以分为振动信号监测、声发射监测、油液分析诊断、光纤信号监测诊断等,它们各具特点,应用场合不尽相同。但是与振动监测相比,声发射诊断技术易受巨大环境噪声干扰,油液分析实时性不强,光纤监测安装复杂,成本高昂。本文采用振动信号监测技术。

2 采集点选择和系统搭建

2.1 振动信号采集点选择

根据之前分析,滚动轴承和齿轮是减速机最重要的部件,监测点应靠近这两者(图2)。

图2 信号采集分析系统

因为齿轮位于减速机封闭箱体的内部,无法直接获取其振动信号,所以将监测点放置于箱体近轴承座的平坦位置。这样做一方面因为轴承座直接受到滚动轴承的振动冲击激励,进而传递到箱体表面,另一方面,减速机内部轴系相互耦合,齿轮损伤故障产生的激励也会通过轴系传递到轴承。因此,将监测点选择在靠近轴承座的箱体表面可以达到监测整个减速机关键部件的目的。再者,减速机部件(轴承)振动对箱体的激励在空间可以分解为X,Y,Z的3个不同方向,所以布置传感器时也需要同时监测3个方向的振动信号。所要监测的减速机为三级传动,前两级传动轴在箱体外有3个滚动轴承,其中右侧是输入轴,振动监测点如图3所示,1,4,7为 Y 向,2,5是X向,3,6,8是Z向。

2.2 硬件系统搭建

糖机振动信号采集系统的硬件部分包括:振动传感器、高速数据采集卡、信号调理硬件(集成在采集卡内部)和计算机。

振动传感器选用6个B&K的4508B型压电式加速度传感器,使用聚丙烯酸盐耦合剂固定在经过处理后的箱体平整表面,负责拾取来自 X,Y,Z 3个方向上的箱体振动响应。

图3 振动信号采集点布置

高速数据采集卡选用B&K的3050-A-60型6通道数据采集卡,最大采样频率51.2 kHz,集成了0.1 Hz的高通滤波器,接收来自振动传感器的压电电流信号,并转换放大成计算机能够处理的数字电压信号。数据采集卡通过LAN口与计算机进行通信,最大传输速度较传统的RS232、RS485等接口有很大优势。采集卡有6个通道,最大采样率51.2 kHz,输出电压±10 V,精度24 bit,频率分辨率为1/6400 Hz。

采集终端计算机是高性能便携式笔记本电脑,安装有与数据采集卡进行通信的驱动和PULSE Labshop声学和振动信号处理软件。

3 时域奇异谱熵特征

信号采集系统从传感器采集出的是离散的时间序列。信息熵可以对系统时间序列的不确定性程度进行描述,其中奇异谱熵反映了机器振动能量在奇异谱划分下的不确定性。多通道奇异谱分析同时考虑了不同通道以及不同时刻的振动信号的交叉相关关系,因此可以反映多传感器不同空间分布信号的复杂性[4]。

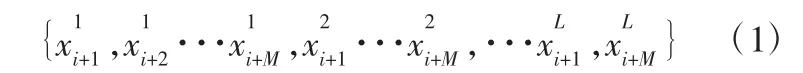

为了充分利用多通道信息,定义时延分析窗口长度为M,通道数为 L,每通道采样点数为 N,则可以得到(N-M)×(L×M)维

的数据矩阵A,其中时刻i的轨迹状态向量为式(1)。

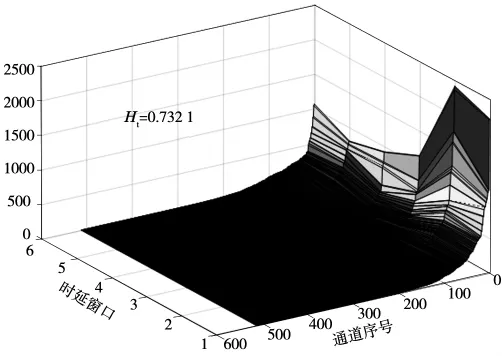

对于多通道单分量信号,奇异谱值能量集中在某一区域。但对于多通道复杂分量振动信号,奇异谱值能量较为分散,由此可以分析多通道传感器信号的模式复杂度和能量分布。所搭建的多通道采集系统采集的信号由于布置空间存在相关性并且相互耦合,因此计算其奇异谱值可以分析通道间的相关性和交叉性。图4是所采集的六通道信号的奇异值谱,其异谱熵值Ht为0.732 1,远大于单一模式分量的1.880 7e-13。各通道总体能量分布较为相似,说明各通道信号不只有单一分量,各模式分量之间既相关又有交叉耦合,振动能量差别较大,是复杂混合形式。其中通道1和2的振动能量最为集中,后续分析需要特别关注。

4 振动信号的包络解调

图4 奇异值谱

旋转机械在故障初期表现为微弱的周期冲击特征,这种冲击特征在轴承上具体表现为冲击激励的部分阶数模态振动被轴承故障特征频率所调制,在齿轮上表现为齿轮啮合振动被所在轴的转频所调制,当齿轮存在不对中和安装误差,或者故障较为严重时,调频和调幅同时存在[2]。为了提取故障特征,对振动信号进行Hilbert变换得到时域包络信号,再对包络信号进行快速傅里叶变换得到包络谱,分析包络谱中的特征谱线。

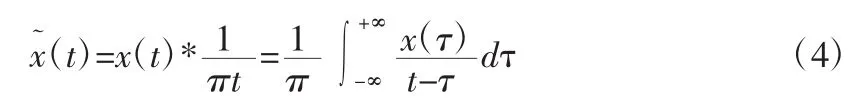

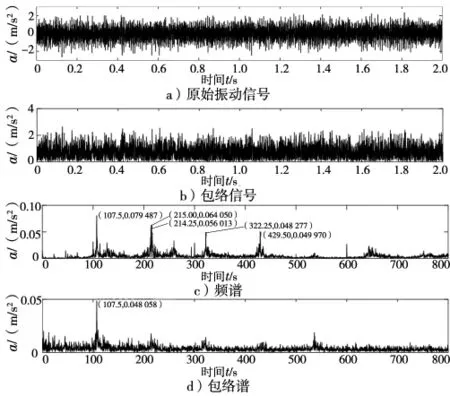

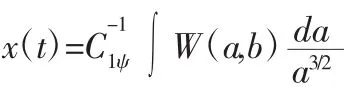

实信号 x(t)的 Hilbert变换定义[6]为式(4)。

其中,*为卷积。

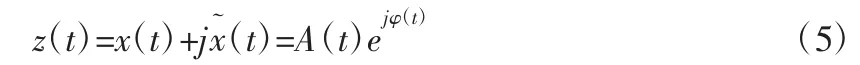

定义解析函数 z(t)为式(5)。

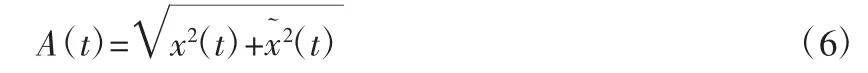

x(t)的幅值包络函数见式(6)。

相位函数见式(7)。

以径向振动信号Z2为例,其采样频率fs=51.2 kHz,包络信号和包络谱如图5所示。

从图5c可以看出,振动信号频谱中存在明显的以高速级齿轮啮合频率107.5 Hz为基频以及2~4倍频,并且基频两边出现不对称边频带,边频间隔为6.25 Hz,正好是轴的转频,其余频率成分占比不高,说明该级齿轮和轴承总体不存在大的故障。但是,较大的倍频幅值以及边频带的出现说明,齿轮发生局部磨损、安装不对中并开始出现以调制频率为转频,啮合频率为载波的调制振动,边频带的不对称说明调频和调幅同时存在。图5d包络谱中107.5 Hz并且倍频削弱但是仍然存在,边频带消失,低频部分也出现了各轴转频,包括边频,说明啮合频率的调制频率被解调出来,同时齿轮啮合频率及其倍频本身也作为调制频率被解调出来,可以肯定存在周期性脉冲成分,包络分析效果显著。

5 振动信号的时频分析

图5 Z2 fs=51.2 kHz时的包络信号和包络谱

虽然现实世界中大多数信号的频率含量随着时间的推移而演变,但经典的频谱和功率谱分析并没有揭示出如此重要的信息[9]。这一特征在糖机中较为显著,因为糖机在压榨过程中承受巨大的时变载荷,轴承等部件在磨损、点蚀后易产生隐含的周期脉冲,并且压榨期间会根据蔗料进量调整电机转速,是典型的非平稳信号,时频分析在一定程度上克服了上述缺点。

对不同转速下的径向振动信号Z2进行分析,转速先后为390 r/min和370 r/min,重构所得的时频图如图7所示。

图6 相平面上的小波时频窗口

从图7中可以发现,在4 s左右信号时频分布出现了较为明显的错位,可以判断在此时刻两边转速发生了变化,还可以发现4 s后时频图低频部分有不同周期的冲击峰值点,并且周期随着频率增大而减小,这与齿轮啮合频率和转频的关系相符合,说明该冲击脉冲现象是啮合基频及其倍频所引起,结论与包络分析结果一致,但是比包络分析更加直观。图8的107 Hz基频切片显示出这种周期冲击特征。

6 经验模式分解

经验模态分解 (Empirical Mode Decomposition,EMD)是Huang等人提出的一种用来分析非平稳信号的基于经验的模式分解算法,它把复杂的数据分解成有限的、通常是少量的几个固有模式函数分量(Intrinsic Mode Functions,IMF),是数据驱动的自适应分析方法[11]。EMD的过程可以简单表述为:

(1)提取原信号x(t)的极大值和极小值点。

图7 连续小波时频图

图8 107 Hz特征频率时频切片

(2)3次样条曲线拟合极值点,得到上下包络线,包络均值为 m1,m1和 x(t)关系为 x(t)-m1=h1。

(3)再将h1作为原始数据,如此重复k次,直到h1k是一个IMF 分量,记为 c1。

(4)将 c1从原始信号中分离出来,得到残余项 r1,r1=x(t)c1。

将残余项作为新的数据重复(1)~(4)步,直到残余项为单调函数。370 r/min的振动信号的EMD分解结果如图9所示。

经过对比和频谱分析发现,IMF5中疑似含有复制调制分量即啮合频率102 Hz的调制信息,进一步研究其希尔伯特幅值切片谱,发现最高谱峰调制频率就是输入轴的转频为6.09 Hz,由此成功地分解出隐含的调制振动分量(图10)。

图9 经验模式分解结果

图10 IMF5希尔伯特谱

7 结语

振动信号是进行设备状态监测和故障诊断的良好媒介,通过搭建采集系统采集监测点的振动信号,计算奇异值熵指标获得了多通道模式分量混合信息;利用Hilbert包络解调,发现了糖机振动调制现象,解调出了振动调制频率;利用连续小波分析较好地分辨了转速变化,发现了隐含冲击特征,最后使用经验模态分解成功提取了隐含冲击成分,实现了初步的状态分析,为设备故障诊断和健康管理打下基础。