地脚螺栓松动引起的输油机故障分析

李文生

(长庆油田分公司第三采油厂,陕西延安 717600)

0 引言

离心泵是油田生产过程中的重要设备之一,在使用、检 修、维护等细节方面的疏忽,会使多级离心泵发生异常磨损、振动、抱轴等故障,成为制约油田正常生产的瓶颈。

长庆油田某联合站的输油泵为多级离心泵,型号FDYD46-50×12,流量 46 m3,扬程 600 m,厂家配比功率 132 kW,配用电机额定转速2950 r/min,工频49.17 Hz,属于耐磨防爆多级离心泵,两端支撑,壳体部分为阶段式,通过弹性柱销联轴器与电机连接。从原动机方向看,泵为顺时针方向旋转。定子部分的吸入段、中段、出液段、导叶、填料函体(尾盖)和轴承体分别用螺栓连接成一体。泵的吸入口为水平右方向,出液口垂直向上。2016年底,对2台泵例行点检时发现振动数据严重超标。

1 采集准备

工具选择:设备振动数据采集选用的仪器为华阳检测公司研发的HY-106C工作测振仪,分析软件为配套的PMS(Plant Management System,设备管理系统)。

测点布局及命名:电机自由端为1#测点,电机输出端为2#测点,泵的输入端轴承固定处为3#测点,末端函体附件位置的轴承固定处为4#测点。

1.1 参数及采样频率选择

本次测量采用机械振动状态监测中速度参数,用字母v表示,单位mm/s,取有效值,因为泵的原动机额定转速2950 r/min,工频50 Hz左右,常规的振动频率采集范围即可,速度的采集频率范围为(10~1000)Hz。测点命名:01V-v表示 1#测点垂直方向速度参数。

1.2 参考标准

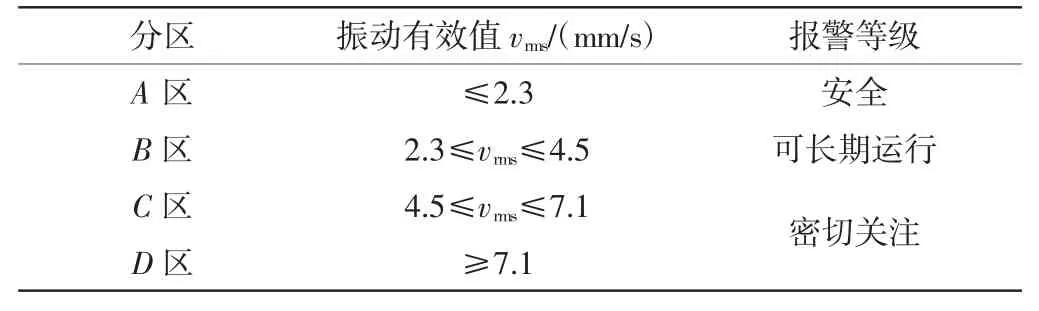

根据国际ISO 10816-3—2016中振动速度准则的规定,离心泵和电机的振动监测评判标准适合选用ISO 10816-3—2016中速度标准,第三组刚性基础标准,振动有效值的监控报警等级范围见表1。

表1 监控报警等级范围

1.3 数据采集

数据采集通过PMS管理系统建立设备树,根据需求进行计划组态,然后把计划下载给HY-106C工作测振仪,在现场根据计划内容要求,通过巡检方式进行采集,传感器采用磁性吸座方式,数据采集后回收至PMS管理系统。

2 数据分析

2.1 趋势判断

根据3个方向不同位置的测量数据进行对比,各测点的测量值都严重超出了设备正常运行的极限阈值范围,特别是02V-v,04V-v和04A-v这3个测量值。因为不同的方向进行振动测量,关注的设备故障也各有区分。一般情况下,垂直方向最常关注的低频振动部分都是松动类机械故障,水平方向多是平衡类机械故障,而轴向多数是对中类机械故障。故障与征兆不是一一对应的关系,一种征兆可能隐藏多种故障,而某一类故障也可能引出多种征兆的表现。

从目前看,此设备存在典型的多征兆多故障并存现象,而机械故障,特别是电机+离心泵的设备系统,常见的有松动、对中、平衡、轴承部件故障等。

按照设备故障的劣化顺序和逻辑关系,第一步需要排除的是松动类故障。因为松动本身可以增加设备的振动烈度,激化不对中和不平衡类的故障,长期处于松动运行,还容易引起轴承配合和部件故障。

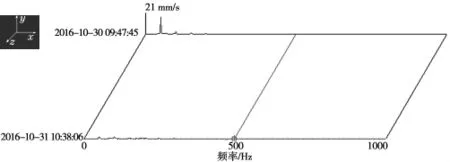

2.2 频谱分析(图1)

机械设备的松动故障一般分类3个类型:A型——基础松动;B型——结构框架松动;C型——轴承部件松动(轴系松动)。机械松动的主要原因有自身设计刚性不足、安装精度不良、长期运行老化磨损、基础或支座损坏、部件破损或配合间隙变大等。其中,A型松动典型的特征是:1倍频站主导地位,径向振动较大,特别是垂直方向的振动最大,轴向振动偏小或正常。

表2 各测点振动测量值

从图1所示的4个频谱来看,垂直方向最大,并且是1倍频为主,并携带有2倍频、3倍频等倍频分量。同时从趋势判断也可以看出,2#,3#和4#这3个测点的轴向振动也很大,松动恶化了轴系的运行稳态,导致了不平衡和对中问题。

2.3 诊断建议

根据故障的劣化顺序和解决故障的顺序,分析后建议,首先排除A型基础松动问题。解决措施:排查现场基础灌浆,水泥底座和地脚螺栓是否有松动问题,然后再采集振动数据观察是否有变化,排除基础灌浆和底座破损的因素后,安排人员紧固8个地脚螺栓。

紧固地脚螺栓最合适的方式是使用扭力扳手,这样通过数显可以知道扭力的大小,保持紧固力的均匀,如果没有此类工具,建议安排一个人来执行紧固任务,这样扭力大小基本可以保持一致。

3 测量验证

垂直方向上,在紧固了8个地脚螺栓以后,振动幅值都回归较好状态,基本处于安全运行阶段(表3)。图2、图3是处理前后的频谱对比。说明处理措施对应了设备故障的根源。但同时也要在排除基础松动以后,观察对其他方向振动的影响。

水平方向的振动幅值因为做了地脚螺栓紧固,使设备的运行状态得到了改善,但是数值整体偏高,并且都是1倍工频和其谐波分量为主要成分,特别是2#点和4#点的水平方向,振动依然比较高。考虑泵本身受到的水推力和平衡盘的离心力的影响,外加管线的振动干扰,整体泵的叶轮动态平衡不好。后续处理措施紧固拉紧螺栓,排查电机轴心线与水泵轴心线重合情况。该泵已运行多年,没有更换过叶轮配件,叶轮、轴套等部件存在磨损或剥落情况。处理后反馈,水平振动减少到4.5 mm/s左右,可以监控运行。

同时,轴向振动减幅比较大,恢复正常的运行状态,无明显的倍频分量出现。因为紧固了地脚螺栓,从垂直方向消除了松动因素,使得电机与联轴器以及泵轴的中心偏差减小,对中效果理想,同时也减弱了由松动引起的轴向力过大,所以振幅变小,进入合理的稳态运行环境。

4 总结

(1)振动监测对于日常设备运维起到良好的保障作用,用数据分析来查找设备的潜在故障原因,可以更准确对故障进行定源定性分析。该输油泵表现的故障是油田设备最常见的,因为日常保养过程中缺乏振动数据采集而忽视,如果得到不处理,还会引发转子、轴承、联轴器等位置的损坏,甚至造成设备意外停机。

表3 紧固螺栓后各测点振动值

(2)振动的监测目前比较主要的划分标准有“JB/T 8097—1999泵的振动测量与评价方法”、“SHS01003—2004石油化工旋转机械振动标准”和“ISO 10816-3—2016设备类型1-4速度标准”。其中,前两种标准中将设备运行极限阈值设为11.2 mm/s,而后一种为7.1 mm/s。各石油化工企业根据自身设备运行的具体状况,采用的标准等级也不一样,有很多企业建立了自己的评判标准。本案例中,按照前两种标准评判,基础螺栓紧固后的水平方向振动达到了监控运行的界限,但按照ISO的标准就处于危险阶段。所以,基于设备运行状态监测和预知预判的要求,建议采用更严格的标准,尽可能多地排查早期故障,避免隐患问题恶化。

图2 02V-v处理前后频谱图对比

图3 04V-v处理前后频谱图对比

(3)随着国内装备制造业的不断技术升级改进,目前类似于输油泵的多级离线泵的设计水平、工艺技术标准和安装水平都得到了很大提升,多数情况下现场故障为日常运维不足或方式欠妥引起的运行过程中的渐发性故障,通过有效的预防监测,可以提前避免很多这类问题。基础松动、支座松动、轴系松动等问题在日常运维中占有很大比例,所以,采用数字化专业的监测工具,通过数据分析来提高设备运维保养的效率和准确性,既提高了设备运行安全率、避免了过度维修对运行的干扰,同时还节约了经济成本。这也正是运行设备状态监测与故障诊断以及预知维修的重要价值和意义。