工艺参数对平板类塑件翘曲变形的影响及优化

刘峰,沈洪雷

(常州工学院机械与车辆工程学院,江苏 常州 213032)

0 引言

翘曲变形是注塑件常见的缺陷,导致翘曲变形的因素很多,但主要是由注塑件收缩不均造成的。翘曲造成的注塑件的弯曲和扭曲,不仅包括尺寸上的改变,也包括外观轮廓的改变,严重影响制品的质量[1]。随着塑料工业的发展,对注塑件翘曲变形的研究也越来越深入。国外不少高校已做了大量研究,文献[2]提出采用修改模具的方法来降低翘曲变形量,文献[3]采用稳健设计的方法降低翘曲变形量。国内也有院校对此做了相关探索,文献[4]提出一种优化翘曲变形量的注塑模具浇口位置设计方法,文献[5]研究了浇口位置对翘曲变形的影响。但这些方法难以分析浇口和结构已定的塑件,相对而言,以工艺参数为分析对象适应性更为广泛。因此,本文在研究注射成型过程中,以注射工艺参数为研究对象,利用Moldflow软件提供的正交、单因素实验方法分析各工艺参数对平板类注塑件翘曲变形的影响,为快速优化工艺参数以及模具设计提供可靠依据[6-9]。

1 模拟分析前处理

以国内某公司生产的平板类注塑件为例,其外形尺寸为276 mm×106 mm×9 mm,壁厚2 mm,材料为PP(牌号GPP20CF57HBGY),要求表面光洁无瑕疵,翘曲变形量不超过0.5 mm。考虑塑件结构与要求,采用一模一腔多点进浇成型,分析中采用双层面网格模型,如图1所示。对注塑成型工艺按照冷却、填充、保压、翘曲顺序,进行模拟分析。

图1 浇注系统与网格模型

2 工艺参数对翘曲变形的影响程度

采用Moldflow中基于正交实验法的Taguchi设计法,分析注射成型工艺参数对塑件翘曲变形的影响,找出主要影响因素并进行优化。

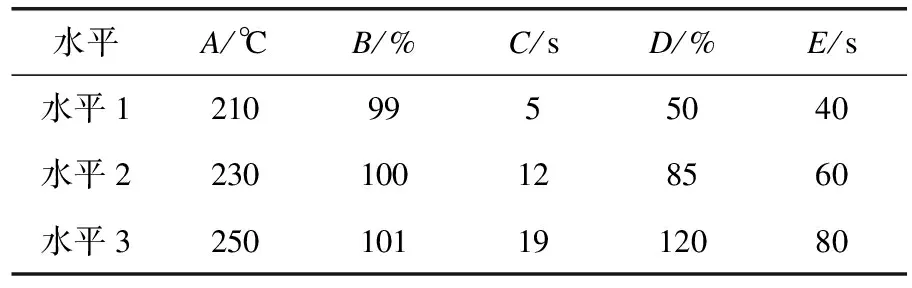

在Taguchi实验设计分析中,选择熔体温度A、注射时间B(这里用设定注射时间的百分率表示)、保压时间C、保压压力D(这里用注射压力的百分率表示)和注射+保压+冷却时间E共5个因素作为分析对象,分别设定3个水平值进行实验,见表1。实验目的主要是考察塑件的翘曲变形量,考虑塑件翘曲变形主要是由收缩不均造成的,实验中也将顶出时体积收缩率一并作为评价指标,以便全面考察塑件的翘曲情况。

表1 实验参数取值

经模拟计算可得到各工艺参数对评价指标的影响权重,见表2。

表2 模拟实验结果 %

由表2可见:

1)对于顶出时体积收缩率,各参数的影响程度由大到小依次为:保压压力D、保压时间C、注射时间B、注射+保压+冷却时间E、熔体温度A。

2)对于翘曲变形量,各参数的影响程度由大到小依次为:保压时间C、保压压力D、注射+保压+冷却时间E、熔体温度A、注射时间B。

对上述2个评价指标而言,保压压力和保压时间的影响权重较大,为主要工艺参数;熔体温度、注射时间和注射+保压+冷却时间的影响权重较小,为次要参数。

3 工艺参数对翘曲变形的影响规律

根据上述正交实验结果,考虑工艺参数对翘曲变形的影响权重,选择保压压力、保压时间、熔体温度和注射+保压+冷却时间4个参数进行分析。利用Moldlfow中单因素实验方法来分析各参数对塑件评价指标的影响趋势,能够为优化工艺参数提供实验依据。为获得较好的形状和尺寸精度,需考虑塑件评价指标的极值和差值,极值要小,同时差值也越小越好。

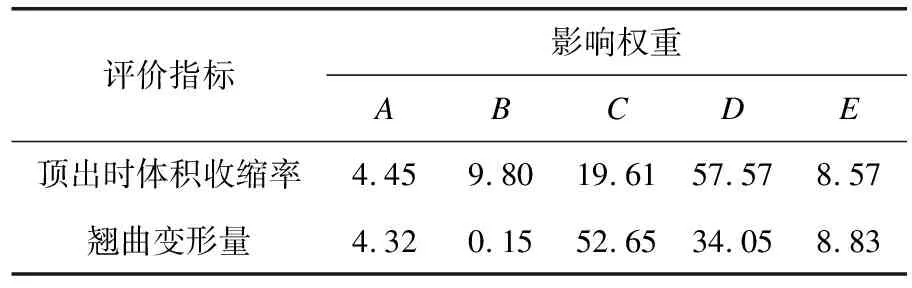

3.1 保压时间的影响

保压时间取值范围为5~19 s,它对上述2个评价指标的影响如图2所示。保压时间长,型腔中能补进更多的物料,可以减小收缩,降低翘曲变形,但保压时间过长,也容易使聚合分子链取向变化而导致应力,使翘曲变形和体积收缩率增大。由图中可看出,2个评价指标曲线图均呈抛物线形状,且拐点大致相同,翘曲变形量最小值时的保压时间为15.8 s。

图2 保压时间的影响

3.2 保压压力的影响

保压压力导致应力集中,翘曲变形增大。由图3可看出,随保压压力增大,顶出时体积收缩率曲线呈直线下降,翘曲变形量曲线呈抛物线形状。保压压力为115%时,翘曲变形量最小。

保压压力取值范围为67.5%~120%。高的保压压力能更好地进行补缩,降低体积收缩率和翘曲变形,但过高的保压压力,也容易导致顶出时体积收缩率的增大。由图3可知,保压压力为115%时,体积收缩率为1.13%,符合要求。

综上,取保压压力为115%。

图3 保压压力的影响

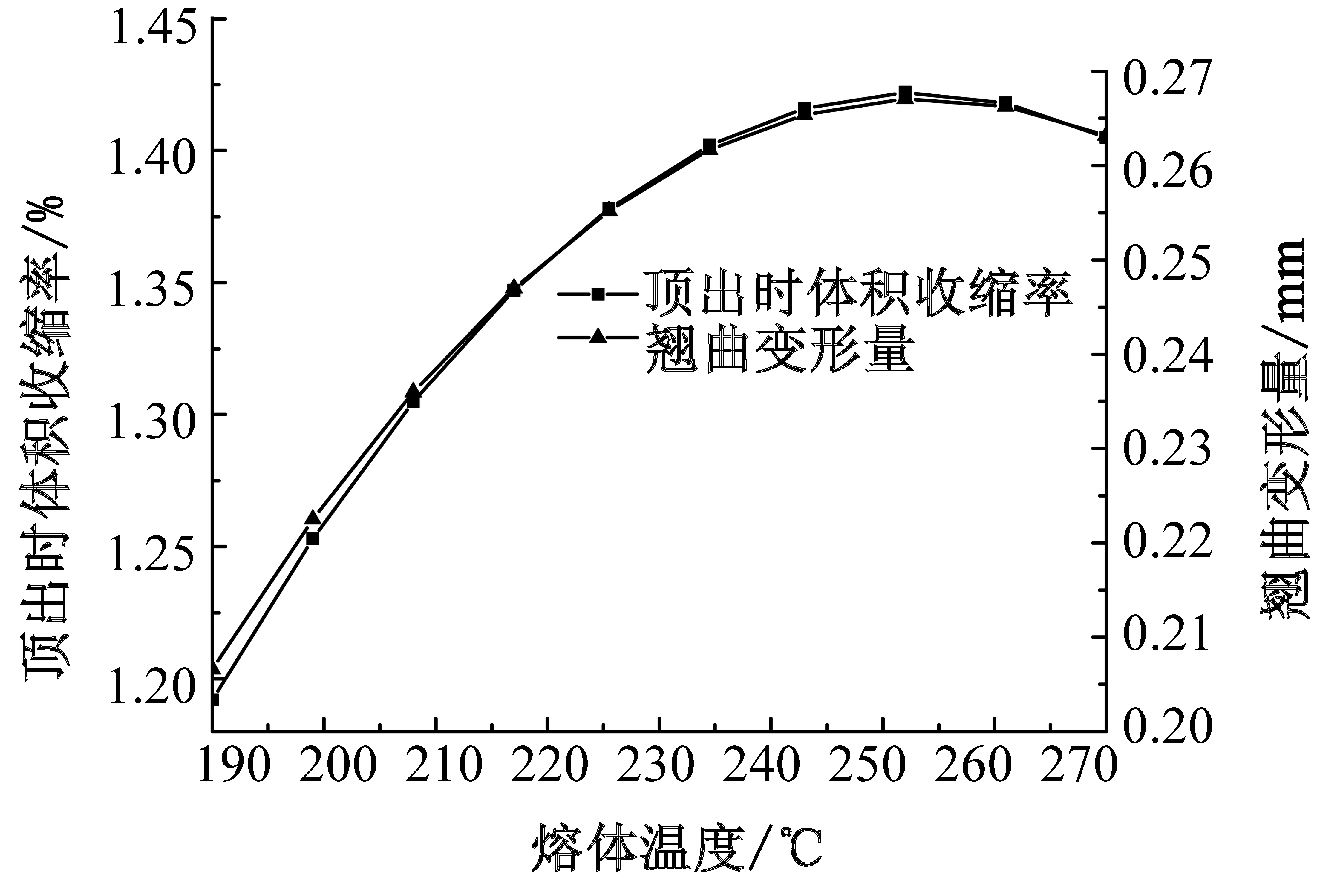

3.3 熔体温度的影响

熔体温度取值范围为190~270 ℃,对两评价指标的影响如图4所示。温度低时,聚合物的解缠能力低,熔体比容小、密度大,其收缩也小,有利于翘曲变形的减小。由图中可看出,随熔体温度的升高,两指标逐渐增大,至峰值后回落。根据曲线图,熔体温度取值越低越好,但为保证流动性,熔体温度应在熔融温度之上。因此,可选择推荐熔体温度范围里较低值。

图4 熔体温度的影响

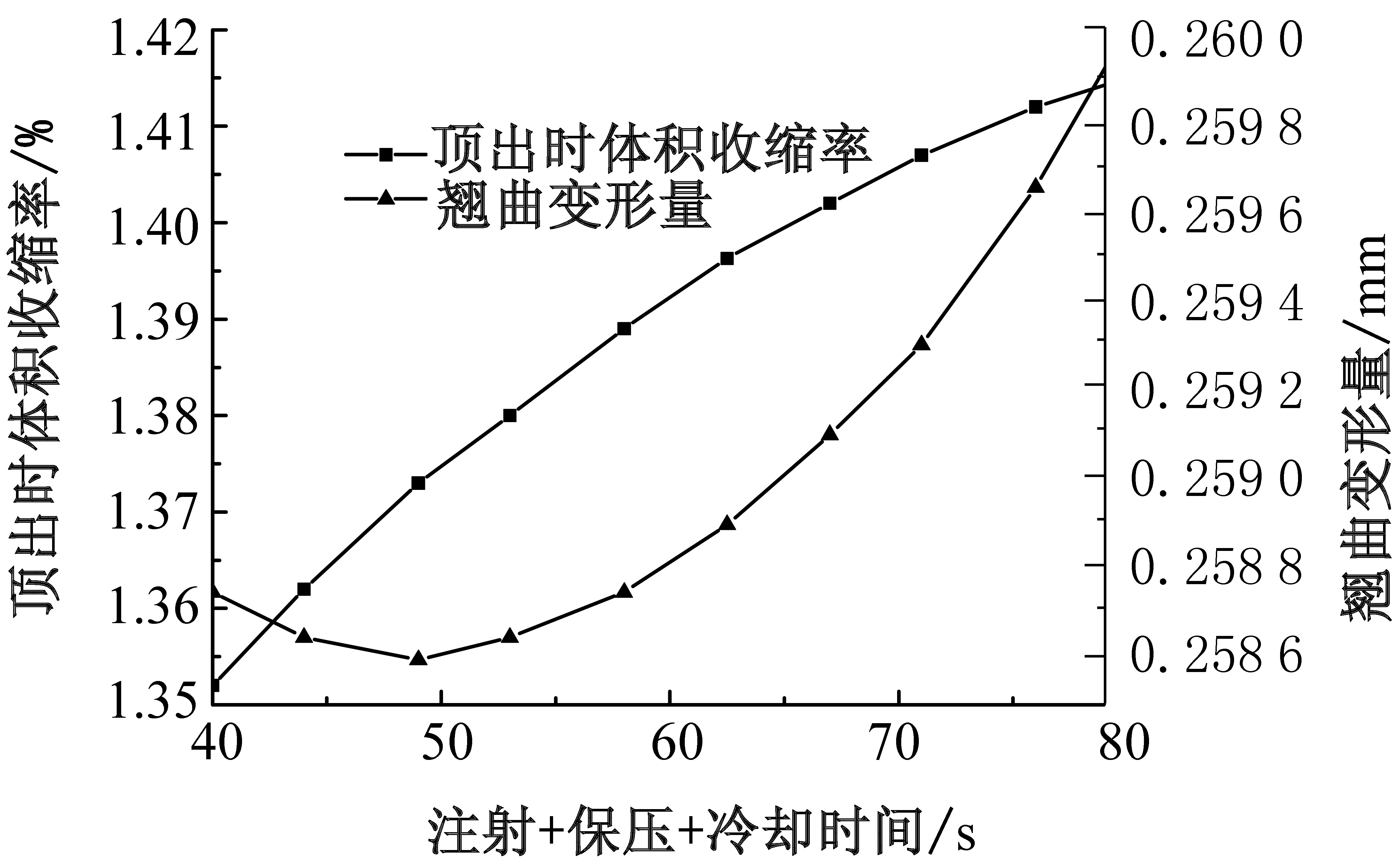

3.4 注射+保压+冷却时间的影响

注射+保压+冷却时间取值范围为40~80 s,对两评价指标的影响如图5所示。随时间增加,顶出时体积收缩率逐渐增大,翘曲变形量先减小后增大。注射+保压+冷却时间为48 s时,翘曲变形量最小,此时与40 s时翘曲变形量相差小于0.000 2 mm,与80 s时翘曲变形量相差小于0.001 5 mm。由此可知该工艺参数对翘曲变形量的影响较小,为提高效率,塑件表面冷却到一定刚度后即可将塑件取出。

图5 注射+保压+冷却时间的影响

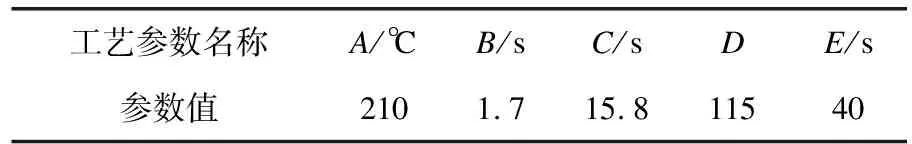

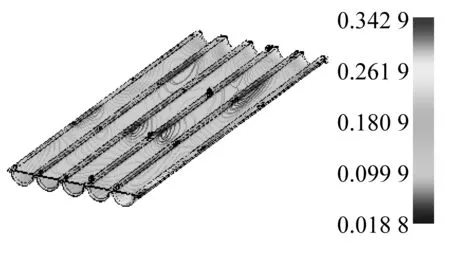

4 实验验证

由上述模拟分析,结合生产实际,经优化调整后的注射工艺参数如表3所示。对此工艺参数进行模拟分析,得到塑件变形结果如图6所示。翘曲变形最大值为0.342 9 mm,其变形范围为0.018 8~0.342 9 mm,完全符合塑件的要求。将该组工艺参数输入注射机进行试模,经测量,样件最大翘曲值为0.425 mm,满足了塑件的要求。Moldflow的分析误差为19.32%,误差偏大,有待进一步改善。

表3 工艺参数

图6 优化后的翘曲变形(单位:mm)

5 结论

1)延长保压时间和增加保压压力有助于减小顶出时体积收缩率,对减小塑件翘曲变形量最为明显,但过长的保压时间和过大的保压压力也容易形成过保压,导致塑件翘曲变形量增大。为获得最低变形量,建议选取曲线拐点时的参数值。

2)降低熔体温度,有利于降低塑件翘曲变形量。在保证流动性前提下,建议取推荐范围内较小值。

3)注射+保压+冷却时间对塑件翘曲变形量影响较小。为提高效率,实际生产中,待塑件表面冷却到一定硬度即可开模。

4)通过分析得到了翘曲变形量的最优工艺参数组合,有效减少了翘曲变形,避免了反复调整和试模。希望为平板类薄壁件的工艺参数优化提供一些有益的借鉴。

[参考文献]

[1]张昉昀,钟汉如.基于Moldflow 和DOE 技术的翘曲变形工艺优化[J].塑料,2011(4):90-92.

[2]FU Junyu,MA Yongsheng.Mold modification methods to fix warpage problems for plastic molding products[J].Computer-Aided Design and Applications,2016,13(1):138-151.

[3]SOBOLAK Steven J,JAVAD Badih A. Warpage Reduction through robust engineering of a thin-walled injection molded component[C]// ASME 2007 International Mechanical Engineering Congress and Exposition.Washington,2007:67-73.

[4]李吉泉,李德群,郭志英.基于特征翘曲度优化的注塑模浇口位置设计[J].中国机械工程,2008,19(2):242-244.

[5]刘成娟,吴秋平,何海琴,等.注塑浇口对带金属嵌件打印机板翘曲变形的影响[J].塑料工业,2014,42(4):35-38,47.

[6]涂恒强,辛勇.基于响应面设计的汽车精密制品翘曲分析及试验研究[J].机械科学与技术,2015,34(4):565-569.

[7]付士军.注射模工艺参数对塑件翘曲量的影响及优化[J].机械设计与制造,2012(2):244-246.

[8]沈洪雷,王永壮,谭巍,等.工艺参数对厚壁注塑件表面缩痕的影响及其优化[J].机械设计与制造,2015(2):246-248.

[9]ALTAN Mirigul.Reducing shrinkage in injection moldings via the Taguchi,ANOVA and neural network methods[J].Materials & Design,2010,31(1):599-604.