50MW高温高压汽轮机本体优化设计

沈 浩 张道蕾 李佰军

(山东齐鲁电机制造有限公司,济南 250000)

随着近年来国内汽轮机制造业竞争日益激烈,客户对汽轮机性能质量及交货期的要求越来越高。为了满足客户多样化、个性化的需求,山东齐鲁电机制造有限公司通过对汽轮机产品结构进一步优化,降低了制造成本,提高了产品安全性、可靠性和市场占有率。其中,50MW等级高温高压汽轮机作为主要机型之一,在汽轮机产品整体系列中占有重要地位。中小型热电联产工程和企业自备电厂多选用该型机[1-2]。

鉴于此,山东齐鲁电机制造有限公司重点对50MW高温高压汽轮机从多个方面进行优化设计。下文仅从本体部分分析优化设计的思路和特点。

1 结构设计特点

1.1 内外双层缸结构

50MW高温高压汽轮机通常采用单层缸结构,隔板套直接安放在汽缸中,各级隔板放置在隔板套中,每个隔板套可安装多级隔板。进汽部分通常设4个调节阀、4个喷嘴室,分别装焊在汽缸上下半。每个调节阀和相应的喷嘴室焊接在一起,在喷嘴室中装入对应的喷嘴组弧段。机组运行时通过调节某个调节阀的开度就能控制相应喷嘴组弧段的进汽量,进而调节机组功率。其进汽部分剖面图如图1所示。

该结构为绝大多数50MW高温高压汽轮机所采用,却存在两个缺点。一是运行时外缸直接承受调节级后高温高压蒸汽,相应外缸壁及法兰厚度较大,中分面螺栓规格较大,不利于机组快速启停和变工况运行。二是外缸、喷嘴室及调节阀壳需先加工坡口然后装焊,装焊后需探伤及整体热处理。工艺复杂,焊接难度大,焊缝质量不易保证,耗时较长。

因此,对原结构进行优化。借鉴150MW以上大容量机组汽缸结构,新型50MW高温高压汽轮机采用内外双层缸结构。新蒸汽经主汽阀进入外缸上部腔室,再由布置在外缸上部的3个调节阀进入内缸喷嘴室,最终进入通流部分。调节阀座和内缸接口间采用多级密封环结构以减少蒸汽泄露。内缸中分面左右共4个猫爪搭在外缸下半凹槽中,允许内缸受热时能够往各个方向自由膨胀。其进汽部分剖面图如图2所示。

采用内外双层缸结构,汽缸内外压差由内缸和外缸共同分担,内外缸壁厚及法兰厚度减小,中分面螺栓规格尺寸减小,汽缸热应力降低,大大增加了快速启停和变负荷灵活性。内外缸都是一次铸造成型,中间加工过程不存在焊接作业及热处理,显著缩短了加工周期,杜绝了焊接的质量风险。

图1 原汽轮机进汽部分剖面图

图2 优化后汽轮机进汽部分剖面图

1.2 一体式主汽调节阀

原50MW高温高压汽轮机主汽阀和调节阀是分离的,调节阀布置在汽缸上(见图1),而主汽阀布置在机组正前方,经由主汽阀构架固定在基础上。主汽阀蒸汽出口经导汽管连接到调节阀,连接方式一般为焊接,少数为法兰连接,如图3所示。

图3 原汽轮机主汽阀布置

此结构为大多数中小容量机组所用,但存在如下问题。一是整台汽机占用空间大,基础平台施工工作量大,对于厂房规划面积较小,资金有限的自备电厂尤其如此。二是导汽管焊接作业一般在现场进行,焊接质量不易保证。近年来,我国发生多起导汽管因焊缝质量不合格导致漏气甚至爆裂伤人的重大事故。

故对该结构进行优化,将主汽阀壳和汽缸上半一体铸造,取消导汽管,结构如图2所示。优化后的一体式主汽调节阀使产品外形大为减小,既节约厂房空间,便于电厂布置,又节省了基础施工费,降低了汽轮机制造成本。同时,现场无需焊接导汽管,缩短了机组安装周期,杜绝了导汽管质量风险。但此结构也存在起吊难度较高、重心偏移等缺点,在生产及安装过程中需要引起重视。

1.3 DEVA合金自润滑滑块

传统汽轮机滑销系统润滑结构一般采用在台板上开槽并注入二甲基硅油脂润滑剂或者是钢滑块加注润滑油脂。该结构在机组运行一段时间后,由于汽缸变形、滑销卡涩或者润滑介质干涸流失难以补充等原因,汽缸膨胀不畅,胀差难以控制,机组启动时间延长,甚至造成动静部分碰磨,轴系振动加大,给机组安全运行带来巨大隐患[3]。

伴随着自润滑技术应用的日益广泛,用DEVA合金自润滑滑块代替传统滑销系统润滑结构,即将镶嵌在轴承箱台板凹槽内的脂润滑钢质滑块全部换成自润滑滑块[4-5]。DEVA合金自润滑滑块是一种含固体润滑剂的双金属自润滑滑块。它以钢为基体,以烧结优质青铜粉为表面摩擦层,青铜粉内均匀分布固体润滑剂。磨损时,固体润滑剂从表面铜层中不断释放,在摩擦表面形成固体润滑膜,从而达到润滑效果。应用该自润滑滑块使轴承箱台板免于维护,滑块长期保持良好润滑状态,彻底解决了汽轮机启停和变工况过程中由于滑销系统卡涩造成的膨胀不畅问题。

1.4 整体式外缸(用于背压汽轮机)

此项优化措施适用于背压式汽轮机。把汽缸分为前汽缸和后汽缸两部分的传统做法虽有利于产品模块化设计,但缸体垂直结合面密封性不好,为防止蒸汽泄漏一般还要密封焊。为更好地保证产品质量,背压汽轮机优先采用整体式外缸,即外缸整体铸造,不再分别铸造前后汽缸,取消垂直中分面法兰及螺栓。整体式外缸彻底杜绝了汽缸间垂直结合面漏汽的风险,对于高背压机组尤其适用。

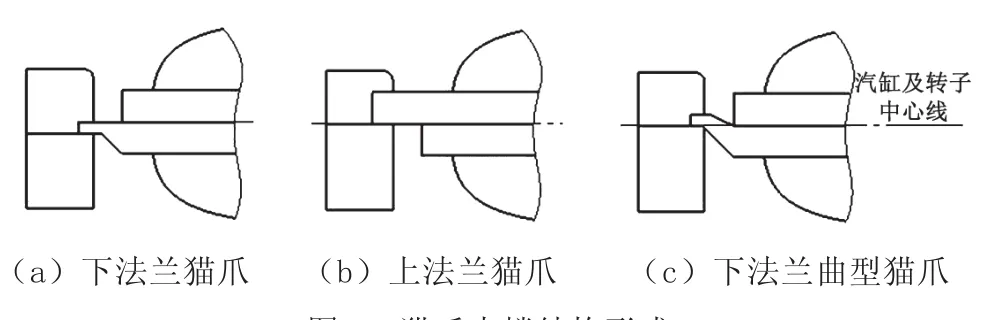

1.5 下法兰曲型猫爪

汽轮机高压段温度较高,其支撑在轴承座上的猫爪比轴承座温度高。由于猫爪厚度较大,向上的热膨胀较大。传统的下法兰猫爪由于其结构形式的缘故会使汽缸中心线向上的位移量超过转子向上的位移量,引起汽缸和转子中心线偏移。

还有一种常用的上猫爪结构。上猫爪结构能够保证汽缸和转子中心线一致,但影响汽缸中分面螺栓的应力。螺栓除了承受汽缸内的汽压张力外,还要承受下半汽缸重力,螺栓应力变大,过大的应力会导致汽缸中分面密封不严或者螺栓规格偏大。

因此,将汽轮机的下法兰猫爪做成弯曲型,即下法兰曲型猫爪,使猫爪的支撑面与汽缸中心线在同一平面,即与转子中心线保持同一平面。这样既避免了上法兰猫爪螺栓应力偏大的缺陷,又保证了汽缸和转子中心线的一致性,如图4所示。

2 实施效果

优化的50MW高温高压汽轮机经过实际安装运行的检验,结果显示,其暖机和启动时间明显降低,有关本体设计质量问题的客户投诉大幅减少。在生产环节,由于产品焊接和热处理作业的减少,生产周期缩短,更加适应电厂压缩交货期的需求;由于取消了导汽管和独立主汽阀,机组体积显著减小,生产成本降低,同时电厂厂房的基础建设投资节约效果良好。

图4 猫爪支撑结构形式

3 结论

本文详细介绍了50MW等级高温高压汽轮机本体优化设计的构想、特点及其实施效果。该优化设计可以为类似机组的设计开发提供指导和参照,以创造更为显著的经济和社会效益。

[1]王恒,胡晓华,冯志翔.中小型热电联产汽轮机的优化设计[J].华东科技(学术版),2015,(1):364.

[2]刘超.浅析中小型热电联产汽轮机的优化设计[J].科技创新与应用,2013,(8):3.

[3]王晨瑜.汽轮机滑销系统固体自润滑技术[J].山西电力,2004,(5):48-50.

[4]张林,陈慧敏,张振.应用石墨自润滑技术解决汽轮机冷态启动膨胀受阻问题[J].热电技术,2013,(2):55-56.

[5]张勇军,郝忠义.采用自润滑滑块改进200MW机组膨胀系统[J].热力发电,2003,(9):54-56.