汽车焊装夹具设计理论研究

朱晓欢

摘 要:焊装夹具是汽车焊装生产线的核心工装设备,它可以确保车身结构件形状、尺寸、精度符合产品技术要求,合理的焊装夹具便于平衡生产节拍,降低劳动强度,提高生产效率。

关键词:汽车焊接;车身结构件;焊装夹具;焊接工艺

中图分类号:TP391 文献标志码:A

0 前言

焊接工艺是汽车生产制造四大工艺之一,在汽车焊接生产线上,真正用于焊接操作的工作量仅占30%~40%,而剩余60%~70%的工作为辅助和装夹工作,因此在设计焊装夹具时不仅要保证夹具满足定位要求和焊接要求,同时还需要考虑焊装夹具的操作便捷性。

1 焊装夹具的设计原则

①夹具必须保证待焊零件相对位置准确,提供可靠夹紧,焊后获得正确的形状和尺寸。②夹具应有足够的强度及刚度,确保在焊接生产操作过程中夹具自身状态稳定。③夹具应有足够的装配、焊接操作空间,确保施工操作的灵活性。④夹具结构应尽量简洁,便于制造、安装和操作,便于检验、维修和更换易损零件。⑤夹具尽量选用标准化夹紧机构、气动元件、及配件,尽量只选用一种动力源。⑥夹具应设置必要的安全互锁保护装置,以保证操作者的安全。

2 焊装夹具的设计步骤

①设计之前先熟悉产品数模、产品技术要求、生產现场布局及技术协议等信息。综合上述信息确认夹具结构、自动化水平、夹具通用性等;②根据焊件数模及技术协议中给定的焊接信息确定夹具定位、夹紧方式及结构方案,优先选用孔定位。上下序夹具定位基准统一,要做到模具、检具、夹具三者定位基准统一。③绘制夹具零件数模,细化设计方案,优化夹具结构,操作便捷,符合人体工程要求,夹具应配备完善的防漏防错功能;编写夹具操作使用说明书;④焊接设计方案经过客户审核确认签字后方可完成最终设计。

3 焊装夹具的构成及要求

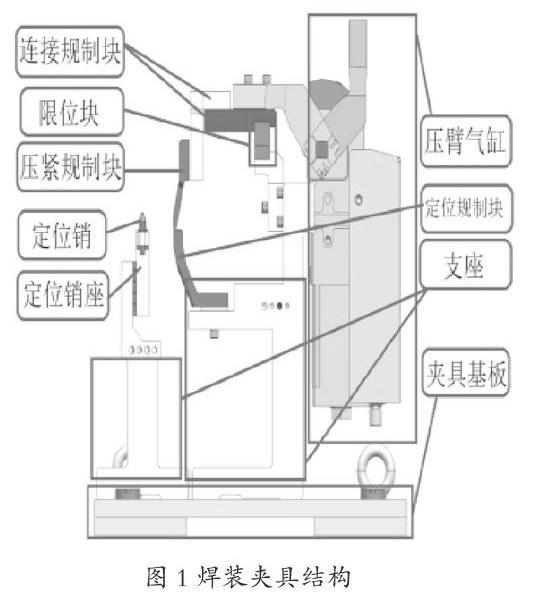

近年来随着汽车制造行业的快速发展,焊装夹具也在向自动化方向发展,现阶段焊装夹具一般由夹具基板、定位单元、辅助机构和控制检测系统五大部分组成,结构如图1所示。

3.1 夹具基板

夹具基板是整个焊装夹具的基础,因此对基板的强度、加工精度均有着较高的要求:①基板材料强度不低于Q235A,加工后厚度需≥20mm,采用槽钢框架加强。工作基准面平面度≤0.1mm/1000mm、粗糙度为Ra1.6。基准面上各定位孔与设计基准面的公差为±0.05mm,定位孔之间的公差为±0.02mm;②基板工作基准面上刻坐标网格线,网格线坐标系与整车坐标系相同,深度及宽度均为0.5mm,间距为200mm。坐标网格线的平行度误差:相邻单一间隔距0.10/100mm,累积间隔距0.30/全长,并在刻线的两端刻上坐标号,坐标号应与汽车产品图上的坐标号相一致;③基准面上必须设计至少4个φ10H7标准圆形基准块,基准孔位置公差±0.02,基准孔不与其余安装部件干涉,各个基准孔均配有基准孔坐标牌。

3.2 定位单元

定位单元是夹具设计的核心,一般由支座、规制块、销座、定位销、限位块和压臂气缸等零部件组成。为保证刚性差的钣金零件能获得正确的形状和尺寸,一般采用“6点定位原则”进行设计。夹具所有基准销座、支撑块、夹紧块、挡块均为三维可通过调整垫片进行调整。

夹具定位单元一般情况下各部件技术要求如下:①定位销是焊装夹具常用定位机构,一般采用圆销主定位,菱销辅定位。采用方便拆卸的螺母锁紧机构,定位销材料采用40Cr,淬火处理,硬度值不低于HRC35~40,表面镀硬铬处理;②销座材料不低于45#,淬火处理,硬度值不低于HRC35~40,表面发黑处理;③规制块材料不低于45#,淬火处理,硬度值不低于HRC35~40,表面发黑处理;④限位块材料45#,淬火处理,硬度值不低于HRC35~40,表面发黑处理。一般情况下限位块结构可不增加,但当夹紧臂长度大于250mm时等一些特殊情况下必须有限位块;⑤支座材料一般为采用Q235A,表面处理根据客户要求执行。

3.3 辅助机构

常见辅助机构有很多,这里对顶出机构和回转翻转机构进行简述:①顶出机构是保证总成件焊后不变形地从夹具定位机构中顺利脱出的气缸推移机构,一般由气缸和压头组成,为便于操作需具备自动复位功能;②回转翻转机构分为两个机构,回转机构就是可以使夹具在平面上做360°回转的辅助机构,翻转机构就是使夹具做±90°翻转的机构,一般由回转支撑、驱动电机、抱闸锁死机构组成。

辅助机构不直接参与焊接过程,但可降低劳动强度、提升焊接质量、提高生产效率,因此适当增加辅助机构对夹具的便捷性有极大的提升。

3.4 控制检测系统

随着汽车制造行业的发展,控制检测系统在焊装夹具上已成为必备机构,一般主要由机械防错装装置、电磁防错漏传感器组成。①机械防错装置起到防止工件漏装、防止工件错装的作用。避免了产品缺件及装夹不到位的情况发生;②电磁防错漏传感器+PLC能对每个操作步骤进行控制及逻辑分析,对出现问题的步骤进行报警,并强制保证错误操作不能继续执行,直至操作者恢复正确的操作流程。

控制检测系统能在问题出现的第一时间停止夹具运转,阻止问题继续扩大,减少后续处理、返修的时间,可以避免大批量的产品报废。

4 常用焊接方法及其夹具特点

汽车车身结构件最常用的焊接方法包括点焊、气保焊,由于其焊接原理、焊接工艺及焊接设备的不同,因此对应的焊装夹具也有不同的特点:①点焊夹具结构相对简单,但由于焊钳自身尺寸限制,点焊夹具需要留有一定的操作空间,以便于焊钳动作。为确保焊点位置,人工点焊夹具还需增加导向装置。②气保焊夹具要比点焊夹具复杂,由于气保焊夹具热输入量大,导致工件焊后变形较大,为确保方便操作者上下件,夹具需增加焊后顶出机构。气保焊焊接过程中极易产生焊接飞溅,因此夹具上管路及控制线路等均需进行保护、防烫处理。气保焊对焊枪的焊接姿态要求较高,因此结构复杂产品的焊接夹具、需配备回转或翻转机构。

结语

以上是焊装夹具设计需要考虑的几个主要因素,在具体的设计过程中需要针对实际情况综合考虑各个方面,在满足焊件技术要求的前提下,提升焊接效率,降低夹具制作成本,这样才能适应现代工业生产的要求。

参考文献

[1]刘猛,边德强,钟少伟,等.车身焊接夹具定位设计浅析[J].中国机械,2014(21):85.

[2]程楠,潘启斯.浅析汽车车身焊装夹具的定位[J].装备制造技术,2010(8):130-131.