压力容器检验中超声衍射时差成像检测技术的应用

廖伟强

摘 要:本文主要针对压力容器检验中超声衍射时差成像检测技术的应用进行分析,结合当下压力容器检验发展现状为根据,从超声衍射时差成像检测技术、超声衍射时差成像检测、数据信息分析方面进行深入的研究与探索,主要目的在于更好地推动压力容器检验的发展与进步。

关键词:压力容器;超声波;衍射时差法

中图分类号:TH49 文献标志码:A

在现代技术快速发展的影响下,人们对各种设备运行安全需求逐渐增加,各种全新的技术在特种设备检验中得到较为广泛的使用,其中超声衍射时差成像检测技术在压力容器检验中属于较为重要的检测技术之一。这种技术主要通过超声波与存在问题部分之间形成作用发出的衍射波对问题进行检测,同时还应对其进行定量,在壁厚度较高的压力容器检验中具有更好的作用与效果。

1 超声衍射时差成像检测技术

超声衍射时差成像检测技术又被称之为TOFD成像检测技术,其主要是在20世纪70年代由英国无损检测机构提出。超声波在接触到检验设备线形损伤时,损伤两端除常见反射波还会形成相应的衍射波,其中衍射波可在较大范围与角度中进行快速良好的传播,以这一现象为基础,超声衍射时差成像检测技术主要使用发射与接收两个探头,发射探头发出相应的横向波,接收探头接收沿检测设备表面传递的声波与其背面镜面反射波,产生就有较为良好的固定参考数据信息,焊接缝中存在的横向纵波在接触到损伤部位时会在损伤尖端形成相应的衍射波,其中损伤在具有相应高度时,损伤两端信号在时间的作用下可较好地进行鉴别,以衍射信息数据传播时差可较好地明确其损伤高度量值。

2 超声衍射时差成像检测

2.1 检验设备需求

工作人员应将被检验设备检测位置中存在的涂层、附着物等对探头移动、耦合以及声波传输产生影响的因素进行清除,使用高效以及与充分符合被检设备介质为耦合试剂,通常情况下主要为水、润滑脂以及油等物质。想要更好的优化耦合并对被检设备进行保护,可对环保湿润试剂等水添加剂进行使用。若被检设备温度在0℃以下时,工作人员可利用CH3OH以及其相似物为检测介质。被检设备温度相对较高时,则应对被检设备以及探头等进行降温冷却处理或对相应的高温耦合试剂进行使用。使用的耦合介质应在相应的温度中较好的确保超声衍射时差成像检测的稳定性与精确性。

2.2 检验设备

超声衍射时差成像检测平台主要是由相应的电子计算机系统、探头与其支架设备、软件等共同组合而成,为了更好地对后壁压力容器设备进行检验,通常具有较多的通道,促进探头类型与其型号的充分结合。在超声衍射时差成像检测期间,工作人员通常以被检设备材料以及壁厚度等选择相应的探头种类、型号以及结合模式。

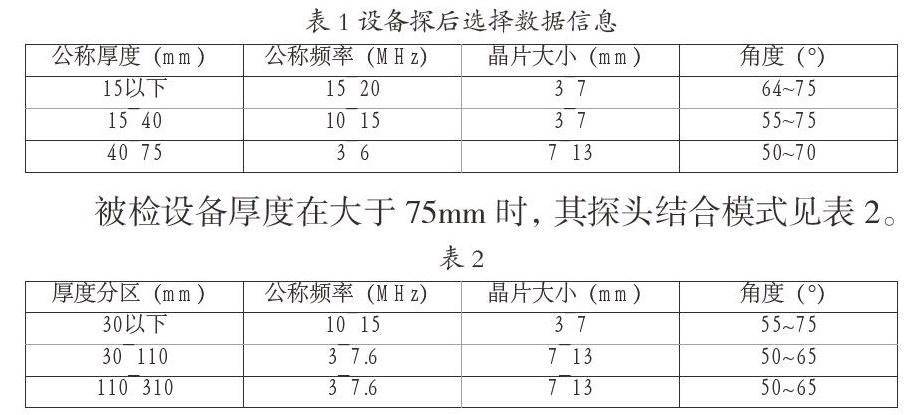

在明确探头期间,厚度小于75mm的被检设备同时利用单探头进行扫描,可根据表1选择相应的探头对铁素体钢进行检测,对各种微波衰减材料以及Austenite材料进行检测,则应降低探头的公称频率并提高晶片的大小。

表1 设备探后选择数据信息

公称厚度(mm) 公称频率(MHz) 晶片大小(mm) 角度(°)

15以下 15~20 3~7 64~75

15~40 10~15 3~7 55~75

40~75 3~6 7~13 50~70

被检设备厚度在大于75mm时,其探头结合模式见表2。

表2

厚度分区(mm) 公称频率(MHz) 晶片大小(mm) 角度(°)

30以下 10~15 3~7 55~75

30~110 3~7.6 7~13 50~65

110~310 3~7.6 7~13 50~65

工作人员在对探头中心距进行调整过程中,应结合实际需求对超声衍射时差成像检测探头间距进行科学的设计与规划,更好地获得较为完善的深度损伤检测数据信息,其中最为合理的探头间距公式主要为PCS=2dtgθ。在这一计算公式中,d主要代表损伤的深度。

2.3 校对设备

在校对设备期间主要分为两个方面:其一,增益调整。超声衍射时差成像检测技术虽不仅根据波幅方法进行相应的检测以及定量,但增益对检测的灵活性具有较为重要的作用,因此应利用较为完善的增益保证在实际扫描期间充分的发现被检设备存在的损伤。通常一个超声衍射时差成像检测探头增益调整主要是提高表面波波高,使其为满屏波高的45%~85%。其二,声波速度与探头角度的优化。在各种材料中声音的传播速度具有较大的差距,因此在检验期间应调整声音速度,同时在实际检验期间,探头楔块经常出现相应的损伤致使探头角度发生改变,所以在检验时还应对探头进行科学的校准,通常情况下其可利用横通孔试块进行调整。

2.4 硬件与软件

在对设备进行检验前工作人员还应调增硬件与软件的相应参数,其通常为检测距离、检测速度以及采样率。检测距离主要是结合被检测设备的大小与超声衍射时差检测设备存储值进行明确的。较为科学的检测扫描设备通常是提高检测质量的同时保证各种扫描数据信息的完整性。根据耦合介质提供的耦合水平以及系统数据信息存储水平等明确检测速度,通常情况下丢失的数据信息应小于整体检测数量的5%,其中不能出现持续丢失现象。采样率主要为:壁厚在50mm以下时,检测信号最大采样间距应为1mm,壁厚度相对较大时,检测信号最大采样间距应为2mm。

2.5 检验

工作人员应分别将接收探头与发射探头安置在焊缝两端,先根据焊接缝进行B扫描检测,其在没有损伤时,工作人员将接收两个信号,分别为被检测设备表面超声波形成的脉冲以及镜面反射形成的脉冲,同时其对应两个探头间较长与较短声程。将其为参考数据信息,在焊接缝出现相应问题时,超声波在接触到相应问题时大多数能量将出现反射现象,剩余能量则将在问题两侧出现相应的衍射波,并被接收探头所接收。由于B扫描不能较好的明确探头与问题中心线的主要位置,因此在检测后还应利用D扫描对问题发生的实际位置进行明确,并记录各种检测数据信息进行深入的分析与研究。

3 信息数据分析

超声衍射时差成像检测技术通常是根据数据信息图像的大小以及形状等为依据分析各种数据信息,首先应先进行定性数据分析,明确损伤的实际性质,根据损伤数据图像明确损伤定性。其次还应进行较为完善的定量分析,对损伤的大小以及位置等进行明确;并根据损伤两端衍射波时间差明确损伤高度;结合数据成像长度明确损伤长度;根据损伤上端衍射波与表面波时间差等明确损伤深度;结合D扫描数据信息明确损伤与探头的中心线。在数据分析结束时以相关规范制度为以及明确设备损伤等级。

4 实例分析

我国某企业在各因素影响下应对某压力容器进行检验,其制作材质主要为3.35Cr1Mo,壁厚为39mm,在其壁厚的影响下,以往检验方法效率相对较弱,因此需要使用超声衍射时差成像检测技术,根据相应数据信息明确探头晶片大小为10mm,公称频率主要为6MHz,探头角度为65°,在校正设备后进行科学检验发现其存在大量的气孔以及杂质,结合相应检测标准其主要为超标问题,在加工期间传统方法没有发现其问题,因此两者进行比较,超声衍射时差成像检测效率相对较高。

结语

综上所述,随着人们对无损检测技术需求的逐渐提高,各种无损检测技术得到较为广泛的使用,其中超声衍射时差成像检测技术在压力容器检验中有着重要作用。因此通过检验设备需求、检验设备以及校对设备等方面对超声衍射时差成像检测技术检测精准性与稳定性快速提升,在促进无损检测技术发展的同时,更好地满足人们的相关需求。

参考文献

[1]谢长鸿.奥氏体不锈钢焊缝的超声TOFD检测技术研究[D].南昌航空大学,2015.

[2]陈红赢.环形焊缝自动化在线超声TOFD成像检测技术的研究[D].浙江大学,2015.

[3]李剑峰.应用超聲衍射时差法TOFD成像技术对焊缝检测[J].金属加工(热加工),2008(16):36-40.