采用PVC介质的三通管挤胀成形数值模拟

徐信

摘 要:以非线性显式有限元分析软件ABAQUAS为数值模拟平台。建立以PVC为压力介质的三通管胀形的有限元模型,通过对采用介质胀形和内高压胀形的结果对比,表明采用介质胀形可使管件壁厚减薄更缓慢,壁厚分布更均匀,最终得到更大的支管长度。

关键词:挤胀成形;数值模拟;PVC;三通管

Abstract: numerical simulation platform of nonlinear explicit finite element analysis software ABAQUAS. Establish to PVC medium three-way tube bulging finite element model, through to which contrast medium bulging and hydro forming results show that the medium bulging of the pipe wall thickness thinning more slowly, the wall thickness distribution is more uniform, and ultimately get larger branch length.

Keywords: extrusion bulging forming; numerical simulation; PVC; three way pipe

中图分类号:TG376 文献标志码:A

三通管在工业上的用途较为广泛,在空调制冷、机械、建材及轻工业等领域得到广泛使用。三通管胀形主要通过在管件内部施加均匀分布的内压力并结合模具在管件外部施加的约束力,从而使材料发生塑性变形以达到成型目的。内部压力可通过液体、弹性体或塑性体来传递。目前,采用液压油作为压力介质的内高压三通管成形技术较为成熟,但是在管件的壁厚较厚或管径较小的情况下,该技术存在成形压力高,压力油的密封性要求高以及补料慢等原因而导致成形极限低的问题。所以在小管径厚壁管的管件胀形技术中,如何提高成形极限成为管件胀形技术里面一个热门的研究方向。本文采用PVC作为传力介质,对轴向加压和背压力进行优化,并对三通管的挤胀过程进行数值模拟,在坯料直径较小且长度较长的情况下取得了较好的成形效果。

1 三通管挤胀成形过程

以PVC棒材为介质的三通管挤胀成形过程为:分块式凹模的模腔中放置着管内已填充PVC棒材的管坯。冲头的推进提供了压力使PVC棒膨胀并产生了垂直于管坯内壁向外的均匀内压力,受到模腔约束力和向外内压力的作用下材料进入初始塑性状态;随后在轴向冲头的进给下产生的轴向压力推动着毛坯端部,产生料流为凹模支管的凸起变薄补料。当支管凸顶与背压冲头接触时,反压力作用于支管顶部,减缓顶部增高和变薄速率,直至成形结束。

2 三通管挤胀成形数值模拟

三通管挤胀过程是一种既包括材料非线性(应力与应变之间的非线性),又有几何非线性(应变与位移之间的非线性)的复杂力学过程。ABAQUAS软件为数值模拟平台,针对三通管挤胀成形过程,在保证壁厚分布均匀前提下,以获得最大支管长度为优化目标,尝试确定最佳工艺参数。在后期处理过程中,通过检查每一步的计算结果,得到在满足条件下获得的最佳模拟结果。

2.1 有限元模型建立

(1)管坯材料为紫铜,选用各向同性硬化模型,管坯采用八结点线性六面体单元,以中性层建模。相关参数:管坯外径20mm,长度为190mm,密度8900kg·m-3,杨氏模量124000MPa,泊松比0.31,屈服强度160MPa。PVC材料外径18mm,密度1300kg·m-3,杨氏模量2410MPa,泊松比0.42,屈服强度45MPa。

(2)模具、轴向冲头均视为离散刚体,采用四结点三维双线性刚性四边形单元,轴向冲头挤压端直径与PVC棒材外径一致。

(3)模型的边界条件:用冲头的轴向位移来表示轴向冲头加轴压,为了缩短计算时间,分析时间步长设为0.01,质量缩放因数为100。

(4)模型的摩擦条件:利用面-面接触算法,结合两接触面的材料性能来计算网格单元的接触刚度。同时将管坯与模具之间、管坯与冲头之间的摩擦系数定义为0.1;将PVC棒材与管坯之间、PVC棒材与冲头之间的摩擦系数定义为0.05,所建有限元模型如图1所示。

2.2 加载条件

图2 为PVC介质胀形与内高压胀形中轴向冲头的位移速度加载路径,图3为液内高压胀形中的内压力加载路径。

2.3 模擬结果与液体介质胀形比较

通过控制变量法,在参与对比的两种胀形工艺的限元模型中,除了压力介质的材料性能以及压力介质与管坯的摩擦条件不一致,其余数值模拟条件如模具、管坯的几何模型和材料模型、两者的轴向冲头进给速度加载和径向背压的加载路径均一致,通过数值模拟结果分析,本文主要从以下几方面对两种工艺进行比较。

2.3.1 最大支管高度

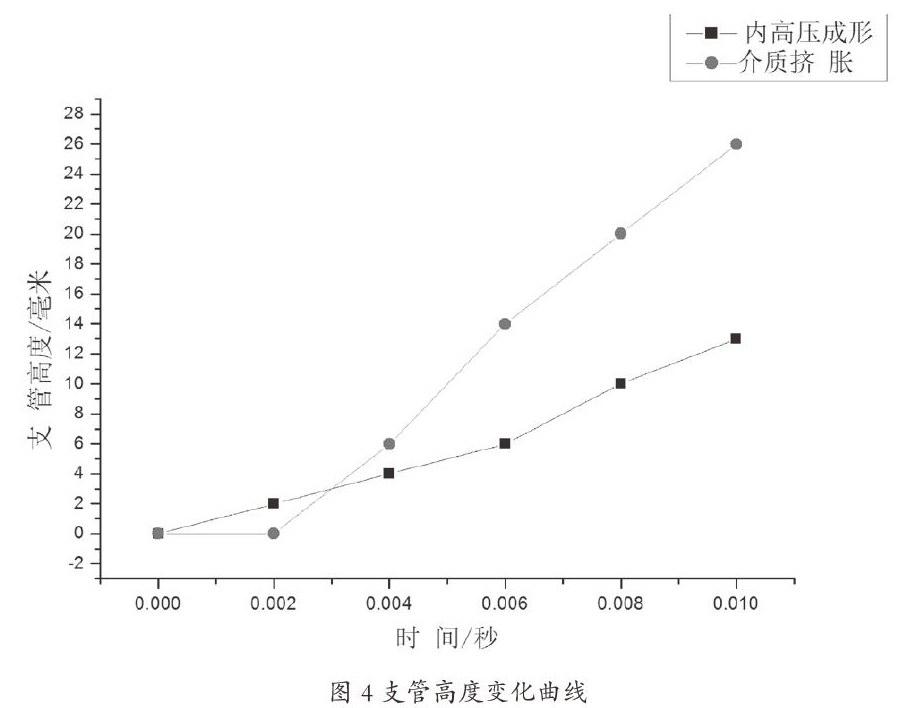

图4为支管高度随时间的变化曲线,可以看出,在0.035s之前内高压胀形所得工件的支管高度比PVC介质胀形大,之后后者的支管高度比前者的大。这是由于在胀形初期,轴向冲头的进给主要用来压实PVC介质,并没有对管材形成有效的挤胀。因此,支管增长较慢随着胀形的进行,根据最小阻力定律,PVC介质的变形都会引起胀形区的变形。可见PVC介质的胀形效果较液体介质要好。

2.3.2 应力分布

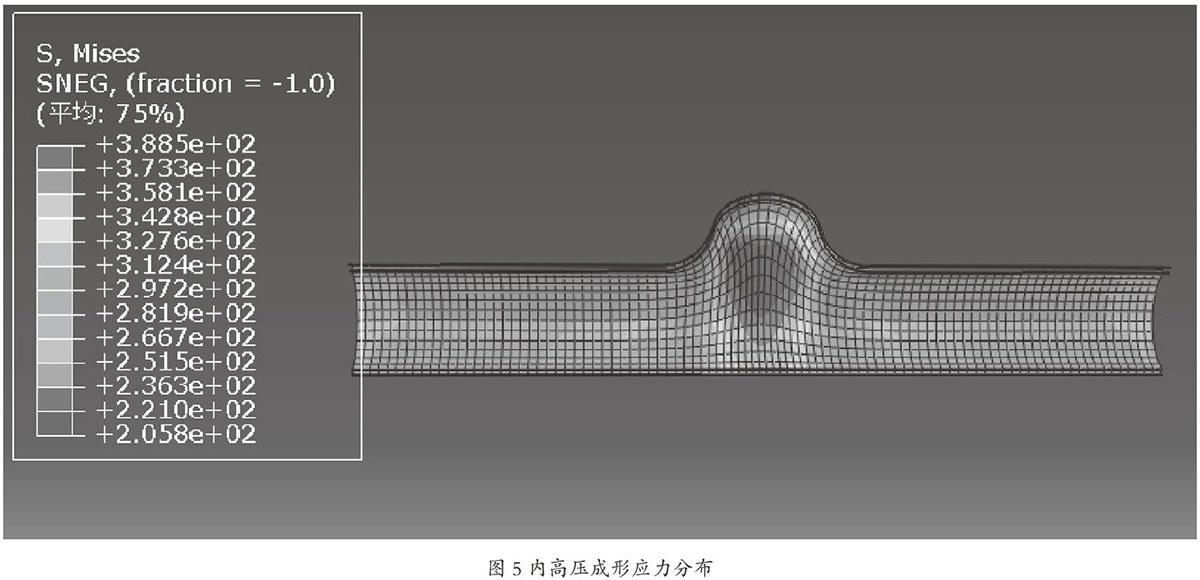

为了比较应力分布情况,本文做了进一步模拟,图5和图6为胀形高度相同的前提下PVC介质胀形与内高压胀形工件的等效应力分布。从图中可以看出,PVC介质胀形所得工件的应力值比内高压胀形所得工件的应力值一要小,而且最大应力值点处应力分布情况很相似。

相反,图6中主管部的应力比图中要大,这是由于在PVC介质胀形过程中,介质与管材之间的摩擦使得管材比在内高压胀形中承受更大的轴向应力,而且由于介质与管材之间的粘滑运动,主管部的应力分布较为分散。除此之外,从图中可以看出,获得相同的支管高度,介质胀形用时比内高压胀形用时要短,这样在轴向冲头进给速度相同的前提下,PVC介质胀形所用主管部材料较内高壓胀形要少。

2.3.3 介质胀形存在的问题以及解决办法

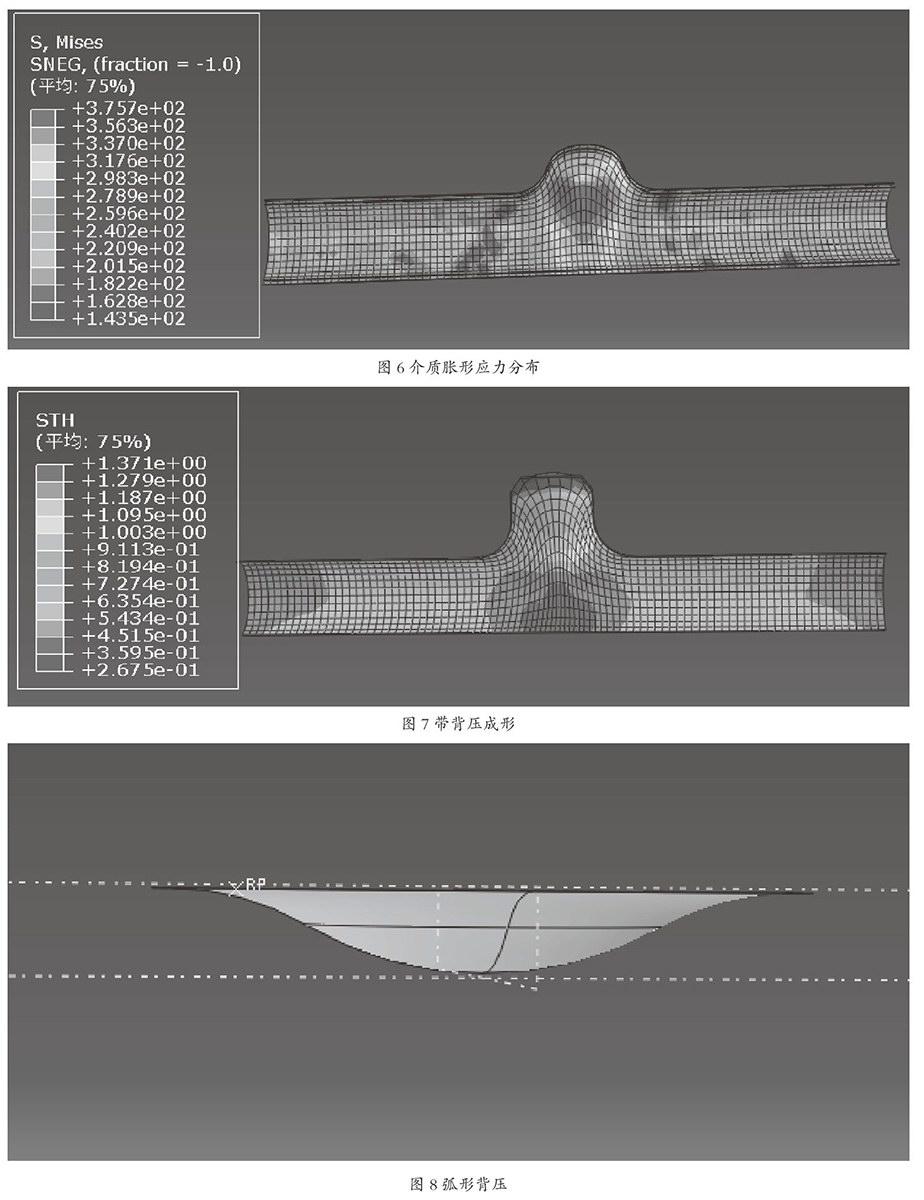

虽然使用介质胀形有成形支管高度较高的优点,但是支管顶部减薄很厉害,采用加背压的方法解决,如图7所示,虽然厚度有所增加,但是高度减小到了18.8mm,效果不理想。

为了尽量减少支管顶部的减薄,采用了一种带弧度的背压来改善顶部材料受力状况,如图8所示。

得到的成形结果如图9所示高度为21mm,厚度为0.426mm,比传统背压高度较高,顶部减薄较少。

结论

(1)通过PVC介质胀形和内高压成形的结果对比,表明介质胀形管件壁厚减薄更缓慢,壁厚分布更均匀,最终得到更大的支管长度。

(2)本文采用了一种带弧度的背压形式,改善了支管顶部材料受力状况,使减薄减少。

(3)增加支管高度,同时使顶部减薄的情况得到改善还可以进一步研究。

参考文献

[1]陈志忠.采用橡胶介质的三通管胀形数值模拟[J].华侨大学学报(自然科学版),2011,32(5):485-491.

[2]杨雨春,夏巨谌,胡国安.大变形多通管挤压胀形介质的研究[J].华中理工大学学报,1999(5):86-88.

[3]刘玲,赵慧丽,孙大宇.各种介质对等径三通管复合胀形工艺的影响[J].锻压技术,2007(5):40-43.

[4]沈群.镁合金扩管挤压成形技术仿真与模具分析[D].南京理工大学, 2013.

[5]李小妹.紫铜三通管复合成形关键技术的研究[D].华中科技大学,2002,

[6]李国刚,吕如民.紫铜管三通接头的轴向压缩胀形工艺及模具设计[J].锻压机械,2000(3):26-34.

[7]翟江波.多通管液压胀形工艺仿真及成形控制模式研究[D]. 西北工业大学,2007,

[8]单德彬,徐文臣,吕炎.厚壁管低熔点塑性介质挤胀成形实验研究[J].材料科学与工艺,2003(3):258-261.

[9]李昌坤.非等径三通管的固体介质胀形[D].重庆大学,2010,

[10]洪慎章.三通管液压挤胀成形模设计J].模具工业,1999(2):40-42.