某新建电厂对地下水环境的影响预测及评价

(华北有色工程勘察院有限公司,河北 石家庄 050021)

1 项目概况

该拟建厂址位于某工业区附近,占地 11.99 hm2。项目所处地貌形态类型属于山前冲洪积微倾斜平原地貌,总的趋势是自西北向东南缓倾,地势开阔平坦,地貌类型单一,地面标高32~38 m。项目场地内无地表水,不存在农村分散式饮用水源、集中式生活饮用水水源,项目每年的污水产生量为1 460 m3/d,项目废水主要有生活污水、含油废水,主要污染因子为COD、石油类等。

2 场址区水文地质条件

2.1 地层岩性特征

场地及附近地层在勘探深度12.0 m范围内主要为第四系冲洪积成因的粉土、粉质粘土,无不良地质作用,工程地质条件良好。各层岩土性特征见表1。

表1 主要土层特征分述表 m

2.2 场址地下水类型及赋存特征

2.2.1 地下水水文地质特征

项目选址场地地下水类型为第四系松散岩类孔隙水。依据拟建厂址场地地下水埋藏特征,松散岩类孔隙浅层地下水是本次评价的主要评价层位,其地下水赋存特征叙述如下:

项目选址场地下赋存第四系松散岩类孔隙水,位于冲洪积扇孔隙水区的中等富水性亚区,该地区第四系孔隙水含水层单位涌水为10~20 m3/h·m。

场址靠近冲积扇的顶端,其第四系含水层位为多层结构,主要含水层岩性为卵石、卵石含砂、卵石含粘性土等,含水层厚度在5~13 m之间。

场址区内第Ⅰ含水岩组底界埋深10 m,有0~1个含水层,含水层总厚度1~5 m。此含水层岩性为中砂、细砂,经多年的开采,该含水层地下水已经被疏干。

场地内第四系厚度在130 m左右,主要赋存为区域的第II含水组即上更新统地层,岩性以粘性土为主,分布连续稳定,局部夹有细砂薄层,厚度在1~3 m之间,第Ⅱ含水层岩组底界埋深130 m左右,有4~5个含水层,单层厚度一般5~13 m,局部厚度达到20 m,含水层总厚度50 m左右。含水层岩性主要为砂砾石、卵石、卵砾石含砂、卵石含粘性土为主,隔水层以粉质粘土为主,第Ⅱ含水岩组底部砂砾石卵石层局部有胶结。此含水岩组是水源地主要开采层,含水层渗透系数50~100 m/d;含水岩组为潜水。

第Ⅱ含水岩组的隔水底板埋深130 m左右,厚度在20 m左右,为分布连续稳定的粉质粘土层,为单层结构,岩性单一,与下部基岩裂隙水水力联系不密切。

2.2.2 富水性及水文地质参数

本次工作在调查评价区潜水含水层进行3组浅层水简易抽水试验,试验揭示区内潜水含水层渗透系数分布18.658~23.533 m/d之间,平均渗透系数21.09 m/d,其中厂区内渗透系数为23.533 m/d。

2.2.3 场区地下水补径排

场地内浅层地下水补给主要以大气降水入渗补给(包括降水入渗、灌溉回归、河水入渗、渠系及渠灌入渗等)为其主,其次为侧向径流补给,地下水径流方向由西北向东南流动,与地形相一致,厂区内平均水力坡度为1.66‰(枯水期)。浅层地下水的排泄主要以人工开采(农灌用水)、向下游侧向流出为主。

3 地下水环境现状监测

结合拟建工程特征,地下水环境质量现状监测因子如下:pH、氟化物、总硬度、溶解性总固体、氯化物、汞、铬(六价)、镉、砷、铅、挥发酚、硫酸盐、高锰酸盐指数、氨氮、硝酸盐氮、亚硝酸盐氮、石油类、硫化物等共计18项。监测点的各监测因子均符合《地下水环境质量标准》(GB/T14848-93)中的Ⅲ类标准的要求,由此可见,场地及周边地下水质量良好。

4 地下水污染预测及评价

项目选址位于冲洪积倾斜平原上,浅层地下水为附近农村的生活、生产、农灌用水,本节在分析不同工况下对地下水的影响后,着重分析在发生事故工况下,对地下水的影响情况。

4.1 地下水污染途径分析

1) 正常工况地下水污染途径。正常工况下,由于在可能产生滴漏的生产车间、原辅材料/废水管网、污水处理区等地面进行了防渗处理,即使有少量的污染物泄漏,也很难通过防渗层渗入包气带,污染物渗入污染地下水的情况不会发生。

2)事故情况下地下水污染途径。主要考虑设置为地下或半地下的各类污水池、管道等出现防渗层大面积损坏出现防渗失效的情形,污染物通过事故造成的通道,穿透包气带,进入浅层含水层中。

4.2 预测情景设定

项目设置有污水处理站等,因此可将污染源概化,同时在预测中忽略了包气带的保护,假定污染物泄漏后进入含水层,对含水层进行模拟计算。分析出现事故情形下,对周边影响的范围及程度,对本项目进行地下水水质影响预测。

1) 预测方法。场址内水文地质条件相对较为简单,根据《环境影响评价技术导则地下水环境》( HJ 610-2011)要求,采用解析法对地下水环境影响进行预测。

2)预测范围。考虑到项目需要预测的浅层含水层(水质预测),为了说明建设项目对地下水环境的影响,将预测范围设置在项目厂区周边3km范围内 ,通过不同情境对可能产生的地下水污染进行预测分析评价。

3) 预测时段识别。根据本项目工程分析,其地下水影响预测时段主要在于生产运行阶段可能对地下水环境造成影响。依据《环境影响评价技术导则-总纲(HJ 2.1-2011)》要求本项目对地下水环境的影响应从正常工况、事故工况两种情形进行模拟预测。

因项目对各类污染源场地及设施应进行严格的防渗措施,在正常工况下,地面经防渗处理,污染物从源头和末端均得到控制,没有污染地下水的通道,污染物渗入污染地下水不会发生。因此,正常工况下地下水不会直接受到污染,可不予考虑,最终选取本项目事故情形下地下水的影响进行模拟预测。

事故情况的选择,选取底部防渗等级不合标准或其他原因从而使防渗层失效,污染物通过事故造成的通道,直接进入含水层中,由于逐渐积累,使浅水层成为二次污染源的情况。

4) 预测因子选取。本次模拟计算根据评价区内地下水的水质现状、以及项目污染源的分布及类型,选取本项目特征污染物以及国家和地方十二五严格总量控制的污染物作为预测因子;本次选择CODMn、氨氮等总量控制指标进行地下水溶质模拟预测。

4.3 概化模型建立

基于以上原则,根据预测的情形,设定本次预测为事故工况的情景,并建立相应的概念模型。在事故工况下,主要针对由于泄露污水、储油区等由于发生防渗层失效或储罐体爆裂等极端事故,污染物直接进入潜水含水层,预测污染物在项目场地含水层中的运移情况。

模型可概化为一维稳定流动二维水动力弥散问题的瞬时注入示踪剂—平面瞬时点源的概念模型,其主要假设条件为:

1)假定潜水含水层等厚,均质,并在平面无限分布,含水层的厚度一起宽度和长度相比可忽略。2)假定定量的定浓度且浓度均匀的污水,在极短时间内段塞式注入整个含水层的厚度范围。3)污水的注入对含水层内的天然流场不产生影响。

4.4 数学模型的建立与参数的确定

4.4.1 事故工况下数学模型

按照《环境影响评价技术导则-地下水环境(HJ610-2011)》要求,一维稳定流动二维水动力弥散问题的瞬时注入示踪剂—平面瞬时点源边界,可采用的预测数学模型为:

(1)

式中:x,y为计算点处的位置坐标;T为时间,d;C(x,y,t)为t时刻点x,y处的污染物浓度,mg/L;M为含水层厚度,m;mM为长度为M的线源瞬时注入示踪剂的质量,mg;U为地下水流速度,m/d;N为有效孔隙度,无量纲;DL为纵向x方向的弥散系数,m2/d;DT为横向y方向的弥散系数,m2/d;π为圆周率。

4.4.2 事故工况下数学模型相关参数确定

由式(1)可知,模型需要的参数有:

1)含水层的厚度M。根据以上分析,事故情况下受到污染的层位为第四系潜水含水层。据本次调查工作可知,将本次调查结果第四系潜水含水层厚度的平均数20.3 m作为计算参数。

2)长度为M的线源瞬时注入的示踪剂质量mM。根据项目的特征,本次评价将污染源设定在污水处理站污水、甲醇精馏塔排污水等处,分别进行污染源强计算。(1) 假定化粪池的防渗层失效源强。根据工程分析,化粪池污水约38.4 m3/d,污水进水COD350 mg/L、氨氮40 mg/L,设计在出现防渗措施失效后,约10%左右的污水进入含水层,则长度为M的线源瞬时注入的示踪剂质量mM分别为:COD: mM =13 440 g,氨氮: mM =1 536 g。(2) 假定氨水罐发生泄漏。根据工程分析,氨水罐中,储存氨水为质量浓度20%的氨水,其日用量约为10.2 t,假定罐体发生泄漏,泄漏时间为1 d,其中约1%的氨水穿透包气带进入地下水中,质量浓度20%的氨水密度为0.923 g/cm3,其泄漏氨氮的量为77.52 kg。

3)地下水平均流速u。项目场地浅层含水组平均渗透系数为23.53 m/d,场地内地下水径流方向主要是由北向南方向呈一维流动,本次评价所取场区地下水流向水力坡度本次评价计算参数,场区附近平均水力坡度I为1.66‰,因此场区内第四系含水层地下水流速u=K×I/n=25.53 m/d×1.66‰/0.30=0.141 m/d。

4)含水层的平均有效孔隙度n。有效孔隙度是指含水层中流体运移的孔隙体积和含水层物质总体积的比值。依据以往研究成果,对于均值各向同性的含水层,有效孔隙度数值上等于给水度(Jacob Bear,1983)。项目场地内上部潜水含水层均为卵砾石,确定有效孔隙度为0.30。

5)纵向弥散系数DL。在本次工作中结合地层岩性特征和尺度特征,参考Xu和Eckstein方程式(1995,基于海量弥散实验测量数据和分型数学的统计公式)确定其弥散度αm,进而计算弥散系数DL。

Xu和Eckstein方程式为:

αm=0.83(logLs)2.414

(2)

式中:αm为弥散度;LS为污染物运移的距离(m),根据各工况预测要求,取污染物的运移距离按1 000 m计算。按照上式计算可得潜水含水层弥散度αm=11.77 m。

由此计算项目场地内的纵向弥散系数:

DL=αm×u

(3)

式中:DL为土层中的弥散系数(m2/d);αm为土层中的弥散度(m);U为土层中的地下水的流速(m/d)。

按照上式计算可得场地的纵向弥散系数DL=1.663 m2/d。

6)横向弥散系数DT。根据经验一般纵向弥散系数是横向弥散系数的10倍,因此DT=0.166 3 m2/d。

4.5 地下水环境影响预测及分析

本预测在选择化粪池污水、氨水罐作为预测对象,模拟化粪池、氨水罐等防渗设施失效的情形下,污染物直接进入含水层,引起的地下水污染情形,模型的预测场地长度约为2 500 m,宽度600 m。

4.5.1 化粪池事故工地下水影响预测及分析

1)CODMn的影响。将CODMn带入公式进行计算,得出预测结果,本次模型计算分别对100 d、1 000 d、3 650 d、7 300 d进行模拟计算,模型计算的主要成果见表2。

表2 CODMn在潜水含水层中运移情况结果汇总表

由结果可知,项目在近期1 000 d内,超标现象已经消失,超标范围局限在厂界内。中期10 a左右,污染物影响范围在635.75 m,远期看,在20 a后,污染物对周边影响已经很小。

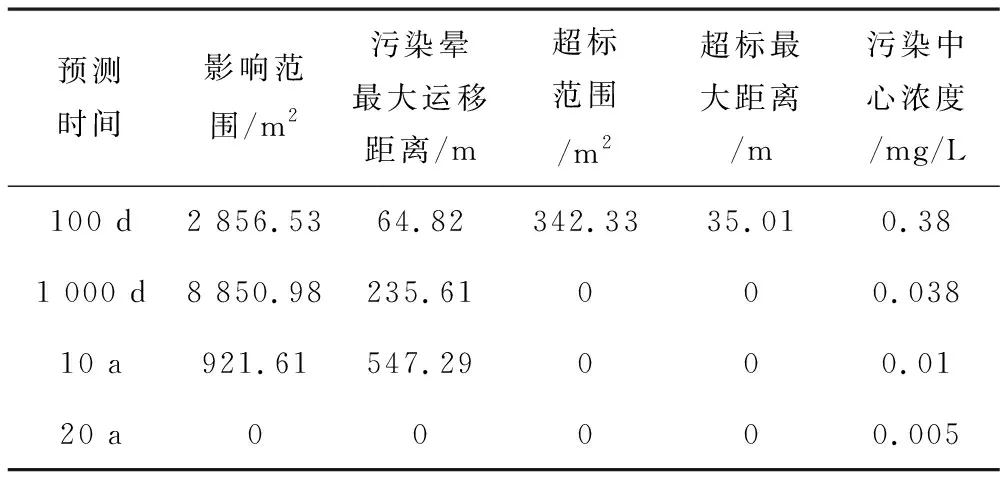

2)氨氮的影响。将各参数带入公式进行计算,得出预测结果,本次模型计算分别对100 d、1 000 d、3 650 d、7 300 d进行模拟计算,模型计算的主要成果见表3。

由结果可知,项目在近期1 000 d内,超标范围已经消失,超标影响范围局限在地下水流场下游35.01 m,未出厂界,中期10 a左右,氨氮无论超标还是影响范围均已经不再检出,可知项目泄漏污水中氨氮对周边地下水已无影响,可见氨氮对地下水的影响较小。

4.5.2 氨水罐事故状况下地下水影响预测

本次模型计算分别对100 d、1 000 d、3 650 d、7 300 d进行模拟计算,同时预测地下水超标范围消失的时段,模型计算的主要成果见表4。

表3 氨氮在地下水中模拟结果汇总表

表4 氨氮在地下水中模拟结果汇总表

由预测结果可知,氨氮污染物对地下水环境的影响随着时间的推移随地下水流场不断向下游扩散,在近期1 000 d内,超标影响范围在地下水流场下游259.38 m,尚未出厂界,但在中期10 a左右,污染物超标影响范围在654 m左右,超标范围已经影响周边地下水环境,远期看,在20 a后,污染物超标影响范围为1 099.03 m,地下水超标的影响范围逐步加大,直到23 a后,地下水才无超标范围出现。

5 结语

因项目本身对其设计及施工过程有严格的防渗要求,并且项目对罐区及各类地下水池底等设施进行了严格防渗措施,在正常工况下,没有污染地下水的通道,所以本次评价未考虑正常工况下的地下水影响,只对事故工况下污染物对潜水的影响进行了预测。由预测可见,一旦发生事故工况,如果不采取必要的措施,污染物对地下水的影响是长期的,因此必须严格对污染源进行防渗,并设置地下水污染扩散井或必要的防渗层检漏措施,保障不会对地下水产生影响。

[1]牛志强,王延辉,耿方方.电力工程地下水环境影响评价工作等级及范围确定方法探讨[J]. 环境科学与管理.2016(07).

[2]李艳兵,赵丰昌.数值模拟在地下水环境影响评价中的应用——以某焦化项目为例[J].中国非金属矿工业导刊.2015(02).

[3]楚波,布日古德,郭倩.地下水环境影响评价中用到的几种方法简介[J].环境与发展.2016(03).

[4]曹涛.火电厂建设项目环境影响评价体系分析[J]. 资源节约与环保.2015(09).

[5]刘辉.以焦化项目为例探讨污染型建设项目地下水环境影响评价方法[J]. 环境与可持续发展.2015(03).