航空轴承技术现状与发展

马 芳,刘 璐

(中国航发哈尔滨轴承有限公司,哈尔滨150500)

0 引言

航空轴承是航空武器装备的关键部件,特别是发动机主轴轴承,作为支撑高低压转子平稳运转的关键部件,国外早已将其视为航空发动机的核心部件。航空轴承具有高速、高温、载荷大、受力复杂、苛刻的环境适应性要求等工况特点,也因其单点性而具有长寿命高可靠性的要求。随着航空技术发展,装备的极限性能在不断突破和提升,轴承的重要性也越来越突出。可以说,轴承技术代表着发动机极限转速、耐温能力和可靠性水平[1],但是目前我国航空轴承技术与其他航空强国还有一定的差距。

本文为满足航空发动机的发展需求,系统分析了国内外航空轴承技术现状及差距,基于航空发动机未来发展趋势,梳理出需要迫切解决和发展的航空轴承技术方向,希望为航空轴承技术发展提供参考。

1 国内外航空轴承技术现状与差距

航空轴承的整体技术水平,在近30年来取得了令人瞩目的进步。高精度、高转速、高可靠性、长寿命、免维护保养以及标准化、单元化、通用化已成为轴承的基本技术标志。在轴承基础技术进步、通用产品的结构改进、专用轴承单元化和陶瓷轴承的开发等方面取得的成效最为显著。但是由于历史原因,我国航空轴承技术起步较晚,因此与世界轴承强国相比差距明显。以深沟球轴承为例,国外先进产品的寿命一般为计算寿命的8倍以上(最高可达30倍以上),可靠性为98%以上,而我国轴承的寿命一般为计算寿命的3~5倍,可靠性为96%左右[2]。正是由于我国高端轴承技术不足,致使国内航空轴承、高铁轴承、机器人轴承等高端轴承领域基本以进口轴承为主。

从材料、设计、制造、试验、检测等5个方面分析国内外航空轴承现状与技术差距。

(1)在材料方面。通常来说,一代材料决定一代发动机,航空轴承亦是如此。航空轴承材料主要包括高铬抗疲劳轴承钢、耐高温工具钢、高强度齿轮轴承钢等。由于航空轴承服役工作环境十分复杂,包含盐雾、沙尘、霉菌及湿热等工况条件,一旦在服役过程中产生轴承锈蚀,将产生严重安全隐患,因此轴承材料的性能和质量是影响轴承寿命和可靠性的关键因素,国内外都在不断进行新材料以及新工艺的开发和研究,以提高和稳定轴承钢的冶金质量和性能,研制耐蚀、耐热、高硬度、高疲劳强度的轴承。然而,轴承材料的高端冶金技术、精密锻造技术、热处理变形与晶粒度控制,都是国内材料方面的短板。目前针对特定工况,德国、美国已开始逐步应用耐腐蚀性能更加优良的高温不锈钢Cronidur30、CSS-42L,法国、德国等在新研发动机主轴轴承上已开始使用性能更加优越的Si3N4陶瓷滚动体材料;而国内,虽然已着手研究这些新型材料,但是没有冶金技术支撑,大多数钢材都是从国外采购,其应用技术也不成熟,如Cronidur30应用目前存在热处理变形量较大、硬度不足等问题,此外,行业内对于M50、M50NiL等常用航空轴承材料氧含量、碳化物颗粒大小和均匀性的控制能力与国外还存在一定的差距。

(2)在设计方面。国外具有几十年航空轴承设计与使用经验,具备基础研究与产品自主开发能力,已经普遍采用计算机优化设计和应用过程仿真分析,形成了各企业独有的设计分析软件和方法,对轴承的动态性能、热效应、功率损耗等方面进行了全面的分析与计算;国内大多数企业在产品自主创新设计研发的资金投入、人才开发仍处于低水平,加上面向行业服务的科研院所走向企业化,从而削弱了面向行业进行研发的功能,此外几十年来一直采用测绘研仿的设计模式,缺乏必要的设计手段和基础数据,虽然具备了一定的设计能力,但单元化、集成化轴承设计能力仍处于起步阶段,近年来借助于仿真分析能力的提升以及对进口轴承的反向设计,开展了轴承寿命影响因素的分析和等效加速试验方法的验证,但仍缺乏基础研究能力的支撑,未形成系统完善的设计体系。

(3)在制造方面。国外已经建立成熟完善的工艺技术体系,产品在质量一致性、尺寸精度、寿命及可靠性等方面已达到较高水平,产品制造精度稳定在P2级;国内具备了常规结构的轴承钢、耐热钢、不锈钢材料航空轴承的制造能力,制造精度可稳定在P4级水平,但面向航空主轴轴承超高精度、复杂结构加工和质量一致性需求,设备能力明显不足,因而造成工序能力指数低、一致性差,产品加工尺寸离散度大,产品内在质量不稳定,从而影响了轴承的精度、性能、寿命和可靠性。此外国外已逐步融合先进理念,实现智能制造,如德国提出“工业4.0”概念,在现代智能机器人、传感器、数据存储和计算能力成熟后,将能通过网络把供应链、生产过程和仓储物流智能连接起来,真正实现生产过程全自动化、产品个性化、管理智能化;而国内依然保持传统生产方式,信息化程度不高。

(4)在试验方面。以德国某轴承公司为例,多年来对轴承进行的寿命试验,累计试验时间达150万h以上,形成了基于对M50和M50NiL2种主导材料轴承大量试验数据积累,使用这2种材料制造的主轴轴承只需做3~5套50~200 h的运转性能摸底试验和大负荷断油试验,若未发生故障就直接安装在发动机上进行台架和飞行考核;国内尚未开展系统研究,主要按照国军标要求开展性能试验、耐久试验及断油试验等轴承工况适应性试验,究其原因:体系不完善、数据积累不足以支撑设计。据统计在2015年我国各大航空轴承厂与主机厂所的轴承试验时数总计约4万h,国内航空轴承累计试验时数不足30万h。另外,国内对于模拟真实工况的试验器与工装的研究不足,以致试验结果与轴承服役性能存在较大误差。

(5)在检测方面。国外在产品加工过程检测、理化分析、无损检测等方面,配置了必要的高精度轴承检测装备资源,依托专业化的人才队伍,开展了深入系统的研究,并拥有长期的实践应用积累,建立了规范完善的检测技术体系;国内检测以传统手段为主,高精度测量装备资源配置不足,产品加工的形状和位置精度测量主要依靠辅助测量手段,很难保证设计与工艺符合性要求,无损检测没有统一、完善的规范,尚未建立覆盖原材料入厂、过程检测和成品零件检测全过程的无损检测技术体系。

2 未来技术发展方向

2.1 航空发动机未来发展方向

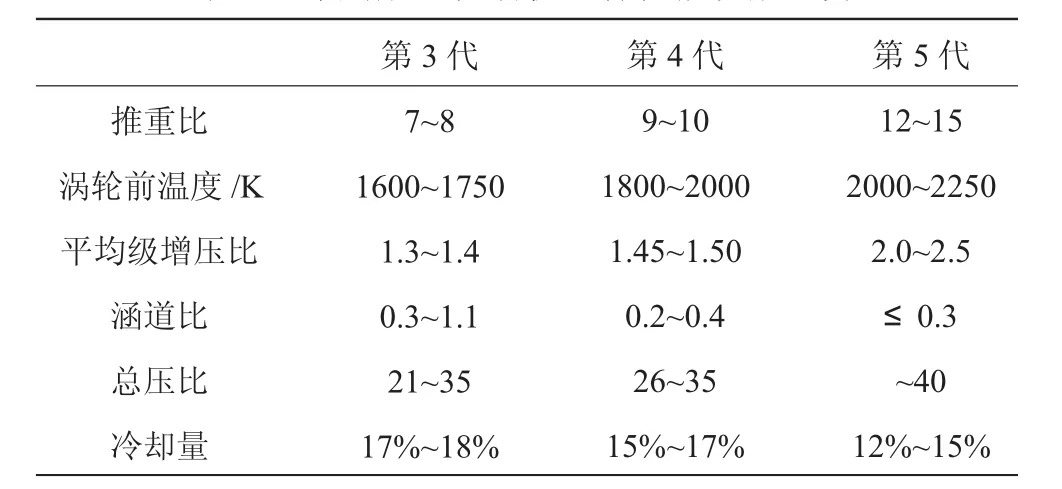

从19世纪40年代至今,航空发动机经历了从推重比1.12的单转子涡喷发动机提升到推重比10以上涡扇发动机的演变过程,目前在军用发动机主要以小涵道比涡扇发动机为主,未来向高推重比、长寿命、高可靠性及安全性等方面发展;民用发动机主要以大涵道比涡扇发动机为主,基于经济性、维护、环境友好及安全等方面的考虑,更加侧重向着高涵道比、低噪音、低污染、高可靠性等趋势发展。根据第3、4和5代军用航空发动机的技术特征,总体性能发展趋势见表1。综合来看,航空发动机的未来发展趋势为高温、高载荷、高转速、长寿命与高可靠性。

表1 军用航空发动机总体性能发展趋势

2.2 航空轴承未来发展方向

航空发动机的性能提升对航空轴承的各项技术指标都有很高的要求。以军用发动机为例,提高发动机推重比有2种方式:(1)减重;(2)增大推力,推力增加则轴承转速提高,轴承寿命与速度成反比;涡轮前温度升高,导致轴承腔环境温度升高,易引起滑油加速分解,影响润滑效果。发动机性能提升对轴承的挑战如图1所示,从图中可见,当推重比增加同时,其转速也增加,材料系数a2和润滑系数a3系数下降,都将导致寿命大幅下降。

图1 发动机性能提升对轴承的挑战

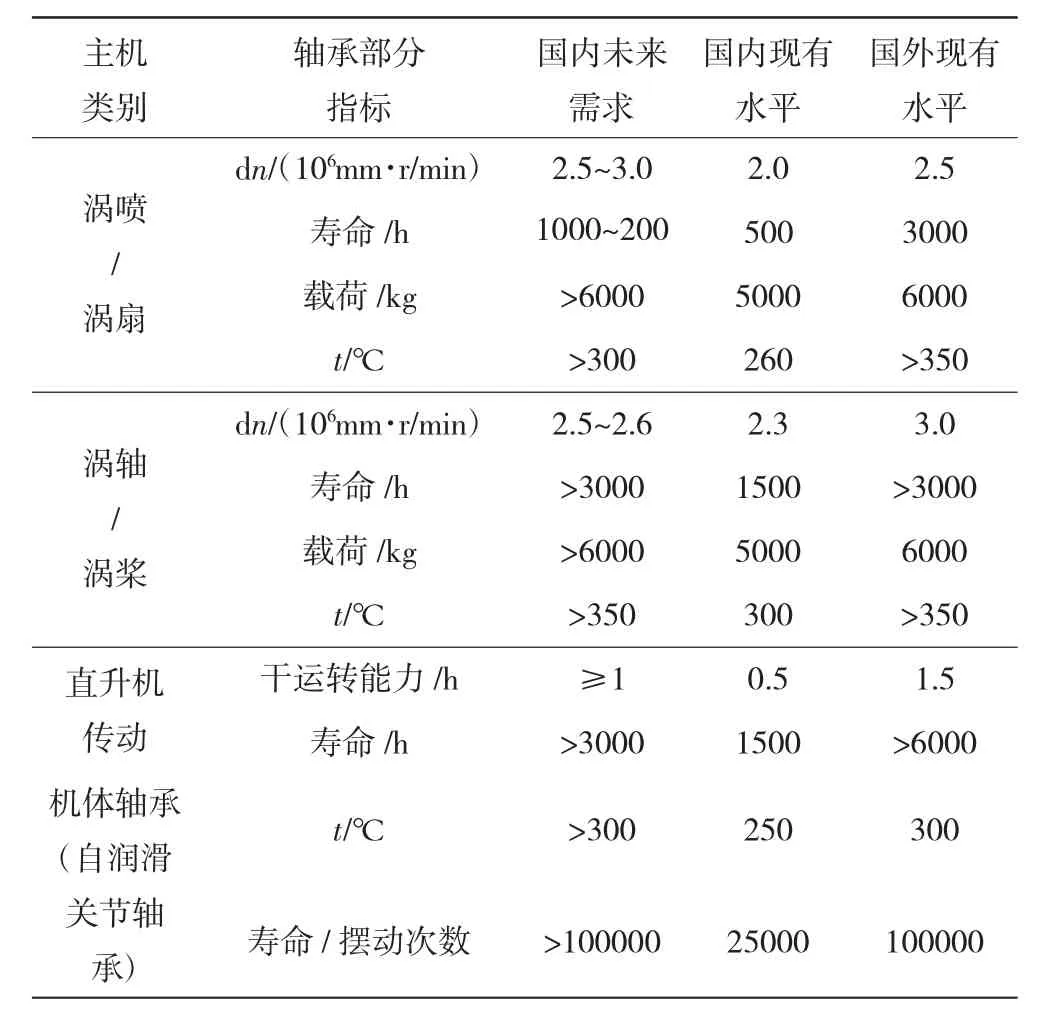

对部分典型航空轴承的国内未来需求及国内外现有水平进行了大致梳理,见表2。

表2 2016年典型航空轴承部分技术指标对比分析

由表可知,未来航空轴承为满足主机需求,需要dn值更高、寿命更长、载荷更重、温度更高,此外,还有更复杂结构和更苛刻的环境适应性等要求,具体表现在以下方面:其中dn值由2.0×106mm·r/min向3.0×106mm·r/min跨越;发动机主轴轴承寿命由500~1500 h提高到3000 h左右;温度由200℃提高到350℃;载荷由3000 kg提高到6000 kg;此外,轴承向更新一代耐高温、耐腐蚀、抗疲劳等方向发展。另外,民用客机或运输机主轴轴承寿命要求在25000 h以上,挑战更大。

2.3 航空轴承技术发展趋势

前文提到,航空发动机提高推重比的途径之一就是增大主轴轴承转速,提高dn值,而提高轴承转速,带来的主要问题:(1)滚动体离心力增大,导致轴承疲劳寿命下降;(2)内圈周向应力增大,可能引发内圈裂纹或断裂故障。以深沟球轴承为例,当dn值超过1.5×106时,钢球所产生的离心力变得非常大,使外圈与球接触处的赫兹应力显著提高,从而严重地缩短了轴承疲劳寿命。此外,在球轴承中,一般内外圈接触角接近相等时寿命较长,但在高dn值下,由于离心力的作用,内圈接触角增大,外圈接触角减小,从而使球的自旋速度加大;球与沟道间的滑动加剧,发热量增加,接触温度升高,加速了轴承疲劳破坏,严重影响轴承的可靠性及寿命。

因此为满足航空轴承发展需求,未来航空轴承技术应基于结构设计与仿真、加工工艺与装备、试验技术与试验器研制、材料及热处理、防锈润滑、失效分析等方面继续深入探索,例如开发应用新型材料以提升轴承耐高温、抗疲劳性能;进行表面强化,提升轴承耐磨、耐腐蚀性能;开展轴承结构设计与仿真技术研究,提高轴承可靠性;全面推进智能制造,实现全过程检测物联网+;推进4级试验评价体系,搭建轴承大数据平台;引入先进传感技术,实时监测轴承状态,实现智能轴承广泛应用。

将16只小鼠分为常压缺氧组(A组)和低压缺氧组(B组),每组8只,分别在常压缺氧与低压缺氧环境中进行试验。将48只小鼠分为常压乌拉坦组(C组)、常压咖啡因组(D组)、常压对照组(E组)、低压乌拉坦组(F组)、低压咖啡因组(G组)、低压对照组(H组),每组8只,各种分别置于常压缺氧与低压缺氧环境中进行试验。C组与的F组小鼠腹腔注射5%乌拉坦,剂量为0.3 ml/10 g,D组与G组小鼠腹腔注射0.5%咖啡因,剂量0.3 ml/10 g,E组与H组小鼠腹腔注射生理盐水,剂量0.3 ml/10 g。

2.3.1 轴承新材料的应用

材料是轴承性能的决定性因素之一,具有更好的耐腐蚀、耐高温性能及强度,能够大大降低轴承失效概率,因此航空发动机性能提升的发展需求也促进了一批新型轴承材料的研发与应用,如Cronidur30、CSS-42L和陶瓷材料等。

(1)Cronidur30

Cronidur30高氮不锈钢是1种高韧性、高强度马氏体耐蚀钢,其在200℃的高温HRC硬度均大于56,具有良好的断裂韧性以及优异的抗腐蚀性能。在相同参数下使用Cronidur30材料制备的轴承寿命是M50钢的5倍,其抗腐蚀性能是440C材料的100倍[3]。用Cronidur30制造的轴承具有高可靠性、超长寿命、低摩擦和低温升特点,可以在具有较强腐蚀性的工况环境下使用[4-5]。

(2)CSS-42L

CSS-42L是1种具有高强度、高硬度的超高强度钢,其在室温下表面最高HRC硬度可达到67~72,在 430℃下的最高高温 HRC硬度为 62,在480~500℃下的最高高温HRC硬度58。其断裂韧性可达到 110 MPa·m1/2。滚动接触疲劳寿命L10是M50钢的约28倍[6]。CSS-42L材料适用于高温和强腐蚀环境以及磨损情况严重的轴承工况[6-7]。

(3)陶瓷材料

陶瓷材料是指Si3N4、Al2O3等经过成形和高温烧结制成的一类无机非金属材料,具有较好的抗弯强度和断裂韧性,3点抗弯强度高于1000 MPa,断裂韧性可达到8-9 MPa·m1/2以上,此外还具有密度低、硬度高、稳定性好、耐高温、抗磨损、抗腐蚀、抗冷焊、电绝缘和不倒磁等优点。国外在F117-PW-100发动机上进行鉴定试验表明:陶瓷轴承在高dn值下工作寿命为普通轴承钢制轴承的4倍。陶瓷材料轴承广泛适用于高温、高速、低温、腐蚀、要求不导磁、不导电等工况,还可用于瞬时无润滑等特殊工况,且对润滑剂污染敏感小[8]。

2.3.2 轴承表面处理

根据发动机室外使用统计,现役发动机主轴承失效的主要原因不是疲劳剥落,而是占总失效率70%以上的表面损伤和腐蚀[9],对此,行业内普遍采用表面处理的方式以提高轴承耐磨、耐腐蚀等性能,已初步应用的技术有TiN涂层、离子注入、“双重硬化”等。然而目前的涂层均没有自修复功能,一旦发生机械损坏,将很快失去防护或增强效果。如何在保持和提升现有涂层优异性能的同时,赋予涂层“主动防护”的功能[10],是目前涂层应用面临的难点之一。

此外,在金属表面进行仿生改性[11],是未来改善轴承表面性能的1个新的途径。石墨烯作为最薄的2维碳材料,具有高的化学及热稳定性、润滑性能、优异的阻挡性能和低的气体渗透性能[12],因此已经在其他领域拓展了研究空间,目前很多研究学者试图利用石墨烯构建仿生多功能表面,立足在赋予表面其他方面的性能,如耐腐蚀、耐磨性等。例如:在2016年美国能源部构造了1种由小片状石墨烯和金刚石纳米颗粒构成的新型材料,几乎完全克服摩擦,实现了表面接触“超润滑”。若能将该型或者该类材料作为轴承表面涂层,将大大降低轴承故障率。

2.3.3 结构设计与仿真

目前仿真技术已经广泛应用于航空轴承产品开发、分析与设计、制造和检测全流程中,成为不可缺少的工具,但目前缺少对高速、重载主轴承的动力学分析,在应力仿真中忽视了瞬态冲击效应,轴承动力学仿真中难以施加热载荷,计算中运动载荷作用下应力特征和热分析中的应力特征相独立,缺乏对二者综合交互作用的分析[13]。

未来仿真技术将围绕轴承静力学、动力学、热力学、流体力学、系统转子动力学分析以及软件二次开发6个方向,完成以下技术攻关:(1)实现轴承性能全方位仿真,如采用PERMAS、Abaqus等非线性分析软件对轴承接触区域的载荷分布以及接触应力进行静力学分析,对圆柱滚子轻载打滑率、球轴承残余间隙等进行动力学分析;(2)在数字模型仿真的基础上,进行物理仿真研究拓展,如通过有限元和弹流润滑理论,将边界热载荷分布与温度测试结果进行对比,完成航空发动机滑油系统断油时主推力球轴承的瞬态热分析;(3)促进轴承仿真技术、机理理论研究、试验研究三者更好的相互渗透、融合,集成各通用仿真软件,形成1套独立自主的航空轴承分析系统平台,增强轴承仿真的准确性。

2.3.4 智能制造与检测物联网+

提高产品一致性是提高轴承可靠性的挑战之一,主要有2个实现方式:(1)改善磨削加工的一致性,可以通过在数控磨床上增加一些过程传感器和测量设备,来获取一些信息。例如声发射、磨削功率和磨削力等。再将这些信息发送到数控系统控制器,以便持续评估每个砂轮的过程状态,并自动且及时的调整机床设定。当然,如何调整机床设定需要轴承企业总结多年来的制造经验,即大数据来支撑。如果该方法得以实现,就意味着每个零件都有独立的磨削参数,从而使每个零件的表面质量完全一致。(2)提高产品检测的自动化程度,检测是保证产品质量一致性的重要手段,因此理想状态是实现产品过程的100%检测,但现阶段检测方式100%检测无疑将大大降低生产效率,因此建议提高检测自动化程度,尽早实现物联网+,使检测结果实时上传、保存,减少人工因素干扰的同时,实现产品质量追溯管理。

2.3.5 4级试验评价体系

针对基础数据积累不足等问题,中国航发哈轴联合哈尔滨工业大学提出了材料和工艺评价试验、标准轴承评价试验、全尺寸工况模拟评价试验和主机系统评价试验的“4级试验评价体系”(见表4),旨在解决“我国长期以来1、2级考核试验缺失,只进行部分3级试验代替1、2级试验,致使加速等效试验,极限性能试验等考核方式无法进行,可靠性系数无法确定”的难题。

表4 4级试验评价体系与试验项目对应情况

通过开展4级试验评价,全方位考核轴承的材料、工艺、疲劳性能以及工况环境寿命与性能,大幅度提高轴承可靠性的同时,为自主研发正向设计形成数据支撑。

2.3.6 智能轴承技术

智能轴承技术是机械设备在线监测与故障诊断技术未来的发展方向。智能轴承是在传统轴承与不同用途的传感器集成而形成的独特结构单元,由于传感器比传统监测方式更加接近故障发生源,不仅可大幅度提高信噪比以及早期故障诊断的成功率,而且还可对设备运行的参数进行实时监测,进而实现设备运行状态的综合分析。目前一般采用轴承本体开槽的方式进行轴承与复合传感器的集成,但是不合理的沟槽势必会影响轴承应力分布,造成轴承性能降低,这与应用智能轴承的初衷是相悖的。高航等[14-15]采用有限元法研究了嵌入式智能轴承外圈改造与结构参数对轴承承载能力与变形量的影响。目前智能轴承结构的参数分析,主要分析外圈沿轴向的凹槽对轴承应力和变形的影响,对外圈沿圆周方向的凹槽的研究较少,这也是未来技术攻关的方向之一。

3 结束语

航空轴承是国民经济的重要战略物资,尤其是航空发动机主轴轴承,是制造装备业的关键部件。新中国成立以来,我国轴承工业快速发展,已经成为轴承产量和销售额位居世界第3的轴承大国,但是我国轴承产业大而不强,究其原因就是自主创新、产业结构、行业标准等方面存在较多矛盾和问题,因此,航空轴承作为轴承行业金字塔的顶端,必须从“我”做起,(1)着力技术自主创新、引进社会优势资源、完善企业技术体系、加强能力建设、聚焦关键技术攻关、建立共性技术发展平台;(2)推动产业结构调整、打造“龙头”优势企业、支持军民融合发展、支持零件专业化和工艺专业化生产;(3)引进数字智能制造、推进轴承“设计研发信息化、制造装备数字化、生产过程智能化、经营管理网络化”、形成行业内大数据库;(4)完善产品标准体系、切实开展标准化研究、建立标准化平台机制、提高实质性参与国际标准化工作的能力、争取标准化主动权、话语权。

目前,借助“两机”重大专项实施,航空轴承行业必须奋发图强,搭乘航空发动机事业发展的快车道,着力加强自主创新,着力加强体系建设,显著提高航空轴承的可靠性和一致性,大幅度提高航空领域重大装备的自主化率,保障重要型号研制需求,实现“装备强军的中国梦”。

[1]Wang L,Snidle R W,Gu L.Rolling contact Silicon Nitride bearing technology:a review of recent research[J].Wear,2000,246:159-173.

[2]涂文兵.滚动轴承打滑动力学模型及振动噪声特征研究[D].重庆:重庆大学,2012.TU Wenbing.Skidding dynamic model of rolling element bearing and features of vibration and noise[D].Chongqing:Chongqing University,2012.(in Chinese)

[3]Berns H,Lueg J.Corrosion behavior and mechanical properties of martensitic stainless steels containing Nitrogen[C]//Proceedings of the First International Conference on High Nitrogen Steels-HNS 88,Lille,France:1988:288.

[4]Trojahn W,Streit E,Chin H A,et al.Progress in bearing performance of advanced Nitrogen alloyed stainless steel,corridor 30[J].Materialwissenschaft Und Werkstofftechnik,1999(30):605-611.

[5]姜周华,朱红春,李花兵,等.高氮不锈钢开发和应用的最新进展[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集.上海:中国金属学会,2015:6-7.JIANG Zhouhua,ZHU Hongchun,LI Huabing,et al.Latest progress in development and application of high Nitrogen stainless steels[C]//The Symposiums for the Tenth Annual Meeting of China Iron and Steel and the Sixth Annual Meeting of BaoGang,Shanghai:China Metal Society,2015:6-7.(in Chinese)

[6]李昭昆,雷建中,徐海峰,等.国内外轴承钢的现状与发展趋势[J].钢铁研究学报,2016,28(3):6-7.LI Zhaokun,LEI Jianzhong,XU Haifeng,et al.Current status and development trend of bearing steel at domestic and overseas[J].Journal of Iron and Steel Research,2016,28(3):6-7.(in Chinese)

[7]陈凯.CSS-42L合金钢的磨削加工性研究[D].南京.南京航空航天大学,2013.CHEN Kai.Grind ability of CSS-42L alloy[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.(in Chinese)

[8]王黎钦,贾虹霞,郑德志,等.高可靠性陶瓷轴承技术研究进展 [J].航空发动机,2013,39(2):6-13.WANG Liqin,JIA Hongxia ,ZHENG Dezhi,et al.Advances in high-reliability ceramic rolling element[J].Aeroengine,2013,39(2):6-13.(in Chinese)

[9]林基恕.航空发动机主轴滚动轴承的技术进展[C]//第七届全国摩擦学大会论文集.兰州:中国机械工程学会,2002:259-263.LIN Jishu.Technical progress of the main axis rolling bearing of aero engine[C]//The Symposiums for the Seventh National Conference on Tribology,Lanzhou:China Society of Mechanical Engineering,2002:259-263.(in Chinese)

[10]付红丽,赵继鹏,方露等.石墨烯在金属防护中的应用与展望[J].表面技术,2017,46(3):202-207.FU Hongli,ZHAO Jipeng,FANG Lu,et al.Application of graphene in corrosion protection of metals and its prospect[J].Surface Technology,2017,46(3):202-207.(in Chinese)

[11]张继佳.铝合金表面仿生石墨烯涂层制备与性能[D].长春:吉林大学,2015.ZHANG Jijia.Fabrication and performance of bionic graphene coating on aluminum alloy substrate[D].Changchun:Jilin University,2015.(in Chinese)

[12]刘栓,王春婷,程庆利,等.石墨烯基涂层防护性能的研究进展[J].中国材料进展,2017,36(5):377-383.LIU Shuan,WANG Chunting,CHENG Qingli,et al.Progress of protective performance of graphene based composite coatings[J].Materials China,2017,36(5):377-383.(in Chinese)

[13]马艳红,王永锋,公平,等.航空发动机主轴承接触应力精确仿真计算方法[J].航空动力学报,2017,32(8):2000-2008.MA Yanhong,WANG Yongfeng,GONG Ping,et al.Accurate simulation method for contact stress of aero-engine bearing[J].Journal of Aerospace Power,2017,32(8):2000-2008.(in Chinese)

[14]高航,吕清,Gao R X.基于微传感器的智能轴承技术[J].中国机械工程,2003,14(21):1883-1885.GAO Hang,LYU Qing,Gao R X.Intelligent bearing technology based on micro sensor[J].China Mechanical Engineering,2003,14(21):1883-1885.(in Chinese)

[15]刘浩,杨拥民,陈仲生.基于嵌入式微传感器的智能轴承结构分析[J].先进制造技术,2006,25(6):43-45.LIU Hao,YANG Yongmin,CHEN Zhongsheng.Structure analysis of intelligent bearing based on embedded micro sensor[J].Advanced Manufacturing Technology,2006,25(6):43-45.(in Chinese)