小型全自动大枣去核机的设计

郜海超韩海敏陈会涛李志伟

(1. 河南应用技术职业学院机电工程学院,河南 郑州 450042;2. 河南理工大学机械与动力工程学院,河南 焦作 454010)

大枣是中国特有产品,其果肉肥厚,色美味甜,具有益气,养血,安神的保健作用,更是护肤养颜的佳品[1]。添加工能使大枣营养和药理性得到更大的发挥,但首先需要去除内部的核。许多专家、企业对大枣去核机进行了研究,并取得了一些成果,如文怀兴等[2]设计一种大枣自动去核切片设备,去核机构采用曲柄滑块机构,可以很好地应用在工业化去核中,但家用去核因移动空间小,易造成卡顿、局部受力过大。康宁波等[3]提出自动上料气动去核机,利用滚轮和两滚轮缝隙实现大枣的定位和上料,利用气动去核装置去核,可以实现批量生产,但去核质量无法保证;李福来[4]提出新型红枣去核机,利用压枣毛刷定位,旋转的上夹具、下夹具固定,气动空心轴去核,该机构操作方便、提高了红枣去核率,但传动机构复杂,去核后的红枣不容易取出。陈永裕[5]设计一种家用大枣去核器,可以对不同类型的大枣去核,方便操作,但纯手工操作工作效率低,卫生条件差,劳动强度大。

近年来,随着食品卫生安全意识地不断提高,而有些深加工的选材质量无法保证,人们更愿意选择品质优良的大枣在家做枣泥或煲汤,而目前对小型自动大枣去核机的设计研究较少,针对此种情况,本研究设计出一种小型全自动大枣去核机,代替人工完成去核任务。

1 小型全自动大枣去核机的总体方案设计

1.1 设计要求

(1) 结构简单,方便操作,总体尺寸小。

(2) 自动送料,自动去核,自动推枣。

(3) 多类型去核顶针与定位模套,满足大枣尺寸形状差异性要求。

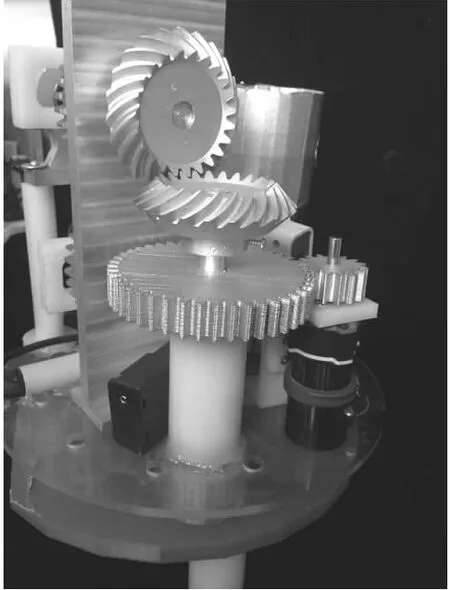

1.2 结构与工作原理

小型全自动大枣去核机(以下简称去核机)的主要功能是实现大枣的自动上料、自动定位夹紧、枣核与枣肉分离、顶出枣核、推枣并自动储放在不同位置。依据这一要求,设计了如图1所示的去核机装置,该装置主要包括驱动机构、上料定位机构、核果分离与去核机构、推枣机构等,去核机构与推枣机构主要采用曲柄移动导杆机构实现。

1. 底盘 2. 下料盘 3. 分度圆盘齿轮 4. 盘形支撑本体 5. 定位模套 6. 支撑架 7. 控制器 8. 振动料斗 9. 去核杆 10. 推枣杆 11. 推枣杆齿轮 12. 曲轴 13. 去核杆齿轮 14. 从动锥齿轮 15. 主动锥齿轮 16. 电机齿轮 17. 从动大齿轮 18. 主传动步进电机 19. 上料步进电机 20. 不完全齿轮 21. 上料辊

图1 去核机内部结构图

Figure 1 Diagram of internal structure for the pitting machine

(1) 具体实施方案:大枣倒入振动料斗8中,有序进入上料辊21中,上料步进电机19驱动上料辊21旋转,大枣进入定位模套5中,完成大枣定位上料。然后,主传动步进电机18驱动不完全齿轮20转动96°,分度圆盘齿轮3转动36°,分度圆盘齿轮3停止运转,大枣在去核杆9的加工工位;不完全齿轮20继续旋转264°,通过传动机构,去核杆齿轮13驱动去核杆9完成一次冲程,推枣杆齿轮11驱动推枣杆10完成一次冲程,这时去核杆9与推枣杆10处于分度圆盘齿轮3的上方,此为一个去核和推枣工作循环。

(2) 设备控制方案:如图2所示,设备采用基于AT89C51单片机[6]为核心的控制系统,分度圆盘齿轮孔中设置一个硅钢片,系统初始状态,硅钢片在上料辊工位处,打开总开关,控制器获取霍尔传感器检测到的信号后驱动上料步进电机旋转,上料辊对大枣送料定位,延时2 s,主传动步进电机启动,进行去核与推枣操作,通过去核杆检测力传感器和推枣杆检测力传感器实时监测工作状况。

图2 去核机系统控制图

1.3 主要设计参数

根据小型大枣去核机的应用要求,确定设备的生产效率为30 kg/h,综合考虑大枣去核的加工工艺因素,确定该大枣去核机的主要设计参数见表1。

其中,所有齿轮的压力角均为20°,主动锥齿轮与从动锥齿轮齿数、模数分别相等;去核杆齿轮与推枣杆齿轮齿数、模数分别相等。

表1 去核机主要传动零件的设计参数

2 主要部件设计

2.1 上料定位机构

上料采用振动料斗,大枣按次序送到上料辊处。上料辊内部设置弹簧片见图3,可精确把大枣输送到定位模套中。

大枣个体间尺寸差异造成的定位困难是阻碍去核工艺的主要原因[7],因此大枣的长度、直径等尺寸是设计定位装置内部直径、上下容量等参数的主要依据。中国主要品种大枣参数范围[8-9]为:纵径29~49 mm;横径21~44 mm;枣核尺寸:纵径15.6~34.0 mm,横径4~12 mm。为满足不同品种大枣的去核要求,可以设置外部为圆柱形,内部为圆锥形的开口定位模套,以新郑大枣中的中等大小灰枣为例,此定位模套上口部直径28 mm,下口部直径26 mm,枣杯采用便于水洗的弹性材料[10]制作,10个枣杯组合在一起,见图4。

如图5所示,大枣26按秩序排在料斗27中,2个上料辊24等速反向转动,大枣26接触弹簧片25,随着上料辊24的转动,弹簧片25受挤压收缩并逐渐挤压大枣26到定位模套23中,从而实现上料定位,上料辊24转动1周送料定位2次。

图3 上料辊三维模型

图4 定位模套三维模型

22. 分度圆盘齿轮 23. 定位模套 24. 上料辊 25. 弹簧片 26. 大枣 27. 送料料斗

图5 上料定位机构示意图

Figure 5 The schematic of positioning mechanism

2.2 去核机构设计

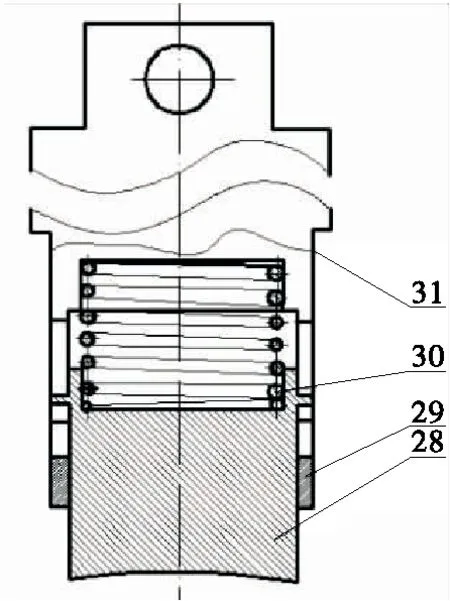

去核杆31主要由去核顶针28、环形切削刃29、弹簧30组成。去核顶针28端部轮廓与大枣轮廓相同,便于扶正定位大枣;环形切削刃29为不锈钢材质,尺寸与枣核的尺寸相配。下料盘设置2个小孔,分别与去核顶针28和推枣杆直径相近。底盘2个不同的空间分别盛放枣核与枣肉。

去核过程:去核杆31下移,去核顶针28接触大枣轮廓,定位扶正大枣,环形切削刃29切削大枣并逐渐分离枣核与枣肉,当环形切削刃29接触到下料盘时,枣核与枣肉完全分离;因弹力,枣核被迅速顶入到底盘中,然后去核顶针28随着去核杆31上移,完成一次核枣分离。与此同时,在推枣工位上,推枣杆也进行一次推枣过程,见图6。

28. 去核顶针 29. 环形切削刃 30. 弹簧 31. 去核杆

2.3 去核传动机构运动分析

经分析,曲柄滑块机构用在去核传动机构上,容易卡顿,而曲柄移动导杆机构能很好实现去核杆与推枣杆传动,且不会出现死点。

2.3.1 运动分析模型 根据图7所示的曲柄移动导杆机构,曲柄半径R,初始角θ,去核杆的位移、速度、加速度分别为S、V、A。曲柄以角速度ω顺时针转动时,可建立运动分析模型:

图7 去核机构数学模型图

(1)

2.3.2 仿真分析 利用Matlab技术对上述模型进行分析,设定曲柄半径30 mm,角速度3.14 rad/s,初始角132°,仿真结果见图8。

图8 去核杆运动曲线

由图8可知,去核杆的位移呈正弦规律变化,满足设计要求。去核杆速度曲线与位移曲线呈反比,符合去核过程的运动变化规律。当t=0.0~0.6 s时,去核杆空行程,避免去核顶针与大枣干涉;t=0.6~0.8 s时,去核顶针和环形切削刃进入分度圆盘齿轮中的定位模套中,开始接触大枣,速度达到最大值,环形切削刃快速刺破枣皮,降低破损率;t=0.8~1.3 s时,为枣肉与枣核分离阶段,速度逐渐降低,当速度到达零值时,环形切削刃到达下料盘,核果完全分离;t=1.3~1.5 s时,因弹簧力去核顶针把枣核顶到底盘中;t=1.5~2.0 s时,去核杆带动去核顶针快速返回到初始位置,去核顶杆不与分度圆盘齿轮干涉,完成一次去核过程。

2.3.3 运动学分析 为验证设备运行中有无干涉,了解去核杆与推枣杆的运动规律,需要运用虚拟试验样机进行运动学仿真。简化后的试验样机如图9(a)所示,设定去核杆齿轮初始角132°,推枣杆齿轮初始角312°,传动比1,驱动转速πrad/s,仿真结果见图9(b)。

图9 去核杆与推枣杆位移曲线

由图9可知,去核杆位移和推枣杆位移变化规律一致。因此,设定去核杆齿轮与推枣杆齿轮合适的初始角度,就可以避免推枣杆与分度圆盘齿轮、去核杆与分度圆盘齿轮的干涉,符合设计要求。

3 大枣去核模拟实验

为验证去核机的上料和去核性能,本试验样机进行两项试验。试验采用新郑大枣中的灰枣为试验样品(所选的大枣形状、大小基本相当)。试验一:取50颗大枣为一组,共5组。测试自动上料定位性能。测试数据见表2。试验二:取50颗大枣为一组,共5组。测试去核与推枣性能。测试数据见表3。测试操作均在同一操作环境下进行,见图10。

表2表明,5组试验平均上料定位数46个,平均每组成功定位率约为93%,成功定位率相对较低,出现的原因主要是上料辊上的弹簧片弹力不均衡,因此,在实际应用中采用先进的弹性装置将提高上料定位的成功率。

表3表明,去核率平均95%,满足使用要求。但是,推枣成功率为90%,相对较低,原因主要是:① 使用模拟试验装置,转速较低,造成大枣切口边缘不规整,枣核粘连枣肉稍多;② 推枣杆推枣时,速度不稳定造成枣肉压碎在枣杯中。因此,可通过调节设备运行的速度,提高去核率与推枣的成品率。

图10 去核机模拟试验装置

样本数自动上料定位性能上料定位数比例/%504692504590504590504896504794

表3 去核机模拟试验数据二

4 结论

为满足人们对大枣深加工选材质量要求,设计出了一种小型全自动大枣去核机本体结构,同时,通过模拟试验样机验证,上料定位成功率较高,成品率可观。本研究结构简单,方便操作,整体尺寸较小,成本低,便于推广应用,但自动上料率仍有提升空间,需进一步优化结构和改进材料。

[1] 文怀兴, 李新博. 大枣去核机构的设计与分析[J]. 食品与机械, 2013, 29(4): 112-114.

[2] 文怀兴, 俞祖俊, 史鹏涛, 等. 一种大枣自动去核、切片一体化设备: 中国, 201420746012.4[P]. 2015-04-29.

[3] 康宁波, 尚梦玉, 马建华, 等. 自动上料气动式去核机: 中国, 201720983054.3[P]. 2018-02-27.

[4] 李福来. 新型红枣去核机: 中国, 201510927245.3[P]. 2017-06-20.

[5] 陈永裕. 一种家用大枣去核器: 中国, 201710497473.0[P]. 2017-10-24.

[6] 田东. 基于AT89C51芯片控制的激光功率计的设计[J]. 西安邮电大学学报, 2014, 19(3): 91-94.

[7] 袁东阁. 红枣自动去核机的设计与技术研究[D]. 泰安: 山东农业大学, 2014: 13.

[8] 刘蒋龙, 张淑娟, 周靖博, 等. 一种单工位红枣去核机去核结构的仿真分析研究[J]. 现代食品科技, 2016, 32(9): 154-160.

[9] 关建行, 王玉亮, 袁东阁, 等. 一种使用不完全齿轮机构传动的红枣去核机的设计[J]. 食品工业, 2015, 36(10): 261-263.

[10] 张鹏霞, 党凯锋, 张毅, 等. 红枣去核设备的研制[J]. 包装与食品机械, 2012, 30(4): 33-37.