钻孔桩简易双向可调节循环吊筋的研究与应用

何永

钻孔桩钢筋笼安装过程中,钢筋笼定位和固定的吊筋材料浪费严重。使用简易双向可调节式循环吊筋能够有效地避免这种浪费,而且能够提高钢筋笼安装标高精度,一定程度上控制浮笼,缩短施工时间,提高工作效率,有效地避免传统吊筋焊接时人为因素造成的焊接质量问题,降低安全隐患。

钻孔桩施工过程中,钢筋笼的吊装往往需要辅助起吊固定措施,传统的做法是在钢筋笼顶端焊接2根或者4根吊筋,吊筋的数量根据钢筋笼重量确定,这样一来,每套钢筋笼都必不可少的造成2根或4根吊筋的浪费。采用双向可调节循环吊筋装置能较好的解决这一问题,避免不必要地浪费。该装置加工简单,使用方便,安全可靠,长度可自由调节,可重复利用,能有效适应施工现场需求,控制钢筋笼安装精度,节约材料,提高施工效率,更重要的是降低了施工成本,提高了企业的市场竞争力,获得较好的经济和社会效益。

一、简易双向可调节循环吊筋的工作原理

双向可调节循环吊筋通过调节吊筋下端固定调节装置和上端活动调节装置来达到可调节目的,同时加装锁定装置确保吊装安全,支撑吊环将孔内的钢筋笼固定在孔口基座上,待水下混凝土浇筑完成后,打开锁定装置,实现吊筋的回收和循环利用。

二、吊筋组成

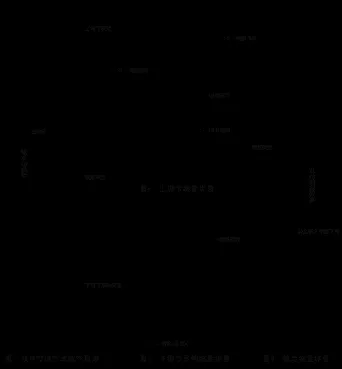

双向可调节循环吊筋是由主吊杆、下部固定调节吊钩装置、上部活动调节装置、锁定装置及支撑吊环等五个部件组成,详见下图。

三、吊筋制作

1.材料选用:Q235钢板(厚度20mm),HPBΦ25钢筋,HPBΦ20钢筋,HPBΦ12钢筋,DN25螺纹套筒1个,DN16螺帽5个。

2.半成品加工:将钢板按照图示3尺寸切割成型并用打磨机将凹槽部位打磨光滑,DN16螺帽焊接在图示位置;将HPBΦ25钢筋按照图示2要求弯成吊环,将圆环端部焊接牢固,直线段根据套筒内部螺纹车丝;HPBΦ12钢筋一端弯成U型,另一端距离端头35cm处往上用4根同直径钢筋头在四周均布焊接;HPBΦ20钢筋一端与切割成型的钢板未开槽一侧焊接牢固,另一端与DN25螺纹套筒焊接牢固。

3.吊筋组装:按照图1要求进行组装。

4.抗拉试验:为了保证施工安全,取2套循环吊筋进行抗拉试验,其中1套进行破坏性试验,确保双向可调节循环吊筋的强度和刚度满足钢筋笼吊装和定位固定要求。

四、吊筋安装

钢筋笼安装施工时,提前计算好吊筋的长度,根据计算的吊筋长度选择下端卡槽,并调节上端可调装置使吊筋长度满足要求。吊筋安装时,将选用的下端卡槽卡住钢筋笼顶端的加强钢筋,并使用锁定装置将其锁定;待钢筋笼完全入孔后,吊筋顶部的支撑吊环与支撑钢管套接,钢管支撑在钢护筒外侧安放的方木或者其他支撑点上,悬吊固定钢筋笼。吊筋安装过程中需提前检查好钢筋笼顶端加强筋是否与钢筋笼主筋焊接牢固,如检查发现加强筋与主筋焊接存在一定的质量问题,则立即停止吊筋安装,并对加强筋与主筋焊接存在问题处进行处理,可采取补焊等措施,确保不脱焊,问题严重的及时向主管工程师汇报,得到妥善处理后在确保安全的情况下进行吊筋安装。

五、吊筋拆卸

待桩基混凝土浇筑完成后,拔出支撑钢管及锁定装置钢筋,向斜上方提拉吊筋,使钢筋笼顶部加强钢筋脱离吊筋底部卡槽,如出现卡、顿现象,则上下重复提拉几次,直至吊筋拔出。拔出的吊筋及时用水清洗干净,以备后续利用。

六、吊筋使用注意事项

1.吊筋制作焊接时操作人员必须持证上岗,确保焊接质量合格。

2.选择作为吊筋的组件,其组装完成后所能承受的拉力,不应小于2倍整体钢筋笼重力。

3.吊筋安装完成后,首次使用之前必须进行相应的抗拉试验和破坏性试验,以确保施工安全。

4.吊筋各部件所使用的钢筋型号可根据现场实际情况选用,不是固定不变的。

5.主吊杆钢筋可根据吊筋长度的变化,使用直螺纹套筒连接加工为1m、2m或者其他尺寸的标准件,使用时可视情况采用固定长度主吊杆或者可变长度主吊杆;主吊杆还可采用相应的刚性材料代替,做成双向可调节式刚性循环吊筋。

6.钻孔桩水下混凝土浇筑完成后,循环吊筋的拆卸时间,应在浇筑钢筋笼顶端最后一道加强筋部位时现场取样的混凝土试块失去流动性前拆除,特别是非全长配筋的钢筋笼,注意拆卸时间,防止钢筋笼下沉。有轻微浮笼的,吊筋可在浇筑完成后直接拆除。

7.该装置有一定的防止浮笼的作用,但是随着吊筋的长度增加,其防浮笼效果会减小,若需要很好控制的钢筋笼上浮,还需要采取其他专门措施。

七、双向可调节式循环吊筋的优势

本文介绍的简易双向可调节式循环吊筋,和传统的固定式吊筋相比,优势相当明显。

1.该吊筋制作简单,只需一次制作,可回收多次反复使用。

2.制作该吊筋所使用的材料均为工地上常见材料,无需专门或者特殊材料。

3.该吊筋的循环使用能达到节约材料的目的,基坑开挖深度越深,吊筋越长,钢筋价格越高,这种可循环利用的吊筋经济效果就越明显。

4.该吊筋制作、安装、拆除均较简单,和传统吊筋焊接相比能减少钢筋笼安装时间,提高施工效率。

5.能够有效地避免传统吊筋每一根都需要临时焊接时人为因素造成的焊接质量问题,降低安全隐患。

6.钢筋笼安装定位时标高精度高,提高钻孔灌注桩施工质量。

7.吊筋下部固定调节吊钩装置和锁定装置配套使用,使吊筋更容易取出循环利用,设计合理,安全可靠。

8.该装置能够在一定程度上控制钢筋笼的浮笼,如果主吊杆采用无缝钢管或者其它刚性材料,其控制浮笼的效果更佳。

9.减少桩头破除时对桩身的损坏,传统吊筋是留在桩内的,基坑开挖时机械设备难免会挖到吊筋而用力拉拽,从而破坏桩头而影响桩身质量,使用这种简易的双向可调节循环吊筋就能有效的避免这种现象。

八、社会和经济效益

该装置已在宁波轨道交通1号线一期工程天童庄车辆段等地铁项目上成功运用,取得了较好的社会和经济效果。按照传统钢筋笼吊筋材料消耗计算,平均每一套钢筋笼需要Φ20圆钢4.5m长的4根,Φ20圆钢每延米重约2.47kg,按照每吨钢筋4000元计算,每套钢筋笼吊筋的成本是177.84元,采用双向可调节式循环吊筋仅在宁波轨道交通天童庄车辆段项目八千余套钢筋笼共节约成本约150余万元(已扣除双向可调节式循环吊筋制作加工费)。

站在施工技术的角度来看,钻孔桩钢筋笼安装工艺已然趋于成熟,几乎没有太大技术难题,但在竞争越来越激烈的建筑行业,不停地优化以及创新施工工艺,节约施工成本,是施工企业不变的追求,该装置的成功应用对钻孔桩钢筋笼施工提供了一定的借鉴和参考。

九、结语

随着近年来“一带一路”的推动和国家基础设施建设的进一步发展,高速铁路、高速公路、地下工程、市政工程等大型工程建设的桥梁施工、地基基础施工中,钻孔桩的工程量越来越大,这种简易双向可调节式循环吊筋的优越性越来越明显。双向可调节式循环吊筋装置的使用和推广对推动行业钻孔灌注桩施工的安全控制、质量控制、成本控制等具有重要意义。