350 MW超临界CFB机组厂用电率优化分析

张文元

(山西国际能源集团有限公司,山西 太原 030002)

350 MW超临界循环流化床(CFB)机组是近几年投产流化床机组中的主力机组,到2017年末在中国已经投产十余台。

山西河坡发电有限责任公司(以下简称河坡发电公司)2台350 MW超临界CFB机组采用变压运行直流炉,单炉膛、半露天M 型布置、平衡通风、一次中间再热、固态排渣、水冷滚筒式冷渣器、循环流化床燃烧方式,通过高温冷却式旋风分离器进行气固分离。

锅炉设计煤种热值为16 994 kJ/kg,由于设备选型和运行调整合理,自投产以来机组各项重要性能指标达到了国内先进水平。在燃用热值为12 979 kJ/kg煤种时,全天平均负荷236 MW,负荷率67.4%,平均厂用电率5.15%,最低值3.85%,其超低厂用电率已成为国内同型机组标杆。以2号机组为例,平均负荷236 MW,负荷率67.42%工况下,从运行调整和设计优化的角度计算分析超低厂用电率原因。

1 运行调整和设计优化节电分析

1.1 运行调整和风机变频应用节电分析

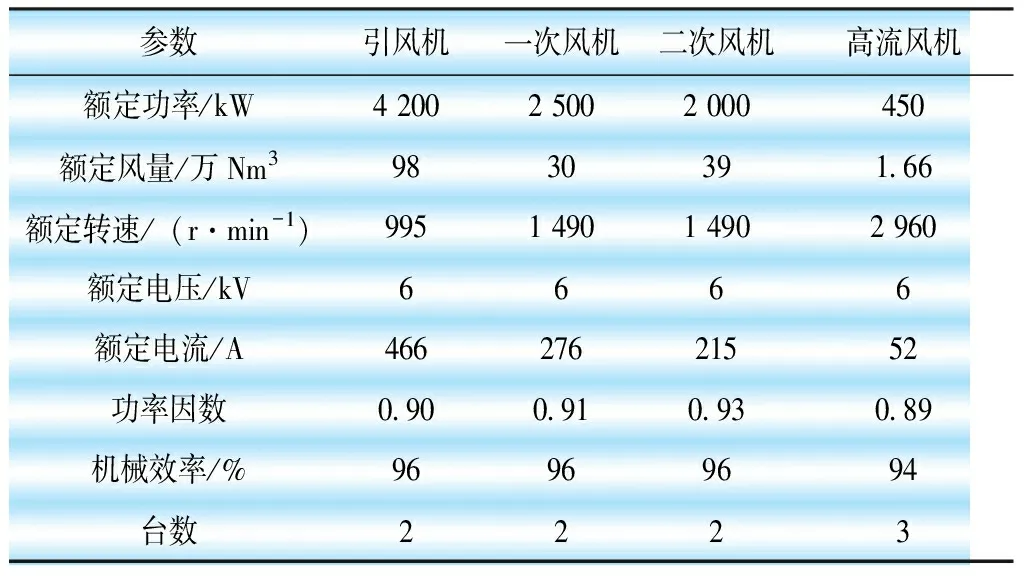

一次风机、二次风机、引风机等主辅机设备采用离心式风机变频调节。按照原先常规设计,锅炉的播煤风应由单独播煤风机来供风,现设计播煤风由一次风机来供风,取消播煤风机、引风机和脱硫增压风机,实现整体优化[1],降低了厂用电。各风机主要参数见表1。

表1 风机主要参数

1.1.1 炉膛料层厚度运行优化节电分析

炉膛料层厚度过高,一方面导致流化效果不良,另一方面还会导致风室压力、床层压力、料层差压等参数过高,一次风机、二次风机出口风压过高,风机耗电增加,厂用电率增大,同时加剧水冷壁磨损。作为超临界CFB机组,通过优化炉膛料层厚度,在保持原工况一次流化风量不变和炉膛差压基本不变的前提下,确保带负荷能力不降低,通过调整燃煤粒径,保证流化效果,有选择性地控制冷渣器运行方式,控制料层厚度,减少炉内无效床料数量,实现降低风室压力和低床压防磨节电运行。

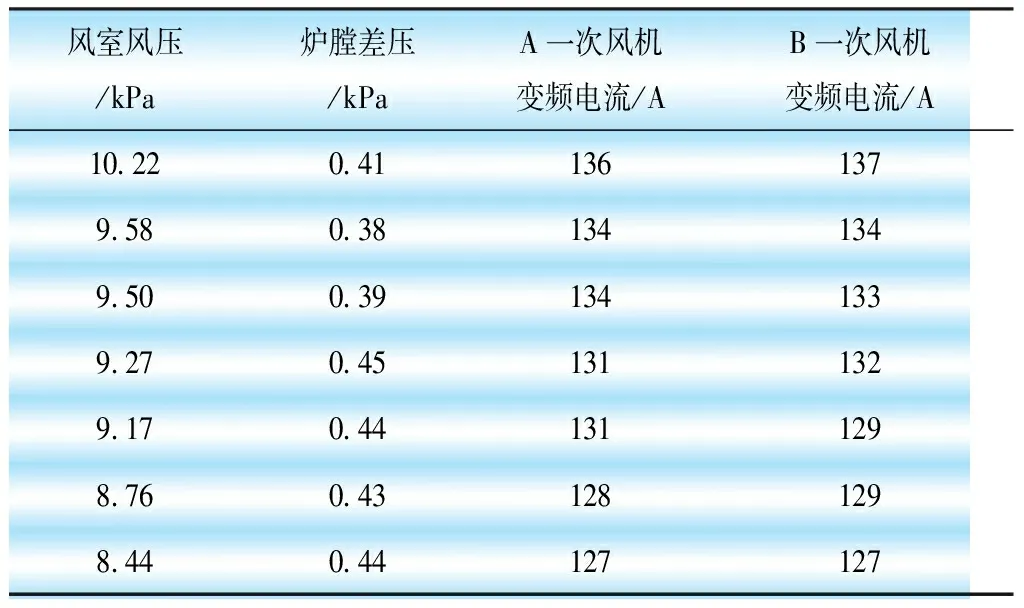

表2为236 MW工况下,优化料层厚度过程运行相关参数。

表2 料层优化运行参数

由表2可知,锅炉水冷风室压力从10.22 kPa降至8.44 kPa,而炉膛差压基本保持不变。床层压力由8.5 kPa降至5.5 kPa,料层厚度降低的同时,提高了二次风和播煤风的穿透度,提高了燃烧效率,降低了锅炉内部磨损,经济效益显著。

A一次风机电流降低9 A,B一次风机电流降低10 A,采用电压电流法[2]计算电机所耗功率如下:

(1)

式中:U为电机电压,kV;I为电机运行电流,A;μ为功率因数,%;θ为机械效率,%。

计算该工况下采用低床压运行,实现降低一次风机功率约170.6 kW,可降低厂用电率约0.072%。

1.1.2 降低烟道阻力运行优化节电分析

a. 合理控制脱硫脱硝运行,减少烟道腐蚀。锅炉采用炉内与炉外两级脱硫,炉内脱硫采用石灰石输送系统经返料器进入炉膛的干法脱硫方式。炉后采用石灰石—石膏湿法脱硫,合理分配炉内与炉外脱硫率,在湿法脱硫过程中,优化浆液循环泵与氧化风机在满负荷时投运台数,合理控制脱硫浆液的pH值和密度,提高脱硫效率,减少浆液循环泵和喷淋层数量,降低脱硫塔的阻力。

b. 根据布袋除尘器的特性和运行要求,在保证安全的前提下,将布袋差压控制在低限,降低布袋的差压。

c. 对锅炉本体、烟道和风道加强巡检和检修,保证锅炉严密性。在空预器前后安装监测孔,通过便携式烟气分析仪定期测量,确保换热面安全稳定运行。

d. 加强吹灰运行管理,根据煤质和运行情况,灵活调整吹灰范围和频次,制定合理的吹灰制度并严格执行。减少受热面积灰,降低系统阻力,减小空预器压差。

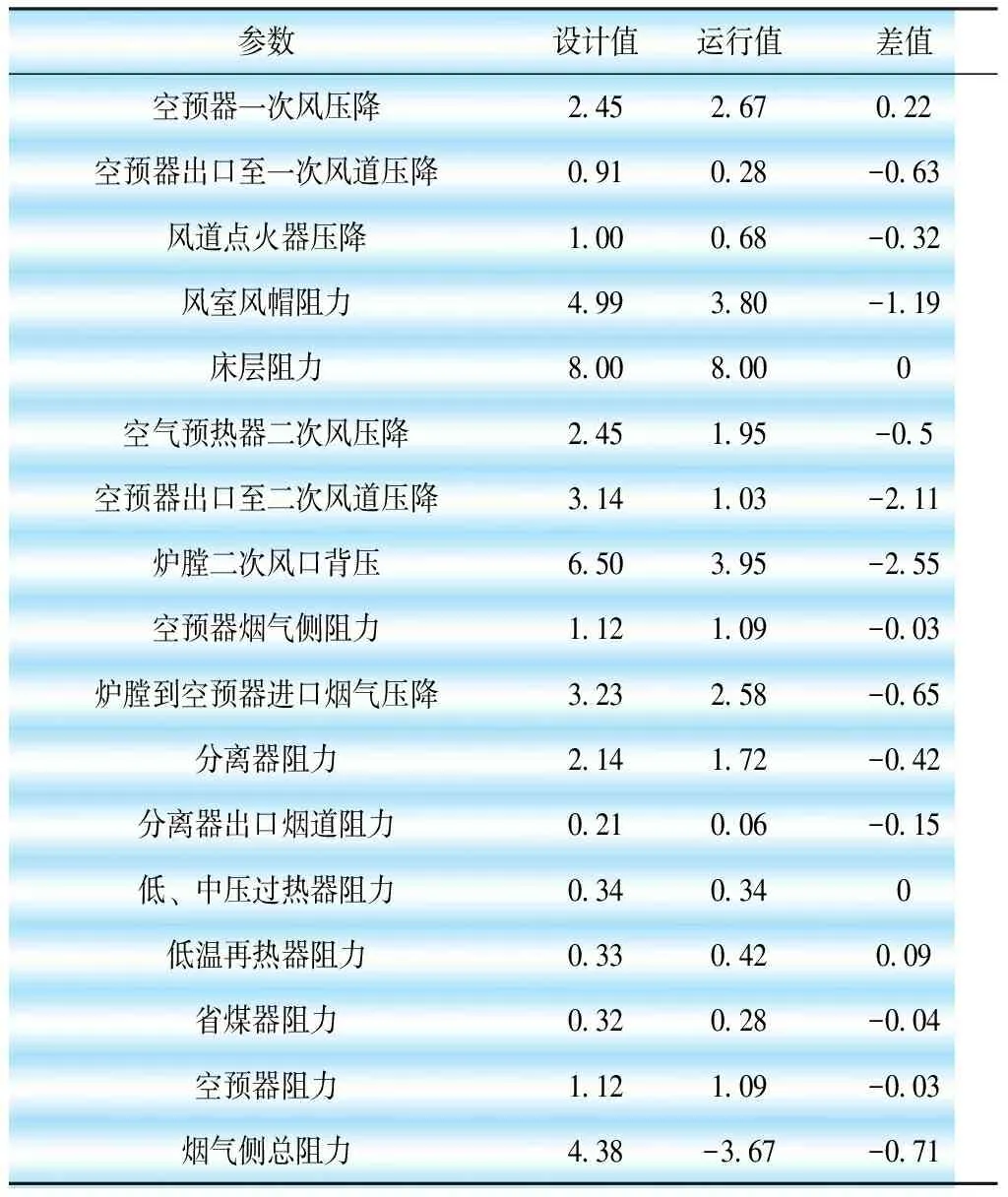

采集锅炉满负荷烟道压降参数见表3。

表3 烟道压降参数 kPa

由表3可知,通过运行优化,锅炉满负荷工况烟气侧总阻力比设计值低0.71 kPa,节电效果明显。

1.1.3 离心式风机变频调节节电分析

风机流量调节方式直接影响其性能和管路特性,风机的管路特性曲线由具体的管路系统自然形成,具有固定性。工频调节通过改变挡板开度实现风量调整,实际上就是通过改变管路特性实现流量调节,方法简单、易操作。减小挡板开度控制流量时,人为增加了风机挡板及管网阻力,使风机运行效率降低,大部分电能被用来克服管道阻力,存在严重的节流损失。采用变频调节,随着转速、流量下降,风压也随之下降,因此电机功率下降。采用变频调速技术控制流量时,挡板可全开,管网阻力不变且保持最小,压力损失降到最低。通过改变风机的电机转速来实现风量调节,可有效降低风机耗电量,节能效果显著。

以2号锅炉实际运行数据对引风机、一次风机、二次风机进行节电计算[3],见表4。

表4 各风机耗电量

由表4可知,离心式引风机、一次风机和二次风机采用变频调节相比工变频耗电差值全天总计94 008 kWh,换算功率为3 917 kW,可降低厂用电率约1.66%。

采用炉内喷钙和湿法脱硫相结合方式,其三大风机均选用离心式风机变频调节,而某电厂选用同型号锅炉、汽轮机,采用炉内喷钙和半干法脱硫,一次风机和二次风机选用离心式风机,引风机选用轴流式风机。湿法脱硫反应速率快、效率高,但投资较高;半干法脱硫效率较低,操作程序少,钙硫比高,运行成本高,如脱硫达不到要求,仍需增加湿法脱硫[4]。两电厂不同负荷下引风机运行相关参数对比见表5。

表5 不同形式引风机运行参数

1.2 除灰器底部大灰斗设计及空压系统优化设计

布袋除尘器采用大灰斗方案,除尘器较常规提高10 m,每台除尘器下部设计2个大灰斗,总有效容积不小于2 240 m3。为保证除尘器灰斗内灰的流动性,单台炉配置2台风量为17 m3/min、功率为37 kW气化风机,取消常规灰库,省去气力输灰环节,全厂锅炉本体水冷螺杆式空压机配置由原先9台减至4台,空压机只用于空预器除灰,单台空压机功率为250 kW,单台锅炉可实现节电588 kWh,可降低厂用电率约0.249%。

1.3 单台高流返料风机运行

锅炉并列布置3台多级离心风机,其特点为高压头、低流量。每台高压流化风机容量为50%,正常运行两运一备。高压流化风系统主要提供回料器流化风和火检冷却风,通过调节挡板保证各支路要求的风量。

通过运行优化调整实现高压流化风机两备一运,停运1台6 kV的高压流化风机,调整后运行参数对比见表6。

表6 高流风机参数对比

经计算,优化后实现单台高流风机运行可节电约251 kWh,降低厂用电率约0.106%。

1.4 同轴驱动汽动给水泵组设计

采用35%电动给水泵组和100%汽动给水泵组,启动完成后运行全过程采用汽动给水泵组供水。通过优化汽动给水泵组标高,实现了给水泵与前置泵同轴驱动,降低了给水泵组功耗,优化了汽轮机排汽方式,取消了汽轮机排汽蝶阀,降低了排汽系统压损,保证给水泵汽轮机组高效率运行。

汽动给水泵组通过汽轮机抽汽做功,输出轴直接拖动给水泵,而采用电动给水泵组,需由厂高变压器返送电做功,汽动给水泵耗汽,电泵耗电[5-6]。因此,汽动给水泵组相比电泵厂用电节电为同负荷电泵耗电与汽泵耗汽所需的辅机电耗差值。

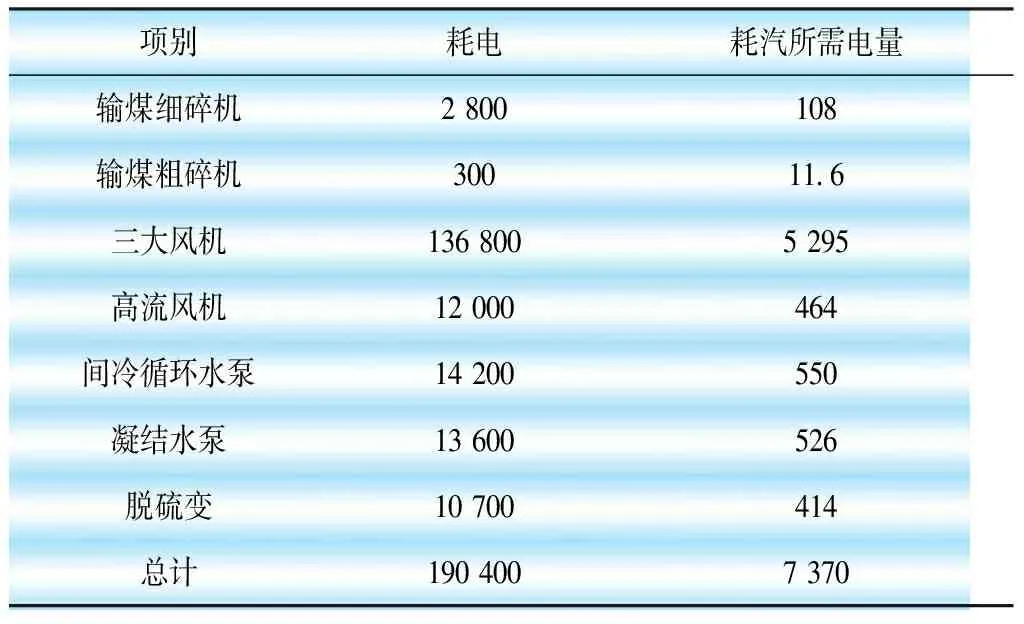

根据经验值折算236 MW负荷下需给水泵功率5 492 kW。给水系统如果采用电泵给水泵组,236 MW工况下,电动机效率为96%,液力耦合器效率为85%,给水泵效率为78%,所需电泵电机功率为8 629 kW,占厂用电约3.66%。采用同轴驱动汽动给水泵组全天相应系统所需耗电见表7。

表7 汽泵耗汽所需电量 kWh

由表7可知,采用同轴驱动汽动给水泵组全天所需辅机耗电量为7 370 kWh,换算相应功率约307 kW,而采用电动给水泵组需厂用电8 629 kWh。因此,采用同轴驱动汽动给水泵组相比采用电动给水泵汽节电8 322 kWh,可降低厂用电率约3.526%。

1.5 采用间接空冷

汽轮机侧采用间接空冷系统,每台机组配备2台变频间冷循环泵,经运行优化,根据机组真空调整变频,使机组保持在最佳真空方式下运行。随着气温升高,单泵运行调整频率超过33 Hz仍需提高转速时,切换为双泵运行,双泵运行起始频率为15 Hz,2台泵转速和频率调平。

236 MW负荷下只运行1台间冷循环水泵(6 kV),实际运行电流为39 A。相比同行业同负荷直接空冷电厂冬季运行24台空冷风机(380 V),实际运行电流为150 A,且满出力运行1台开式水泵,计算可节电1 697 kWh。 另外将主机间接空冷水和闭式冷却水连通,冬季运行时,闭式水由主机间冷水代替,省去了开式水泵用电(355 kWh),经计算采用间接空冷相比直接空冷可降低厂用电率约0.869%。

2 超低厂用电率分析

350 MW CFB机组超低厂用电率是多方面合理调整、控制的结果,设备选型、风机和变频器合理控制、烟道阻力控制、间冷循环泵合理使用、低床压运行等都起到降低厂用电率的作用。对2号机组负荷和厂用电率统计,得出平均厂用电率为5.15%,平均负荷为236 MW。

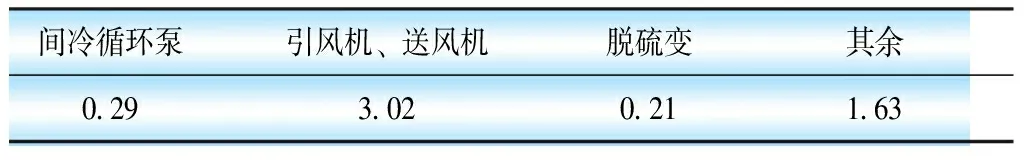

采用间接空冷可进一步降低厂用电率,通过其他优化调整,共降低厂用电率5.91%,增加上网电量33.47万kWh,可显著提高经济效益。统计分析2号机组厂用电率构成见表8。

表8 厂用电率构成 %

3 结论

a. 采用低床压优化运行可降低一次风机压力1.78 kPa,降低一次风机电流19 A,降低一次风机功率170.6 kW,降低厂用电率约0.072%。

b. 通过运行优化,锅炉满负荷工况烟气侧总阻力比设计值低0.71 kPa,离心式风机变频调节相比轴流式风机变频调节更节电。

c. 除灰器底部大灰斗设计及空压系统优化设计,相比气力输灰可节电588 kWh,可降低厂用电率约0.249%。

d. 通过运行优化,采用单台高压流化风机运行,由原先两运一备转为一运两备,节电251 kWh,可降低厂用电率约0.106%。

e. 采用汽动给水泵相比电泵节省电量8 322 kWh,可降低厂用电率约3.526%。

f. 采用间接空冷相比直接空冷节电1 697 kWh,冬季由间接空冷水直接带闭式水,省去了开式水泵的用电,总计可降低厂用电率约0.869%。

g. 统计2号机组平均厂用电率为5.15%,平均负荷为236 MW。

参考文献:

[1] 高继录,庞开宇,路军峰,等. 电站锅炉风机运行优化试验研究[J].东北电力技术,2015,36(11):7-9.

[2] 翟得双.降低燃煤电厂厂用电率分析[J].中国电力,2015,48(3):9-12.

[3] 汪书草,盛明珺,胡 丹.风机泵类高压变频改造的节能分析及计算方法[J].电力自动化设备,2011,3(3):117-120.

[4] 郑 金,裴玉良,曾 剑,等.管网优化实现风机二合一改造[J]. 热力发电,2012,41(4):72-74.

[5] 王 健,辛国言.辅汽驱动汽泵替代电泵运行方案与优化研究[J].东北电力技术,2014,35(11):12-14.

[6] 姚 远,潘秀秦,揭其良,等.火电机组汽动引风机改造控制策略研究[J].东北电力技术,2014,35(4):24-26.