水基纳米乳液润滑剂AF-Lube的研制与应用

丁 玉,易 勇,夏小春

(中海油田服务股份有限公司油田化学研究院,河北燕郊 065201)

在钻井过程中,钻柱与套管之间,钻具与井壁之间会产生摩擦,从而大幅提高钻柱的旋转阻力和提拉阻力,不仅使钻杆、钻具等器械损耗加快,甚至可能导致卡钻等井下复杂情况[1]。向钻井液中加入润滑剂,可有效的降低钻井过程中钻柱的旋转阻力和提拉阻力,减少能耗及钻具的磨损,避免卡钻等井下复杂情况[2]。

近年来,水基纳米乳液润滑剂发展迅速。因其具有润滑效果好,环保无毒,无荧光的优点而广泛应用于海上油田[3,4]。但是,目前所生产的水基纳米乳液润滑剂粒度分布较宽、稳定性较差,且凝固点较高,在气温较低时容易凝固。而海上气温偏低,在渤海等地区冬天海上气温甚至能低至-30℃,导致水基纳米乳液润滑剂凝固,无法流动。而再次升温后凝固的乳液会破乳分层,失去润滑能力。

为此,本文从降低凝固点和提高水基纳米乳液润滑剂稳定性两方面出发,研究水基纳米乳液润滑剂的制备,并对其性能进行了评价。

1 实验部分

1.1 材料与仪器

1号植物油酯,主要成分为油酸甲酯,酸值0.65 mg KOH/g,工业品;2号植物油酯,主要成分为氯化油酸甲酯,酸值2.0 mgKOH/g,工业品;3号植物油酯,主要成分为油酸乙酯,酸值0.59 mgKOH/g,工业品;单油酸甘油酯,表面活性剂,分析纯;十聚甘油单油酸酯,表面活性剂,工业品;膨润土产自夏子街;商品PF-Lube润滑剂,天津中海油服化学有限公司;其余材料均为市售品。

Zetasizer Nano ZS90纳米粒度仪,英国马尔文公司;六速旋转黏度计,极压润滑仪,美国FANN公司;高精度半导体凝固点测试仪NGB2-2,天津市精易工贸有限公司;ZNS型失水仪,青岛海通达专用仪器有限公司。

1.2 实验方法

1.2.1 水基纳米乳液润滑剂AF-Lube的制备 制备纳米乳液常见的方法分为高能乳化法和低能乳化法。高能乳化法主要是指利用高压均质器等设备输入能量,使油水混合液乳化,此方法成本往往较高,并需要特定的设备。低能乳化法主要是改变乳化温度或组分来改变表面活性剂的自发曲率,从而利用储存在表面活性剂体系中的化学能对油水混合液进行乳化,进而诱导体系发生相转变,得到纳米乳液[5-12]。本研究以低能相转变法进行纳米乳液润滑剂的研制,具体制备方法如下:按一定比例混匀一定量的植物油酯和表面活性剂,加热到一定的温度,一边搅拌一边将多元醇的水溶液逐步滴加到混合好的植物油酯和表面活性剂里,制得水基纳米乳液润滑剂AF-Lube。

1.2.2 基浆和钻井液的配制

(1)预水化膨润土浆:在1 L蒸馏水中加入120 g膨润土,搅拌1 h后静置室温养护24 h以上,再次搅拌均匀得到预水化膨润土浆。

(2)淡水基浆:在浆杯中加入159.75 g预水化膨润土浆和150 mL蒸馏水,使用高速搅拌器在11 000 r/min下搅拌20 min得到淡水基浆。

(3)模拟海水基浆:按美国材料与试验协会标准ASTM D1 141.98《Standard Practice for the Preparation of Substitute Ocean Water》配制模拟海水。在浆杯中加入159.75 g预水化膨润土浆和150 mL模拟海水,使用高速搅拌器在11 000 r/min下搅拌20 min得到模拟海水基浆。

(4)PEM钻井液配方:3%海水膨润土浆+0.2%烧碱+0.2%纯碱+0.15%黄原胶(PF-XC)+0.3%聚阴离子纤维素(PF-PAC-LV)+1.0%沥青树脂(PF-TEMP)+3.0%封堵剂(PF-GreenSeal)+3.0%KCl+2.0%聚合醇(PF-JLX-C),重晶石加重至1.2 g/cm3,高速搅拌下,按配方顺序加料,之后高速搅拌60 min。

(5)PEC钻井液配方:3.0%海水膨润土浆+0.2%烧碱+0.2%纯碱+0.15%黄原胶(PF-XC)+0.2%聚阴离子纤维素(PF-PAC-LV)+1.0%降滤失剂(RS-1)+0.5%部分水解聚丙烯酰胺类包被剂(PF-PLH)+0.5%有机正电胶(JMH-YJ),重晶石加重至 1.2 g/cm3,高速搅拌下,按配方顺序加料,之后高速搅拌60 min。

1.3 评价方法

1.3.1 凝固点 用NGB2-2凝固点测试仪测定样品凝固点,每个样品测定三次取平均值。

1.3.2 粒径 对制备的润滑剂进行稀释后,在25℃下用Zetasizer Nano ZS90测试其粒径,激光波长为633 nm,散射角度为90°,每个样品分别测量三次取平均值为粒径。

1.3.3 钻井液性能 将测试样品分别加入淡水基浆、模拟海水基浆和两个体系的钻井液中,高速搅拌20 min后,在一定温度下滚动老化16 h,冷却至室温,高速搅拌5 min后在49℃下测定流变数据,用极压润滑仪测量扭矩。

2 结果与讨论

2.1 水基纳米乳液润滑剂AF-Lube的配方

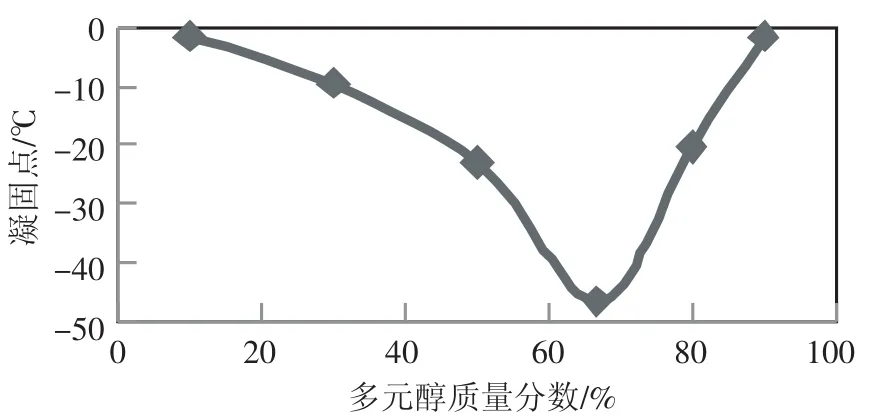

2.1.1 水相的选择 综合考虑成本、环保和安全等因素,选用多元醇水溶液作为水基纳米乳液润滑剂的外相。不同含量多元醇水溶液的凝固点(见图1)。由图1可知,多元醇质量分数在30%~80%时凝固点较低,低于-10℃。但同时考虑到润滑剂里增加油相有利于润滑性能的提高,因此适宜的多元醇溶液的质量分数为30%~60%。

图1 不同含量多元醇水溶液的凝固点

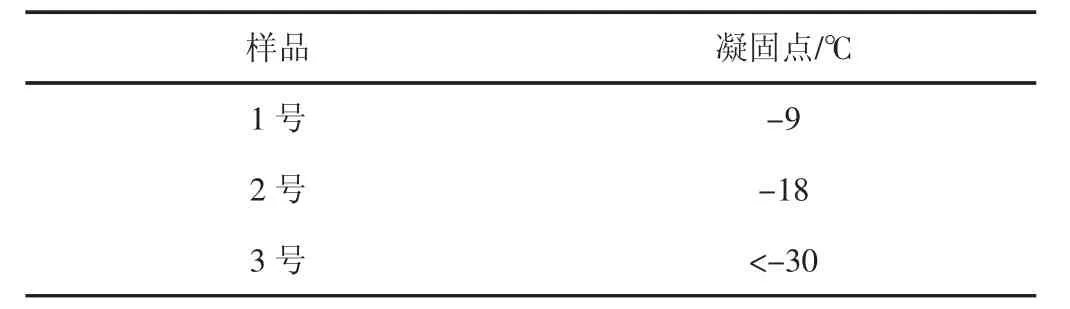

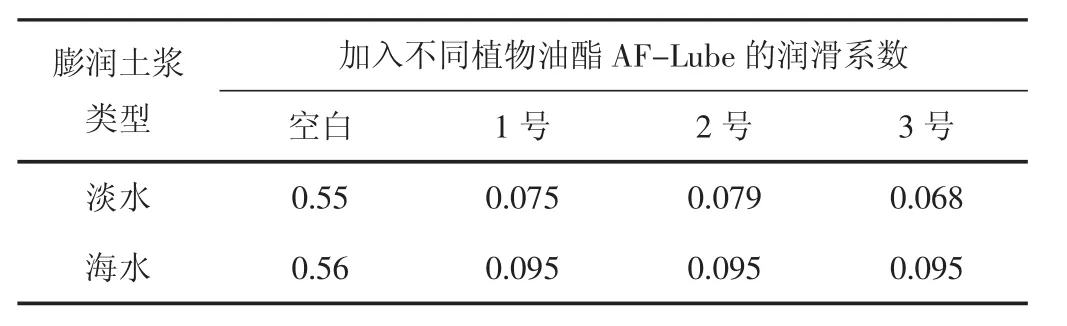

2.1.2 油相的选择 按一定实验条件分别用1~3号植物油酯制备水基纳米乳液润滑剂AF-Lube,测定所制得AF-Lube的凝固点,测定结果(见表1)。在淡水膨润土基浆和海水膨润土基浆中按1.0%加量分别加入上述三种AF-Lube,测试其润滑系数并和空白基浆对比,结果(见表2)。由表可知3号植物油酯制备的AFLube凝固点和润滑能力均优于1号和2号植物油酯制备的AF-Lube,因此选择3号植物油酯作为水基纳米乳液润滑剂的油相。

表1 不同类型植物油酯制得AF-Lube的凝固点

表2 植物油酯类型对AF-lube在淡水基浆和海水基浆中润滑性能的影响

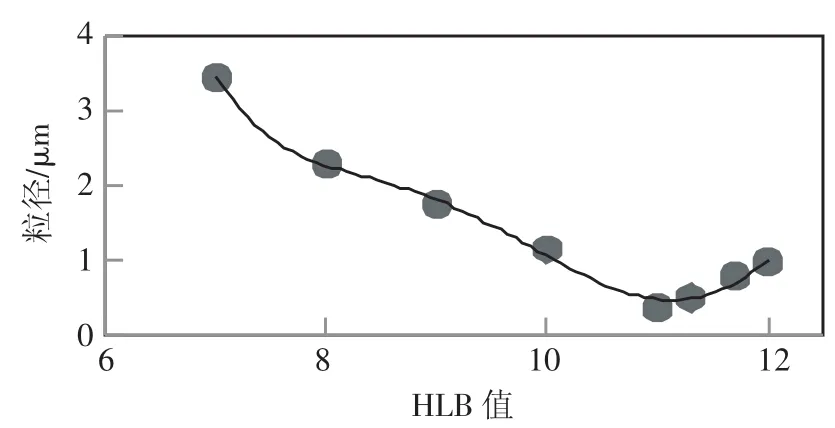

2.1.3 HLB值的选择 HLB值反映了表面活性剂亲水亲油的能力。在合适的HLB值范围内,表面活性剂在油水界面上排列将更紧密,降低界面张力的能力将更强,制得的水基纳米乳液润滑剂粒径和稳定性才更好。单一表面活性剂在油-水界面形成的界面膜往往不够致密,形成的乳液稳定性较差。而研究发现,使用两种具有不同HLB值的表面活性剂进行复配,通常能够在油-水界面上形成致密的复合膜,使得乳液稳定性较高。本研究选用单油酸甘油酯和十聚甘油单油酸酯复合表面活性剂作为乳化剂。为研究复合表面活性剂的HLB值对乳液稳定性的影响,分别配制HLB值为7~12的水基纳米乳液润滑剂样品,所得样品粒径(见图2)。由图2可知,只有在HLB值为11~12的范围内时,得到的水基纳米乳化润滑剂的粒径最小,当混合表面活性剂的HLB值在7~9时,体系的粒径急剧增大,乳液稳定性很差,静置后很快出现分层效果。因此优选了体系的HLB值为11,此条件下制备的水基纳米乳液润滑剂AF-Lube样品稳定时间超过30 d。

图2 AF-Lube的粒径随混合表面活性剂HLB值的变化

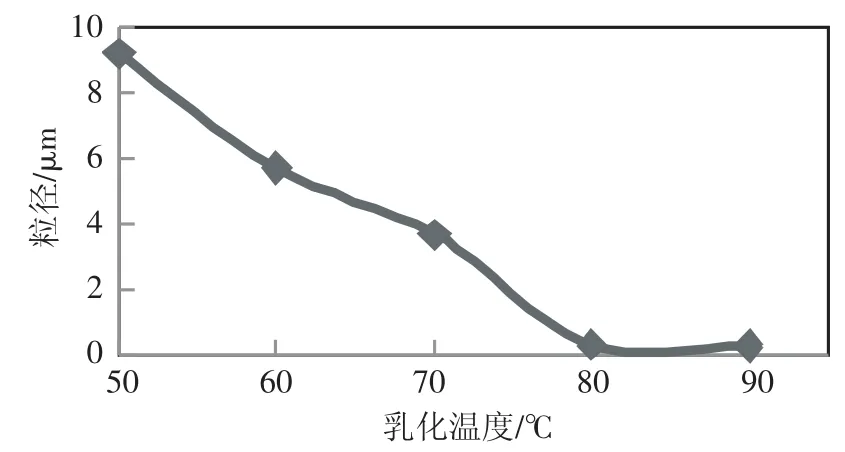

2.1.4 乳化温度对水基纳米乳液润滑剂的影响 乳化温度会影响体系的表面张力。当乳化温度升高时,表面活性剂中的亲水基团会趋于卷曲,导致疏水性增强,整个体系的界面张力会逐渐降低,因而制得的乳液粒径更小。不同乳化温度下制备的水基纳米乳液润滑剂粒径(见图3)。由图3可知,80℃~90℃反应条件下形成的乳液粒径更小。综合考虑能耗因素,确定乳化温度为80℃。

图3 AF-Lube的粒径随体系乳化温度的变化

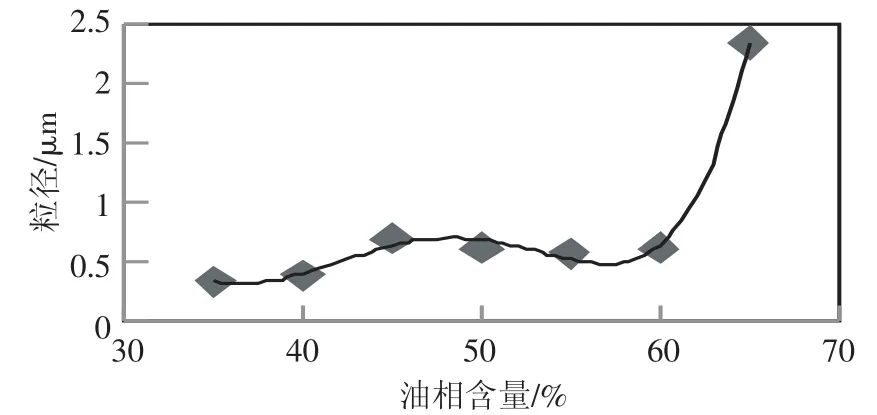

2.1.5 油相含量对水基纳米乳液润滑剂的影响 提高油相含量往往可以提高润滑剂的润滑性,但却可能导致乳液的不稳定。在表面活性剂加量不变的前提下,提高油相比例,制备一系列水基纳米乳液润滑剂样品,并测试其粒径,所得结果(见图4)。由图4可知,当体系的油相含量不高于60%时,体系的油相含量对制成的水基纳米乳液润滑剂粒径影响不大。证明制得的水基纳米乳液润滑剂有很好的稀释稳定性。当体系的油相含量高于60%时,乳液的粒径急剧变大且稳定性很差,静置后即出现分层效果。因此,选择油相含量在35%~60%。

图4 AF-Lube粒径随油相含量的变化

2.2 水基纳米乳液润滑剂的稳定性

水基纳米乳液润滑剂外观呈乳白色液体,平均粒径在350 nm左右,凝固点低于-30℃。将样品放置一个月后,再次测定其粒径。刚制备的样品和放置一个月后样品的粒径对比结果(见表3)。由表3可知水基纳米乳液润滑剂的稳定性很好,放置1个月后粒径有所增加,但是变化不大,这主要是由于润滑剂的粒径较小,因此小液滴的布朗运动可以有效地抑制重力的作用,提高了润滑剂的沉降,絮凝,聚结及上浮稳定性。因此水基纳米乳液润滑剂与常规乳液润滑剂相比,具有突出的防冻能力和稳定性,添加到钻井液中,可满足较低温度环境下的油田钻井施工要求。

表3 水基纳米乳液润滑剂的放置稳定性

2.3 润滑剂的性能评价

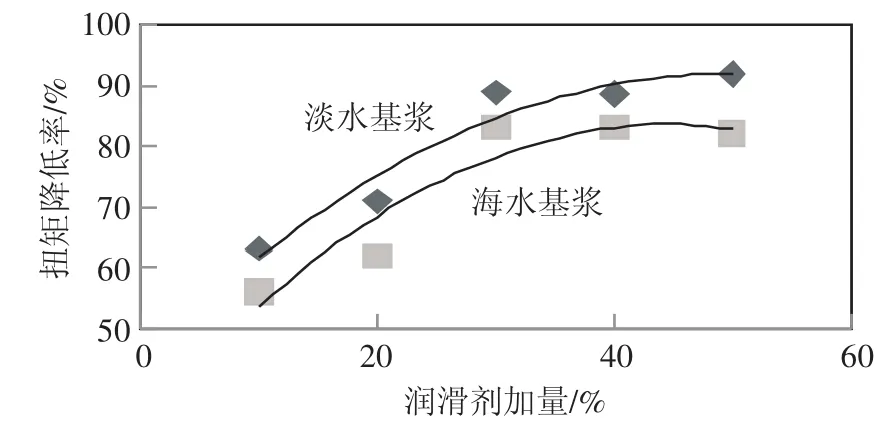

分别在淡水基浆和模拟海水基浆中加入10 kg/m3~50kg/m3水基纳米乳液润滑剂AF-Lube,高速搅拌20min后用极压润滑仪测试扭矩,同时测试空白基浆的扭矩。以空白基浆扭矩为基数,计算AF-Lube在不同加量下基浆的扭矩降低率,结果(见图5)。由图5可知,加量大于10 kg/m3时在淡水基浆和模拟海水基浆中均可将扭矩降低50%以上。当加量在30 kg/m3~50 kg/m3时,随着润滑剂加量的提高,润滑剂在淡水和模拟海水基浆中扭矩降低率都不再明显提高,这可能是因为在现有实验条件下,简单基浆中摩阻已经减小到接近极限,提高润滑剂加量也无法进一步降低摩阻。

图5 AF-Lube加量对淡水基浆和海水基浆扭矩降低率的影响

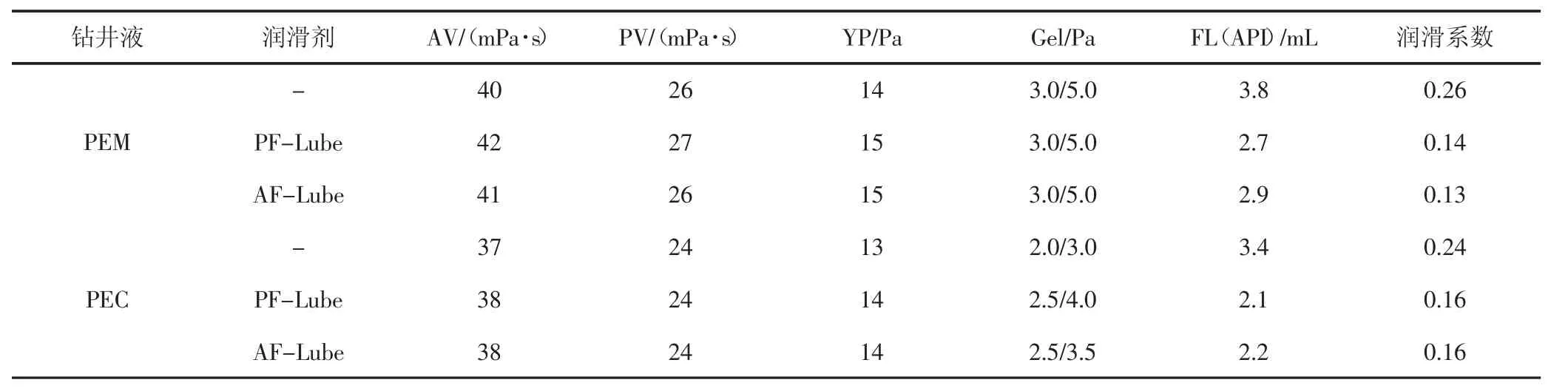

分别在海上油田使用的PEM钻井液和PEC钻井液中加入30 kg/m3水基纳米乳液润滑剂AF-Lube,对比样品PF-Lube,在120℃下热滚16 h后,测量流变,API滤失和润滑系数,结果(见表4)。

3 现场应用

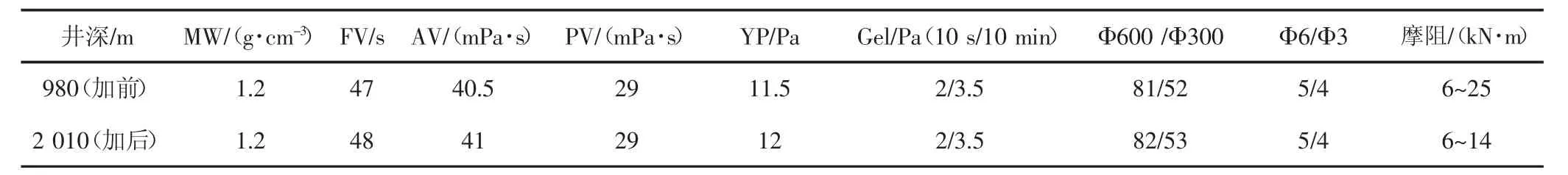

AF-Lube于2016年应用于渤海某区域钻井作业,降低摩阻效果良好。以CFD某井为例,简要介绍水基纳米乳液润滑剂AF-Lube的应用效果。该井采用PEM钻井液体系,钻井液密度为1.2 g/cm3,在钻进过程中扭矩为6 kN·m~25 kN·m,摩阻较大且扭矩波动幅度较大。加入 AF-Lube并维持加量在 10 kg/m3~30 kg/m3,三开完钻井深2 420 m。该井在钻井过程中未发生卡钻事故,钻井液润滑性能较好。加入AF-Lube前后钻井液的典型性能(见表5)。由表5可知,AF-Lube对PEM钻井液的流变性能影响很小,能显著降低扭矩,减小扭矩波动幅度。

4 结论

以多元醇和水的混合溶液为外相,以植物油酯为内相,在复合乳化剂作用下通过简单的相转变组分法制备了一种水基纳米乳液润滑剂AF-Lube。AF-Lube凝固点低于-30℃,解决了冬季海上作业时润滑剂可能凝固失效的问题。同时AF-Lube的稳定性良好,可较长时间存放不会破乳失效。实验所得最佳配方为:多元醇溶液的质量分数为30%~60%,主要含有油酸乙酯的3号植物油酯含量为35%~60%,复合乳化剂HLB值为11~12,乳化温度80℃~90℃。

表4 AF-Lube和商品润滑剂PF-Lube对PEM和PEC钻井液性能的影响

表5 加入AF-Lube前后PEM体系性能变化

在淡水基浆和模拟海水基浆中加入30 kg/m3水基纳米乳液润滑剂AF-Lube后,淡水基浆和模拟海水基浆扭矩均降低80%以上。在PEC和PEM钻井液中加入30 kg/m3AF-Lube后,钻井液的润滑系数由0.24~0.26降至0.13~0.16且流变性变化较小,能有效提高钻井质量。

[1]张世杰.石油钻井的钻头选择及钻井液确定[J].中国石油和化工标准与质量,2012,(12):205.

[2]夏小春,胡进军,孙强,等.环境友好型水基润滑剂Green-Lube 的研制与应用[J].油田化学,2013,30(4):491-493.

[3]李德江.钻井液润滑剂的现状及发展方向[J].石油钻探技术,1998,22(6):35-38.

[4]张文,杜昱熹,孔凡波.一种乳液型钻井液润滑剂的制备及性能评价[J].石油与天然气化工,2016,45(4):73-74.

[5]S.M.Jafari,Y.He,B.Bhandari.Optimization of nano-emulsions production by microfluidization[J].European Food Research Technolnology,2007,225(5-6):733-741.

[6]D.Guzey,D.J.Mcclements.Formation,stability and properties of multilayer emulsions for application in the food industry[J].Advances in Colloid and Interface Science,2006,128-130:227-248.

[7]孙鹏飞,等.D相乳化法制备D4乳液的研究[J].印染助剂,2010,27(5):11-13.

[8]W.R.Liu,D.J.Sun,C.F.Li,Q.Liu,H.Xu.Formation and stability of paraffin oil-in-water nano-emulsions prepared by the emulsion inversion point method [J].Journal of Colloid and Interface Science,2006,303(2):557-563.

[9]A.Forgiarini,J.Esquena,C.Gonzalez.Formation of nano-emulsions by low-energy emulsification methods at constant temperature[J].Langmuir,2006,17(7):2076-2083.

[10]L.J.Wang,R.Tabor,J.L.Eastoe,X.F.Li,R.K.Heenan,J.F.Dong.Formation and stability of nanoemulsions with mixed ionic-nonionic surfactants [J].Physical Chemistry Chemical Physics,2009,42(11):9772-9778.

[11]L.Wang,K.J.Mutch,J.Eastoe,R.K.Heenan.Nanoemulsions Prepared by a Two-Step Low-Energy Process[J].Langmuir,2008,24(12):6092-6099.

[12]赵春花,项涛,夏小春,等.防冻型纳米乳化石蜡PF-EPF的研制与应用[J].钻井液与完井液,2016,33(5):9-10.