304不锈钢胶粒水管道腐蚀开裂分析

李轶卿,薛鉴鹏,张功超

(中国石油独山子石化公司乙烯厂,新疆 独山子 833699)

中国石油独山子石化分公司乙烯厂橡胶联合车间橡胶装置SSBR生产线胶粒水管线自汽提釜用泵将胶粒水输送至后处理初级脱水振动筛。自2017年6月至2018年3月以来SSBR胶粒水线出现6次泄漏,严重影响生产线正常生产计划。通过对该胶粒水管线泄漏段进行化验分析,为评估该胶粒水管线运行性能以及为更换胶粒水管线提供依据。

1 胶粒水管道腐蚀情况

胶粒水管道运行参数:材质304,介质为胶粒水,胶粒水温度 98~108℃,胶粒水压力 0.6~0.7MPa,规格φ114×3mm。在日常工艺操作开停车程中胶粒水管道会出现压力骤升以及胶粒水与低压蒸汽交替流通的操作工况。

通过对胶粒水管道的现场腐蚀开裂情况观察,管道的开裂部位出现在管线中间、焊缝附近或管托支撑区域附近,图1是胶粒水管道的宏观腐蚀形貌。分析图1可知,胶粒水管道焊缝部位的管道表面有明显的黄褐色腐蚀产物锈迹,布满纵向腐蚀裂纹,局部裂纹宽度较大,且裂纹扩展后相互交错,导致在运行过程中出现泄漏。

2 腐蚀分析

2.1 成分分析

图1 胶粒水管道宏观腐蚀形貌

采用德国SPECTRO Lab. M11型固定式光谱仪对管道母材及焊缝部位成分进行分析,结果如表1所示。分析表1可知,胶粒水管道的母材和焊缝成分均符合ASME SA-312中TP304牌号的元素含量要求。

2.2 腐蚀介质分析

丁苯橡胶装置在生产工艺上为防止胶粒发生聚合反应,在汽提单元加入了含有CaCl2水溶液的分散剂,导致汽提后的胶粒水中含有腐蚀介质氯离子,由于氯离子会诱发奥氏体不锈钢发生应力腐蚀开裂,因此,对氯离子进行了分析监测,表2为装置后处理单元1000线振动筛、挤压机部位胶粒水中氯离子的腐蚀监测数据。分析表2数据可知,胶粒水中确实存在氯离子,且氯离子含量较高,300系列的不锈钢对氯离子都比较敏感,氯离子增加,开裂的可能性就会增加,而且氯化物应力腐蚀开裂没有最低氯离子浓度的限制,因为氯离子会发生浓缩,因此氯离子的存在给该304材质的胶粒水管道开裂提供了发生条件。

表1 胶液水管道成分分析(wt%)

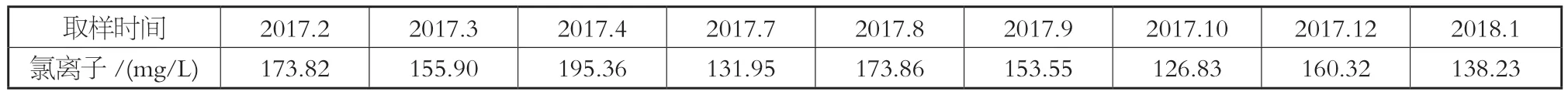

表2 胶粒水中氯离子含量分析数据

2.3 金相分析

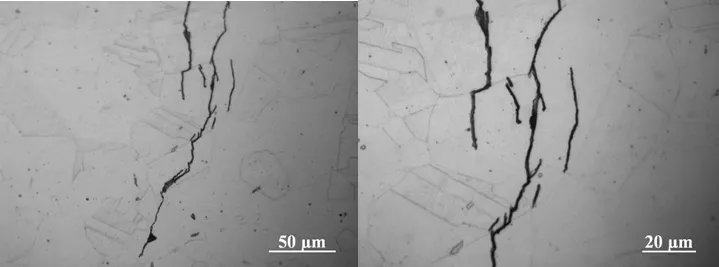

在胶粒水管道的裂纹尖端部位沿厚度方向切取截面样进行分析,图2为胶粒水管道裂纹尖端部位厚度截面金相图。分析图2可知,胶粒水管道的金相组织为奥氏体组织,裂纹走向呈典型的树枝状分布,贯穿整个厚度截面,且带有明显的应力腐蚀开裂特征,裂纹形貌为穿晶开裂。

图2 胶粒水管道厚度截面金相组织图

2.4 能谱分析

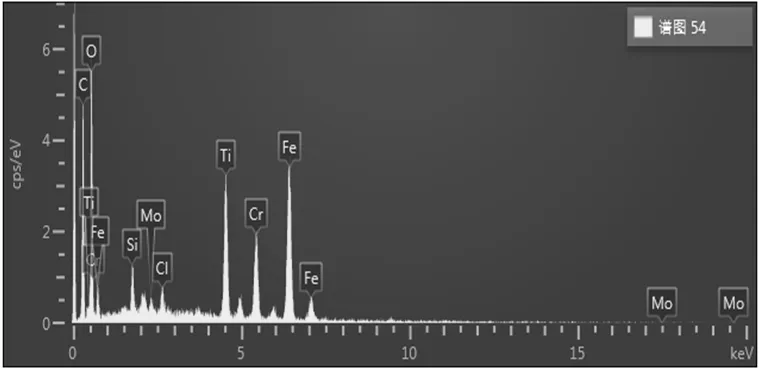

对断口部位的表面成分进行了能谱分析,分析结果如图3所示。分析图3可知,该断口表面成分主要以O、Si、Ti、Cr、Fe元素为主,还含有少量的腐蚀性元素,即Cl元素。

图3 断口表面能谱分析

2.5 腐蚀开裂原因分析

综合上述胶粒水管道的成分分析、腐蚀介质分析、金相分析及能谱分析,胶粒水管道材质为304奥氏体不锈钢,其对应力腐蚀开裂较为敏感,且胶粒水中含有大量的氯离子,大大增加了奥氏体不锈钢发生应力腐蚀开裂的可能性。此外,管道在冷加工过程中不可避免的存在冷变形应力,在这些条件的影响下,胶粒水管道具备了出现应力腐蚀开裂的可能性。在工艺运行工况中易出现骤冷骤热以及压力骤升等工况,也会导致管线出现应力腐蚀状况。从金相分析可知,裂纹形貌为枝状的穿晶裂纹,带有明显的应力腐蚀开裂特征。裂纹断口表面的能谱分析结果进一步表明裂纹尖端含有腐蚀性元素氯元素,可见,胶粒水管道的腐蚀开裂为氯化物应力腐蚀开裂。

3 防护对策

(1)从腐蚀介质的角度考虑,在不影响工艺生产的条件下将氯离子浓度降低到最小值,降低管道开裂的风险。

(2)采用超低碳不锈钢,如304LN或者316L,降低敏化温度区碳化物的析出量,提升材质的耐蚀能力。

(3)在管道焊接过程中,应考虑优化焊接工艺,减少焊接过程中热影响区敏化温度段的停留时间,降低发生敏化的风险,减少晶界缺陷,提高材料耐蚀能力。

(4)镍含量较高的合金具有抵抗应力腐蚀开裂的能力,可考虑在局部采用高镍含量的合金管道。

(5)可考虑在金属管道内壁进行粉末涂层处理,其耐温耐压,抗腐蚀能力较好。

(6)改善运行工况,避免出现温度骤升骤降及压力骤升的情况。

(7)提高管线厚壁,从而延长管线使用寿命。

4 试用过的防腐措施

(1)试用内衬聚四氟乙烯使用情况:试用6个月,受热材质变软,在物料冲刷的情况下内衬涂层断裂,试用失败(图4)。

图4

(2)试用热固熔涂料的情况:试用1年出现局部脱落情况,工艺产品不能接受轻微脱落,污染产品的情况,涂层试用失败(图5)。

图5

(3)试用厚壁316材质情况:2011年6月试用厚壁(6.5mm)的316L材质,直到2018年2月仍未出现裂纹缺陷,基本成功(图6)。

5 结语

由于工艺条件无法改变,采取使用厚壁为6.5mm的316L材质的管材是有效的措施,使用该措施的优点有降低由于泄漏导致人员烫伤的风险;降低由于泄漏造成的环境污染;实现两个生产周期无故障的完好状态,避免由于泄漏造成的停工。缺点有材料成本增加50%,安装成本增加10%。

图6

综上所述,综合考虑成本,包含环境成本和人员成本,采取使用厚壁为6.5mm的316L材质的管材是最有效的措施。

[1]黄伯云主编.有色金属材料手册[M].北京:化学工业出版社,2009.

[2]左景伊主编.常用腐蚀数据手册[M].北京:化学工业出版社,1985.