岩屑回注井井口改造在海上油田中的应用

陈国宏

(中海油能源发展股份有限公司工程技术分公司)

钻井过程中会产生岩屑、废液等废弃物,废弃物一般处理方法有处理后排放、循环回收再利用、生物处理、化学方法、填埋、地下回注等[1-3]。开发初期,中海油在渤海某油田采用钻屑回注技术,完成了钻井液海上零排放的目标。由于该油田最初开发是中海油与国外石油公司合作,在钻屑回注时,采用井口装置为水平式井口,使用的是芯轴式悬挂器[4-5]。这种井口装置的优点是井口装置整体高度相对比较短,占用空间小。

为满足油田后期综合调整和完善注采井网,需对油田井位进行加密,但该油田经过多年开发目前已无剩余空槽口,因此只能利用低效井井槽侧钻至新井位,其中钻屑回注井的侧钻较为特殊。由于钻屑回注井在结构,压力和防腐级别方面与生产井井口差别较大,在利用前必须对井口进行改造置换。为此,本文从更换井口装置方案到最终实施等关键环节进行了阐述,为后续此类作业提供借鉴。

一、D32ST01井原井口装置

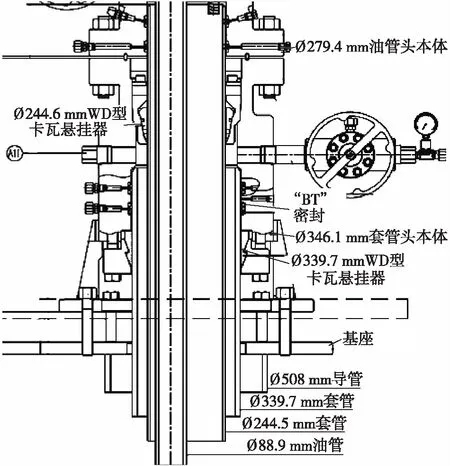

D32ST01井原井口装置从下至上,主要由Ø508 mm×Ø339.7 mm套管头,复合式套管头,油管挂,生产主阀,生产阀门,采油树帽等组成。Ø508 mm×Ø339.7 mm套管头与复合式套管头通过螺栓连接,油管挂坐于复合式套管头内,油管挂上端则通过法兰与生产主阀连接,生产主阀之上通过法兰与生产阀门连接,生产阀门之上则连接采油树帽。

Ø508 mm×Ø339.7 mm套管头坐于Ø508 mm隔水管顶部,Ø339.7 mm套管与悬挂器通过丝扣连接后坐挂于Ø508 mm×Ø339.7 mm套管头内,Ø339.7 mm套管挂与复合式套管头密封。同时,复合式套管头内坐有Ø244.6 mm套管悬挂器台阶,Ø339.7 mm套管与悬挂器连接后坐挂于复合式套管头内。同样,油管悬挂器悬挂Ø114.3 mm油管,并与复合式套管头密封。复合式套管头侧面安装生产阀门,其通道与油管挂的桥式通道沟通,通道上下位置由油管挂与复合式套管头密封。油管与套管的悬挂位置示意图如图1所示。

清蜡阀主要用于钢丝作业等提供通道,油管环空阀可提供Ø114.3 mm油管与Ø244.6 mm套管内环空的液体循环通道,Ø244.6 mm与Ø339.7 mm套管油套环空阀主要用于套管环空压力变化,生产阀门则用于开启或关闭生产,钻屑回注时,将回注管线接在生产阀门上,打开阀门,即可回注。

图1 D32ST01井油套管悬挂位置示意图

二、井口改造方案优选

目前海上油气田在生产井有上千口,使用井口从国外的FMC、喀麦隆、DRIL-QUIP到国内的金石等有数种,但井口装置改造是第一次,无经验可借鉴,因此选择一种安全、经济、易于实施的方案尤为重要。针对D32ST01井井口特点,筛选以下方案进行了充分论证和分析。

方案:保持井内套管不动,仅在地面进行井口切割。此方案需对平台上下甲板高度、Ø508 mm导管高度、导管头、Ø346.1 mm复合式套管头、Ø339.7 mm套管和Ø244.6 mm套管悬挂器高度,以及生产流程管线布局精确测量。该方案首先使用水力割刀从Ø244.6 mm套管悬挂器尾端进行冷切割,起出Ø244.6 mm套管悬挂器并拆除Ø346.1 mm复合套管头,此后再采用气焊热切割从外部切割Ø508 mm导管和Ø339.7 mm套管悬挂器,回收Ø508 mm导管头及Ø339.7 mm套管悬挂器。

此方案整个过程都在井筒内作业,操作复杂风险大、工具稀缺、费用较高约需150万元,如回接失败基本无处理手段。该方案整个切割置换井口作业都在地面进行,可精确操作和把控,即使出现问题利于查找和解决,使用工具普通且费用较低仅为30万元。此方案经济可行,易于实施。

三、井口装置改造目标

1. 关键技术

根据油田生产需求,D32ST01井需要侧钻为一口电泵生产井,为此需要将原油管挂提出井口,并更换有电缆穿越的油管挂;套管头也需换为能满足生产防腐、压力级别和结构要求的生产型井口。改造后井口见图2。

图2 D32ST01井改造后立式井口装置

此井口装置包括三大部分,即套管头、油管头、采油树。套管头的上端与油管头的下端通过法兰连接,油管头的上端则与采油树通过法兰连接。

在此对立式井口装置下部套管头部分进行重点介绍,Ø346.1 mm套管头采用WD型反向卡瓦坐于Ø339.7 mm套管顶端并采用2道BT密封,Ø244.6 mm套管通过WE型卡瓦坐于Ø346.1 mm套管头内,并在其上部坐Ø279.4 mm油管四通,油管挂坐于油管四通内,悬挂Ø88.9 mm油管,油管挂带有电缆穿越通道。

2. 井口改造程序

(1)先将采油树、油管挂及油管拆除。

(2)安装升高管、防喷器并对井口和套管试压。

(3)下入水力割刀切割Ø244.6 mm套管,切割位置尽量靠近套管悬挂器下端。

(4)下入可退式捞矛打捞Ø244.6 mm套管挂。

(5)拆升高管、防喷器及复合式Ø346.1 mm套管头。

(6)将导管头底部导管切割移除掉400 mm左右,避免割到Ø339.7 mm套管,敲击挤压使导管头下沉,脱离Ø339.7 mm芯轴式悬挂器。

(7)从复合式井口下部,紧靠下法兰面切割Ø339.7 mm芯轴式悬挂器延长颈,避免损坏Ø244.6 mm套管。

(8)移除整个复合式井口,拆除Ø339.7 mm芯轴式悬挂器及Ø508 mm导管头。

(9)重新作业安装新井口。

四、现场应用

1. 拆除井口头和Ø244.6 mm套管头

(1)精确测量Ø244.6 mm套管挂顶到采油树上平面的距离,精确测量油补距。

(2)拆除油管挂压帽,安装油管挂适配接头,组装升高管、防喷器组,对环形防喷器及连接部位试压。

(3)使用灌注泵向井内灌满海水,排除井内气体。

(4)钻台组合探Ø244.6 mm套管头管柱。管柱组合:Ø308 mm平底磨鞋+变扣(631×410)+Ø127 mm钻杆。

(5)缓慢下放钻具探Ø244.6 mm套管挂顶部,精确测量钻具方入,并与前面测量的数据进行对照,为切割深度的精确定位做好准备。

(6)仔细检查各下井工具尺寸,组下切割管柱:Ø146.1 mm水力割刀(配Ø88.9 mm刀片,最大切割外径Ø276.1 mm)+变扣(330×410)+Ø127 mm钻杆。

(7)切割深度:探Ø244.6 mm套管顶钻具方入+0.45 m(套管挂切割深度,套管挂长0.45 m)。

(8)割刀下井前应在井口做试验,以检验工具的可靠性及刀片张开前后的泵压变化值,并做好记录,为判断井下情况提供参考。

(9)用细麻绳将刀片卡紧,以防在下钻的过程中将刀片的刀尖碰坏,造成切割作业的失败。下钻过程,操作要平稳并控制下放速度,以防损坏刀片。

(10)将工具下至预定位置,接顶驱,启动顶驱,待钻柱旋转正常后,方能开泵。

(11)在切割中不要再调整泵压,以防切割不稳,损坏刀片,转速以80~100 r/min为宜。

(12)起钻。检查刀片,判断是否切割成功。

(13)拆立管防喷器组,将复合式井口头及割断的Ø244 mm芯轴式套管悬挂器上提移除。

2. 拆除Ø508 mm导管头

(1)连接管线至Ø508 mm导管旁侧口,使用隔膜泵向Ø508 mm导管和Ø339.7 mm套管环空注入海水,排空环空的气体,为后续切割导管作准备。

(2)使用乙炔切割一段导管头下端的一段导管(约50 cm)。

(3)下放导管头直至露出Ø339.7 mm套管挂。

(4)使用乙炔切割Ø339.7 mm套管挂。(由于导管头下移空间有限,该步先粗割Ø339.7 mm套管头丝扣位置)。

(5)移除Ø339.7 mm套管挂和Ø508 mm导管头。

(6)使用乙炔精割Ø339.7 mm套管并打磨。

备注:如Ø508 mm和Ø339.7 mm套管环空水泥较多,下入套铣筒进行套铣。

3. 依次安装新的井口装置

(1)安装套管头,Ø346.1 mm套管头下部内置WD型反向卡瓦,坐卡Ø339.7 mm套管,上部安装WE型卡瓦,坐卡Ø244.6 mm套管。

(2)安装Ø279.4 mm油管四通,下入油管,油管挂坐于油管四通内。

(3)安装主阀、采油树。

(4)连接试压管线至Ø244.6 mm套管翼阀,试压:低压2 MPa×5 min,高压20 MPa×15 min,压力不降,泄压,关闭所有阀门。安装结束后,试压合格,达到作业要求。

五、结束语

(1)D32ST01井为中海油第一口地面更换井口装置的回注井,通过设计方案与论证,摸索了一套较为有效的切割方案和坐井口方法。该井的成功实施,为后续类似井作业提供了基础。

(2)地面置换井口技术的实现,简化了侧钻方式和井身结构、降低了钻完井作业费用和井控风险。

(3)该项技术不仅可用于侧钻井,还可用于海上无人平台铁锈腐蚀、井流物腐蚀等因素造成的井口失效情况。

[1]赵雄虎,王风春.废弃钻井液处理研究进展[J].钻井液与完井液,2004,21(2):45-48.

[2]李厚铭,李学军,张福铭,等.国外油田钻井废弃物回注处理技术进展[J].科学技术与工程,2012,12(28):7318-7325.

[3]苏勤,何青水,张辉,等.国外陆上钻井废弃物处理技术[J].石油钻探技术,2010,38(5):106-110.

[4]刘亮,张铁军,李朝明,等.基于有限元分析的套管悬挂器颈部优化设计[J]. 重庆文理学院学报,2015,34(5):59-63.

[5]辜志宏,彭慧琴,徐云喜,等.井口装置和采油树PR2性能鉴定试验研究[J]. 石油机械,2012,40(4):79-82.