碳酸盐岩油藏定点射流深度均衡酸压工艺研究及应用

杜 勇

(中石化胜利油田分公司桩西采油厂)

桩西油田桩斜169块属裂缝性碳酸盐岩储层,采用打孔筛管完井,主力含油层系奥陶系八陡组、冶里-亮甲山组。八陡组裂缝及溶蚀孔洞、洞穴发育,钻遇孔洞的井段存在井漏及岩屑缺失;冶里-亮甲山组以晶间孔、裂缝及沿天然裂缝分布的溶蚀孔洞为主。岩性以白云岩为主,油层埋藏4 200~4 600 m,地层温度160℃,油层跨度150~550 m,原油物性好,气油比100 m3/t,属常压偏高温潜山稀油油藏。酸压工艺是提高碳酸盐岩油藏开发效果的主要储层改造措施[1-6],由于桩斜169块油层埋藏深、地层温度高,采用常规盐酸酸压工艺易导致酸岩反应速度快、酸蚀缝长短,无法实现深度酸压。此外,由于油层跨度大、裸眼井段长,采用常规笼统酸压工艺不能实现均匀酸压。为此,开展了提高储层改造措施的新型定点射流深度均衡酸压工艺研究,提高了酸蚀裂缝穿透深度,调整了地层吸液剖面,最大程度实现纵向各层的均衡改造。

一、定点射流深度均衡酸压机理

定点射流深度均衡酸压机理是针对油层埋藏深、地层温度高、油层跨度大、裸眼井段长的碳酸盐岩储层油井,采用前置常规酸、主体酸压体系“压裂液+胶凝酸”多级交替注入、闭合常规酸实现深穿透酸压,根据筛管井段储层物性的差异,配套采用定点射流酸压管柱结构,通过分流的方式对长裸眼段进行定点酸压,确保物性好储层优先进液,同时优化施工参数,最大程度实现纵向各层的均衡改造。前置酸采用常规酸,作用是解除近井地带的堵塞,此外,还可以降低地层的破裂压力;主体酸压体系采用“压裂液+胶凝酸”,作用是压开地层,溶蚀改造较深部的碳酸盐岩储层,建立起具有高导流能力的酸蚀裂缝通道,沟通较远处储层的有效天然裂缝系统。其中,压裂液能够造缝,降低地层温度,延缓酸岩反应速度,同时压裂液的造璧性也会降低后续交替注入胶凝酸的滤失。胶凝酸能够降低裂缝温度,减缓裂缝壁面岩石反应的速度,提高酸蚀裂缝的穿透深度。“压裂液+胶凝酸”多级交替注入可以依靠压裂液和胶凝酸之间的黏度差,使胶凝酸在缝内发生指进现象,产生不均匀的刻蚀沟槽,提高酸液的有效作用距离;用常规酸作为闭合酸,提高闭合裂缝导流能力。

二、定点射流深度均衡酸压液体系优选

1.全岩矿物分析

根据桩169-斜1井样品的全岩矿物分析结果,白云岩中白云石含量59% ~67%,平均62%,方解石含量10% ~31%,平均21.3%,两者之和平均83.3%,有利于实施酸压改造。

2.酸溶蚀实验

利用桩169-斜1井岩屑开展了酸溶蚀实验,实验结果见图1。从图1可以看出,20%HCl和12%HCl+2%HF的酸溶蚀率普遍大于58%,酸溶性较好,酸岩反应能够达到改造储层的目的。

图1 桩169-斜1井岩屑酸溶蚀实验结果

3.高温酸化缓蚀剂评价

桩斜169块地层温度160℃,必须向酸液体系中加入高温酸化缓蚀剂,降低对油管和筛管的损害。参考中国石油化工集团公司企业标准Q/SH 0352-2010酸化缓蚀剂技术要求,向20%HCl中添加筛选的4%高温酸化用缓蚀剂,在地层温度160℃条件下,进行耐高温酸化用缓蚀剂室内评价。实验结果表明,地层温度为160℃时,20%HCl+4%高温酸化缓蚀剂对N80和P110s钢片的腐蚀速率为45~49 g/(m2·h),达到一级品的标准,符合现场施工的要求。

4.压裂液及酸液配方优化

4.1 压裂液

桩斜169块地层温度160℃,优选采用耐高温乳液交联压裂液体系,该体系具有耐高温(>160℃)、抗剪切能力强、摩阻低、延迟交联(3~5 min)等优点,适合桩斜169块深层、高温储层改造。优化配方为:0.6%羟丙基瓜尔胶+0.6%高温稳定剂+0.3%微乳助排剂+0.3%破乳剂+0.01%消泡剂+0.2%杀菌剂+0.1%~0.2%pH调节剂+0.6%耐高温乳液交联剂(现场添加)。

4.2 酸液

(1)前置酸。桩斜169块储层以碳酸岩盐为主,优选常规酸液采用盐酸体系。优化常规酸配方为:15%盐酸+0.1%胶凝剂+4%高温酸化缓蚀剂+1.0%微乳助排剂+3%高温铁离子稳定剂+1.5%高效防膨剂。

(2)主体酸。常规盐酸酸压改造针对性较差,需要通过优化主体酸液体系提高酸液深穿透性能。向常规盐酸添加胶凝剂配制的胶凝酸具有黏度高、穿透能力强等特点,优选主体酸为胶凝酸。由于胶凝酸酸液的黏度直接影响了碳酸盐岩酸蚀裂缝穿透深度和导流能力,考虑到桩169-斜1井油层埋藏深、地层温度较高,优化胶凝剂添加比例为1.0%,盐酸浓度为20%,最终确定了胶凝酸配方为:20%盐酸+1.0%胶凝剂+4%高温酸化缓蚀剂+1.0%微乳助排剂+3%高温铁离子稳定剂+1.5%高效防膨剂。

三、定点射流深度均衡酸压工艺及参数优化

1.酸压工艺优选

1.1 地应力分析

近年来,针对逆作法施工的相关研究工作涵盖了基础理论研究、计算分析软件的编制与应用,以及与设计施工相结合的反演、预测、试验等工程应用研究。实践证明,在地铁施工过程中采用逆作法作业能够降低工程建设在支撑或锚杆结构方面的成本支出,把支护结构的变形控制在合理范围内,以及大幅减小对相邻建筑物的影响,实现降低工程造价、优化项目经济效益、减小支护变形等目的。逆作法在施工工艺与目标实现等方面较其他施工工法更为先进,但目前对逆作法施工的应用还存在着较多方面的制约,理论支撑的缺位致使工程实践中问题频发,这成为制约逆作法技术应用于工程实践的客观因素。

利用软件对桩169-斜1井垂向应力剖面分布情况进行模拟,模拟结果显示,地应力有四个比较集中位置:55#~56#(4 609.4~4 637 m)、63#~70#(4 669.0~4 727.0m)、71#~72#(4 737.7~4 749.6 m)、74#~77#(4 756~4 779.5 m),应力值在69~71.5 MPa,隔层应力值在73.8~75.4 MPa,对缝高有很好的控制作用。

1.2 均衡酸压工艺优选

桩169-斜1井目的层为裸眼筛管+裸眼套管完井,其两个筛管完井井段分别为4 633.73~4 704.78 m(八陡组56#~68#层)、4 735.32~4 786.02 m(马家沟组71#~78#层)。待改造层位纵向共73.1 m/21层,其中一类层3个,二类层5个,三类层13个,跨度达152 m。利用测井数据对桩169-斜1井筛管段4 633.73~4 704.78 m、4 735.32~4 786.02 m开展同等规模下笼统酸压和定点射流酸压的裂缝扩展形态模拟。模拟结果显示,笼统酸压工艺只能对物性较好的55#~56#(4 609.4~4 637 m)进行改造,而其它层段无法改造。定点射流酸压工艺能够对四个应力集中的位置均实现改造,优选定点射流酸压工艺。

1.3 定点射流参数优化

结合目的层测井解释成果表、各筛管井段储层物性解释成果、纵向分布、应力剖面及大跨度均衡改造的需要,在低应力段优选四个喷射段,兼顾纵向各层最大化均衡改造;保证Ⅰ、Ⅱ类优势储层优先进液;差异化布孔数量,考虑综合孔数减少节流效应,最终确定了定点射流的深度、孔数、孔径、相位角等参数。桩169-斜1井定点射流短节设计参数见表1。

表1 桩169-斜1井定点射流短节设计参数

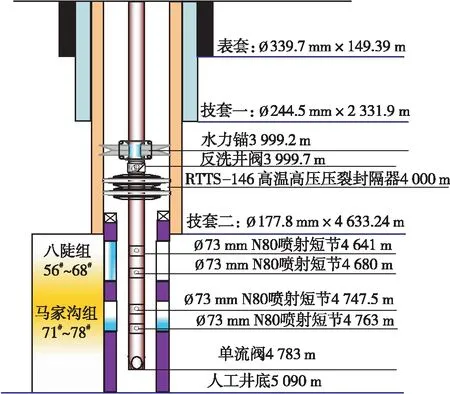

1.4 耐高温酸压管柱优选

酸压目的层埋藏深,优化采用N80×6.45 mm×3 500 m外加厚油管+N80×6.45 mm×500 m平式油管,可满足安全强度要求。酸压目的层温度160℃,优化采用RTTS-146耐高温封隔器,并配套反洗井阀和单流阀。酸压施工管柱图见图2。

图2 桩169-斜1井酸压施工管柱图

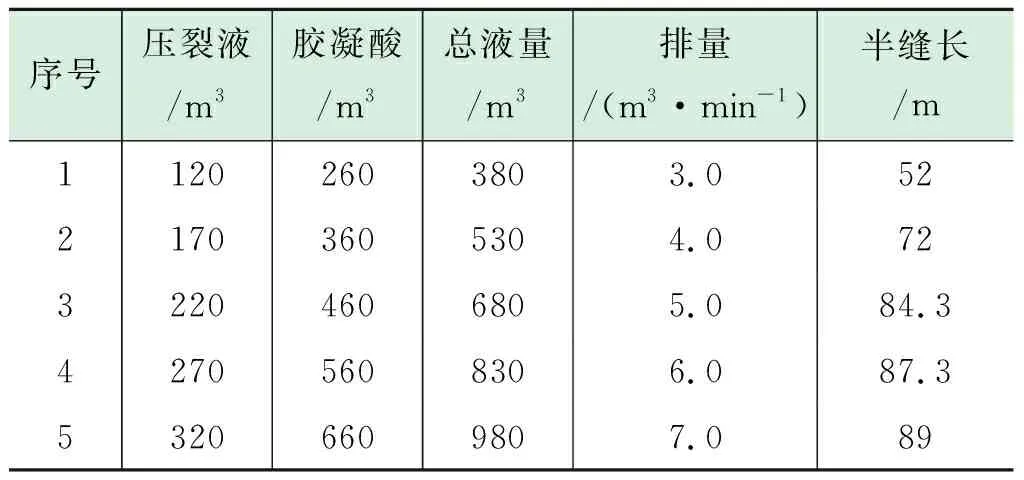

2.酸压工艺参数优化

2.1 施工规模优化

表2酸压模拟的总液量与裂缝形态参数表

序号压裂液/m3胶凝酸/m3总液量/m3排量/(m3·min-1)半缝长/m11202603803.05221703605304.07232204606805.084.342705608306.087.353206609807.089

2.2 施工排量优化

考虑到纵向跨度大及各段充分均衡改造的需要,应尽可能提高施工排量。计算相邻区块油井酸压施工的延伸压力梯度0.009 9~0.013 5 MPa/m,平均约0.011 MPa/m。按照不同的延伸压力梯度,考虑管柱摩阻和节流摩阻损耗下,预测计算了不同施工排量下的地面施工压力,计算结果见表3。由表3可以看出,当延伸压力梯度0.011~0.013 MPa/m、地面施工限压60 MPa时,最大施工排量约5.0 m3/min。

表3 桩169-斜1不同酸压施工排量下对应地面施工压力预测表

2.3 酸压泵注程序优化

桩169-斜1井酸压管柱油管内容积22 m3,优化常规酸和闭合酸均为30 m3。考虑到压裂液造缝和降温需要,单段的压裂液设计2倍酸压管柱油管内容积,优化设计压裂液+胶凝酸5个交替注入段塞,压裂液220 m3,胶凝酸460 m3,顶替高效防膨液30 m3,累计用液770 m3。酸压施工泵注程序表见表4。

表4 桩169-斜1井酸压施工泵注程序表

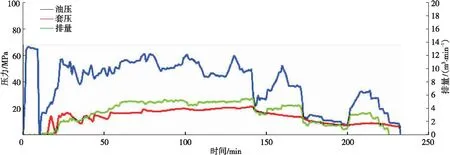

四、现场应用

2017年8月11日在桩169-斜1井实施酸压施工,酸压施工曲线图见图3。采用前置+后置常规酸,主体压裂液+胶凝酸5轮次交替,累计入井常规酸、压裂液、胶凝酸、高效防膨液总液量770 m3;其中常规酸60 m3、压裂液220 m3、胶凝酸460 m3、高效防膨液30 m3,施工排量4.0~5.5 m3/min,延伸压力45~61 MPa,破裂压力58.5 MPa,停泵压力9.8 MPa。从图3可以看出,压裂液泵注阶段,压力出现上涨,与井筒中摩阻和液体密度有关;胶凝酸泵注阶段,每个阶段中后期压力呈现明显下降趋势,说明酸进入地层后起到较好溶蚀扩缝作用,裂缝延伸顺利,形成了酸蚀裂缝通道。该井酸压后自喷投产,日产液128 t,日产油122.6 t,日产气13 215 m3,取得了较好的酸压效果。

五、结论

(1)结合研究区的储层地质特征,室内优选出了适合桩斜169块酸压的酸压液体系。

图3 桩169-斜1井酸压施工曲线

(2)现场应用表明,定点射流深度酸压工艺沟通了储层远处的天然裂缝,实现了纵向各层的均衡改造,取得了较好的改造效果,为桩斜169块后续投产井的酸压改造提供了有效的技术支撑。

[1]郭素华.碳酸盐岩油藏深度酸压技术研究及应用[J]. 断块油气田,2008,15(3):117-118,123.

[2]沈华,康汝坤,王欣,等.华北油田碳酸盐岩及复杂砾岩储层酸压改造技术[J]. 钻井液与完井液,2011,28(1):59-62.

[3]刘辉,袁学芳,周理志,等.缝洞性碳酸盐岩储层酸压效果影响因素研究[J]. 钻采工艺,2013,36(1):53-55.

[4]车明光,袁学芳,范润强,等.酸蚀裂缝导流能力实验与酸压工艺技术优化[J]. 特种油气藏,2014,21(3):120-123.

[5]张雄,耿宇迪,焦克波,等.塔河油田碳酸盐岩油藏水平井暂堵分段酸压技术[J].石油钻探技术,2016,44(4):82-87.

[6]刘辉,袁学芳,文果,等.超深碳酸盐岩油藏水平井套管分段酸压技术实践[J]. 钻采工艺,2016,39(5):33-35.