关于气体钻井定向动力钻具研究的新思路

邓 虎, 李宬晓, 董仕明

(1川庆钻探工程有限公司钻采工程技术研究院 2国家能源高含硫气藏开采研发中心3中石油欠平衡与气体钻井试验基地)

目前油气资源的勘探已向“非常规”转移,特别是低产、低压、低渗油气藏所占比重逐年扩大,开采难度与日俱增。这些区域包含了大量水敏、盐敏、碱敏及碎屑岩地层,与钻井滤液作用后渗透率急剧降低,用常规钻井方法很难实现储层保护或发现新气藏。国内外研究表明,利用气体钻井更加有利于发现和保护油气层,而利用水平井可以增加泄流面积,提高单井产量,两者结合能最大限度地保护储层,为发现和合理开发“三低”油气藏开辟新径。

目前,由于缺乏成熟的定向动力钻具和无线随钻测量工具导致气体钻水平井技术难以应用。现在国内自主研发的EM-MWD已获成功,遥测垂深超过4 300 m,打破了国外长期以来的技术封锁,然而定向动力钻具的研制明显滞后。在国外这方面的工作始于20世纪80年代开发的空气螺杆,而国内则起步于2001年由中国石油勘探开发研究院钻井所和北京石油机械厂承担的“伊朗欠平衡钻井空气螺杆钻具研制项目”。近几十年来,除了空气螺杆,还出现了自转式空气锤等以旋转冲击方式破岩的定向动力钻具,作者有幸亲历了部分现场试验,总结了问题的症结所在,创造性的提出了新的研究思路,并做了初步论证。

一、气体钻井定向动力钻具类型

由于没有钻井液的压持效应,气体钻井时井底岩石处于拉应力状态,而岩石的抗拉强度是岩石所有强度中最低的,采用压碎、剪切、冲击方式破岩均可获得高的机械钻速,目前可用于气体定向钻井的钻具或钻具组合有空气螺杆、自转式空气锤和螺杆驱动式空气锤。具体特点如表1所示。

表1 气体定向动力钻具(组合)工作特点

二、气体钻井定向动力钻具发展现状

1.空气螺杆

螺杆钻具自20世纪50年代中期问世以来在定向和水平钻井方面获得了广泛运用。由于钻井液不可压缩,在推动马达做功时拥有硬的机械特性和良好的抗过载能力。自1953年空气钻井在美国诞生以来,人们就尝试用气体去驱动螺杆,但是由于气体的压缩性,螺杆马达原本具有的机械特性由“硬”变“软”了。

目前国外空气螺杆有NOV的PowerPlusTMDrilling Motor(头数7 ∶8,级数2.0),HALLIBURTON的SperryDrillTMPDM(头数7 ∶8,级数<3.0)以及BICO的空气螺杆(头数7 ∶8,级数2.3~3.5)。国内拥有空气螺杆的有北京石油机械厂和天津立林等,北石厂空气螺杆在白浅111H井和广安002-H8井进行了干气体条件下的钻井试验,在伊朗TBK油田RIG16井进行了泡沫介质下的应用。立林空气螺杆在新黑池1井进行了干气体条件下的试验,在焦页区块开展了泡沫钻井试验。调研发现国内外的空气螺杆目前多用于泡沫钻井,但在干气体条件下的应用尚不成熟,存在的问题主要有:

(1)寿命短,一般在30~50 h以内,而常规螺杆的寿命超过120 h。

(2)容易飞车,造成定子橡胶过早失效,甚至抽筒,可靠性不足。

2.自转式空气锤

冲击钻井和空气锤已广泛应用于地质钻探、建筑工程和石油钻井中,是提高硬地层破岩效率的常用技术。1992年美国率先开始了定向SPADS可旋转空气锤的研制。在国内2007年以来,中石油川庆钻探、中石化西南局、西南石油大学等单位均进行了自转式空气锤的研制,运用的原理大体一致:在原有空气锤基础上增加旋转机构使得活塞在上下往复运动同时伴随有旋转运动,活塞驱动钎头旋转,破岩机理仍以冲击为主。

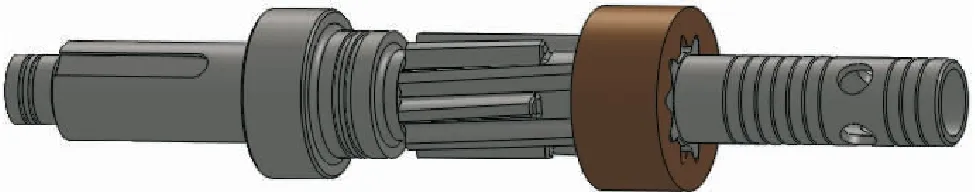

图1 螺旋棒和螺旋母装置

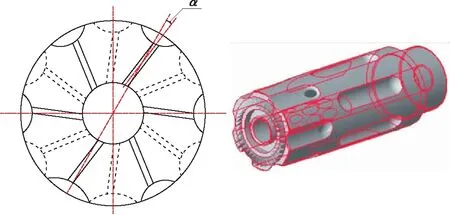

为降低自回转扭矩,均在活塞回程时驱动钎头旋转,而在冲程时则锁紧钎头,这就需要一个离合器来实现。目前采用的离合器主要有楔块式超越离合器和棘轮棘爪离合器两种。驱动旋转的方式一种采用螺旋棒驱使活塞在上下运动时发生旋转(图1),另一种采用气体的斜射流来驱动活塞旋转(图2)。大量的试验表明,两种类型的自转式空气锤为驱动旋转均牺牲了部分冲击功和冲击频率,且输出扭矩尚不能满足钻井需要,由于内部零件所承受的载荷复杂多变,机械强度和可靠性还有待提高。

图2 斜射流旋转活塞

3. 螺杆驱动式空气锤

面对自转式空气锤的缺点,人们尝试用空气螺杆驱动空气锤连续旋转,与冲击作用互不干涉,两种运动的叠加形成了回转冲击式破岩,保持了空气锤的优势。钻具组合为:空气锤+空气螺杆+减震短节+止回阀+扶正器+无线测量短节,整个组合中稳定器数量少,摩阻大幅小于满眼组合,空气锤产生的有序振动也改善了钻压传递效果[2-3]。

截止2010年6月该组合在美国肯塔基州和弗吉尼亚州的Berea砂岩(埋深900~1 200 m,石英含量高达80%,岩石抗压强度18 MPa,可钻性差)气体钻水平井中已成功应用了37口井,在钻井周期和成本上均有明显改善:水平段1~2趟完钻,每井节约起下钻5~6趟,节约成本50%以上。钻具组合为:Ø158.7 mm钎头+Ø136.5 mm冲击器+Ø136.5 mm空气螺杆(头数9/10,级数2.1,弯螺杆度数0.39°,最大扭矩6 779 N · m,气量55 m3/min)+减震短节+回压阀+扶正器+测量短节。该组合造斜率低,只能用于水平段稳斜钻进,造斜段仍然采用泥浆或者空气螺杆,目前国内尚未无相关理论和试验研究。

三、气液耦合驱动方式的提出及可行性分析

由于气体可压缩导致空气螺杆、自转式空气锤等动力钻具的机械特性较差,不能满足现场需求,但这是驱动方式的“先天缺陷”造成的,不可能完全避免。作者受此启发创新性的提出了“气液耦合驱动方式”来克服气体直接驱动容积式马达的不足,采用液压技术实现气-液能量转换,在结构上由气动执行器、往复式液压泵和液压马达组成。工作原理是压缩空气驱动气动执行器活塞往复运动,并将力传递给往复式液压泵柱塞;柱塞运动使得泵腔内封闭容积连续变化,借助于单向阀实现配流,完成吸油和排油;往复泵排出的高压油驱动马达旋转,液压马达排油流回钻具内部封闭容腔,形成闭式循环。

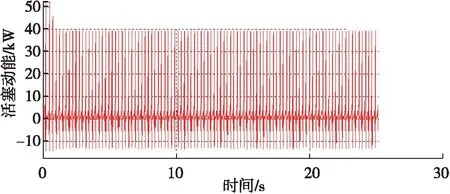

图3 气动执行器活塞动能变化曲线(供气压力1.0 MPa)

为论证原理可行性,作者联合吉林大学国家深部探测装备研制课题组利用SimulationX软件构建了气液耦合井底马达虚拟样机,开展了各部件独立和联合工作特性测试。结果表明,在1.0 MPa注气压力条件下,气动执行器活塞获得最高末速时动能接近40 kW(图3)。由于气体钻井井底岩石呈拉应力状态,破岩扭矩远低于钻井液钻井,一般为1 000~2 000 N · m,破岩功率约25 kW。所以从能量转换的角度来看,该方式是可行的,关键在于如何提高能量转换效率。

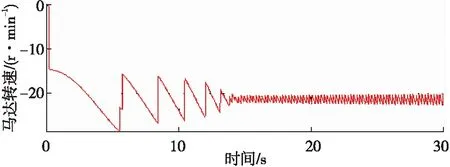

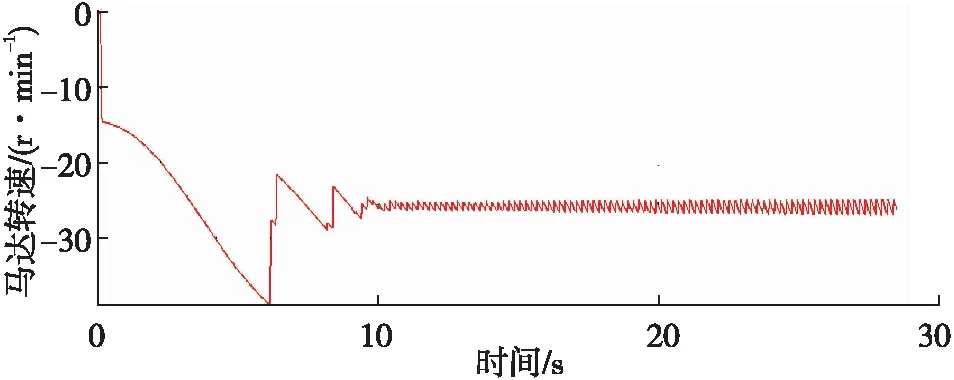

此外还对转速特性进行了研究,将液压马达出口压力调定为10.0 MPa,供气压力分别调定为2.0 MPa、3.0 MPa,考察马达加载后的转速特性,结果如图4、图5所示。在马达启动瞬间存在较大的速度波动,而后逐渐平稳至20 r/min附近,其转速受供气压力变化影响不大,由于液压马达是刚性驱动,所以转速受载荷的影响程度较理想,但具体情况需结合台架实验做进一步测试。

图4 供气压力2.0 MPa时的马达转速特性

图5 供气压力3.0 MPa时的马达转速特性

通过初步的仿真分析得出,气液耦合驱动原理可行,气动执行器、往复式液压泵和液压马达和行星减速机可以构成能实际应用的井下动力钻具,并具有稳定的转速和扭矩。但是供气压力、气动执行器活塞运动规律、液压系统参数之间存在最佳匹配值,需要建立实验台架深入研究气液耦合动力学特性。目前川庆钻探钻采工程技术研究院已搭建完实验台架,正在开展相关实验。

四、结论

现有空气螺杆、自转式空气锤无法满足气体定向钻井要求,在原理上存在先天缺陷,需要破除思维定势,另辟蹊径。气液耦合驱动方式通过仿真测试初步验证了原理可行,但工具研制难度较大。首先需构建原理实物模型,开展原理验证和关键元器件评价实验,在大量实验数据中挖掘更加准确的内在规律和最优匹配参数,最终形成样机方案。

[1]Pratt C A. Modification to and Experience With Air-percussion Drilling. SPE 16166.

[2]Whiteley M C. Air Drilling Operations by Percussion bit/Hammer tool tandem. SPE 13429.

[3]Johns R P. Hammer Bits Control Deviation in Crooked Hole Country. SPE 18659.

[4]Reindvold. Diamond-Enhanced Hammer Bits Reduce Cost per Foot in the Arkoma and Application Basins. SPE 17185.

[5]李宬晓. 气体钻井井下动力钻具.中国专利:ZL201410426679.0, 20160817.