响应面法优化复合酶酶解制备风味大豆肽

张丽华

(1.大连工业大学 生物工程学院,辽宁 大连 250353;2.赤峰工业职业技术学院教务处,内蒙古 赤峰 024005)

风味肽是蛋白质经水解后产生的呈味小分子肽或一定分子量的小肽与还原糖的美拉德反应产物,能显著改善食品的鲜味、持续感和醇厚味,是一些酱油及豆酱类调味品中的主要呈味物质[1]。近年来,肽的呈味功能受到各国学者的广泛关注[2],其较强的呈味特性,也为风味料的开发提供了优良的底物和前体。

大豆是重要的粮食作物之一,在我国已有5000多年的种植历史。大豆中蛋白含量高达40%,是一种优质的植物蛋白[3]。且大豆蛋白水解物中氨基酸含量丰富,水解产物质量稳定,是美拉德风味肽开发的理想原料。但是,大豆蛋白在不同蛋白酶作用下,生成的酶解产物在美拉德反应中呈味性不同。文章以大豆分离蛋白为原料,通过不同酶水解,并将水解产物进行美拉德反应,以水解度和美拉德反应后产物的呈味感官评分为指标,筛选2种蛋白酶进行复合酶解,并通过响应面分析法对复合酶解条件进行优化,以期获得最佳的风味大豆肽酶解工艺。

1 材料与方法

1.1 材料与仪器

大豆分离蛋白:山东禹王生态食业有限公司;碱性蛋白酶、风味蛋白酶、复合蛋白酶:丹麦诺维信公司;木瓜蛋白酶、中性蛋白酶:杰能科(中国)生物工程有限公司;盐酸、NaOH等化学试剂:均为分析纯。

酸度计 科伲可(上海)电子测量仪器贸易有限公司;电子恒温水浴锅 上海一科仪器有限公司;电子分析天平 上海京孚仪器有限公司;真空冷冻干燥机 美国Labconco公司;CR-21G型高速冷冻离心机 Hitachi日本日立有限公司;K9860全自动凯氏定氮仪 海能(济南)仪器有限公司。

1.2 实验方法

1.2.1 基本成分的测定

蛋白酶活力的测定:依照QB/T 1803-1993进行;蛋白质含量的测定:依照GB 5009.5-2010进行;水分的测定:依照GB 5009.3-2010进行;灰分的测定:依照GB 5009.4-2010进行;脂肪的测定:依照GB 5009.6-2016进行。

1.2.2 大豆分离蛋白的酶解

称取20.0 g大豆分离蛋白,加入适量的去离子水,配制成一定浓度的大豆分离蛋白混合液,80 ℃恒温水浴30 min,降至室温。加入一定量的蛋白水解酶,调节一定的pH、温度和酶解时间进行酶解,然后于90 ℃灭酶10 min,冷却后于3000 r/min离心30 min,取上清液冷冻干燥,即为大豆分离蛋白酶解物。

1.2.3 蛋白质水解度(DH)的测定

依据文献[4]采用甲醛滴定法进行。

1.2.4 美拉德反应

取适量的大豆肽,配制成一定浓度的大豆肽溶液,添加一定量木糖混合均匀,用NaOH溶液调节pH至7.4,转移密闭至反应器中,在110 ℃下以一定搅拌速度加热反应120 min,反应结束后,冰水迅速冷却,即为风味大豆肽。

1.2.5 感官评定方法

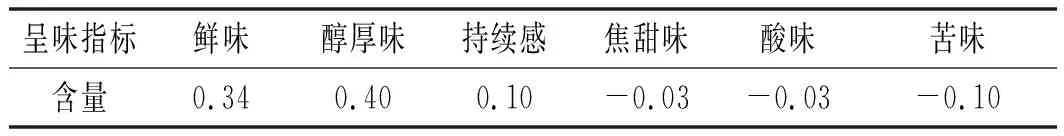

依照鲜味评定,参考Ogasawara等的方法[5]。在纯净水中加入1.0%的谷氨酸钠和0.5%的NaCl,搅拌均匀。加入0.5%的样品作为品尝对象,在60 ℃恒温水浴10 min,以麦芽糊精代替样品溶液作为对照组,进行感官评定。评定小组由 20位专业人员组成,打分采用7分制,将麦芽糊精的对照溶液设定为3分。评定内容为鲜味、醇厚味、持续味、焦甜味、酸味和苦味,感官评价总分参照下列公式计算:

P=∑ni=1aixi。

式中:P为感官评价总得分;n为评价指标数目;a为权重系数;x为评价指标得分。其中权重系数a[6]见表1。

表1 综合评分权重系数Table 1 Weighting coefficients of comprehensive scores %

最终得到酶解后样品的感官评分为20位专业感官评分员的平均分。

2 结果与讨论

2.1 基本成分及酶活力分析

2.1.1 大豆分离蛋白的基本成分

本文首先对原料大豆分离蛋白进行了基本成分测定,经测定,大豆分离蛋白中各组分含量见表2。

表2 大豆分离蛋白的主要成分Table 2 Main components of soy protein isolate(SPI) %

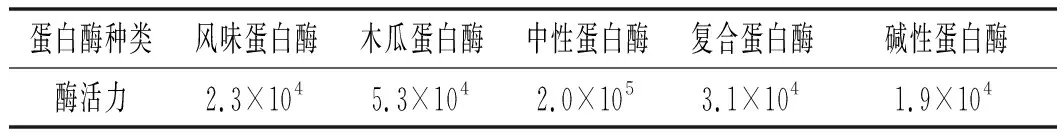

2.1.2 几种蛋白酶的活力分析

购买的不同种类的蛋白酶在运输、储存及使用过程中,会受到环境的影响,造成酶活力的损失,为了更准确地比较酶解效果,本文对购买的蛋白酶进行了酶活的测定,测定结果见表3。

表3 不同蛋白酶的活力Table 3 Activities of different proteases U/g

2.2 不同蛋白酶对大豆分离蛋白水解度的影响

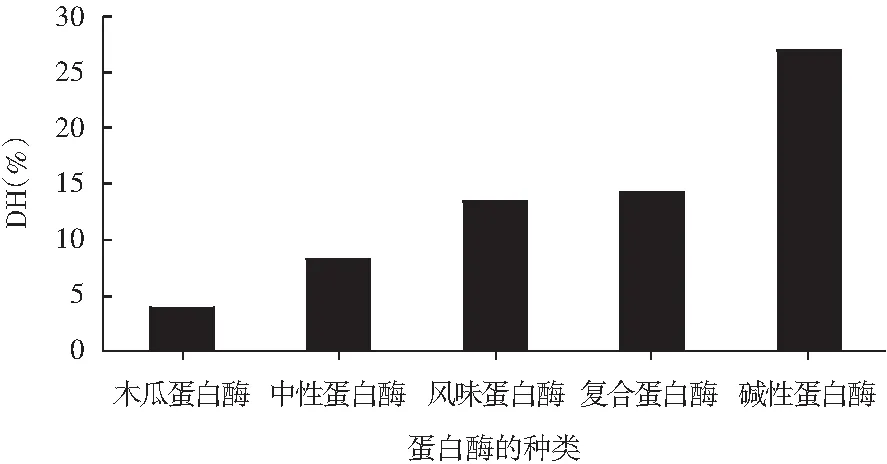

在各蛋白酶的最适酶解条件下对大豆分离蛋白进行充分酶解,最后测得的蛋白酶水解度见图1。

图1 蛋白酶种类对水解度(DH)的影响Fig.1 Effects of protease types on DH

由图1可知,木瓜蛋白酶的水解度最低,仅为3.9%,而碱性蛋白酶的水解度最高,达到27.1%,能更好地将大豆分离蛋白分解为小分子的多肽和氨基酸,而多肽和氨基酸正是美拉德反应制备风味基料的前体物[7]。因此,为了得到更高的多肽和氨基酸得率,本文选择碱性蛋白酶作为复配复合酶中的一种。

2.3 复合酶的筛选

2.3.1 复合酶种类的筛选

分别将木瓜蛋白酶、中性蛋白酶、风味蛋白酶、复合蛋白酶与碱性蛋白酶按相同的酶活比例进行复配,用复配后的复合酶对大豆分离蛋白进行酶解,对酶解后的产物进行美拉德反应,对反应后的风味大豆肽进行感官评分,评分结果见图2。

图2 不同酶复合对风味感官评分的影响Fig.2 Effects of different complex enzymes on flavor sensory score

由图2 可知,风味蛋白酶和碱性蛋白酶复配酶解后制备的风味大豆肽的风味感官评定最好,复合蛋白酶、木瓜蛋白酶次之,中性蛋白酶和碱性蛋白酶复配后最差。因此,本文选择风味蛋白酶和碱性蛋白酶复配作为复合酶,来酶解大豆分离蛋白。

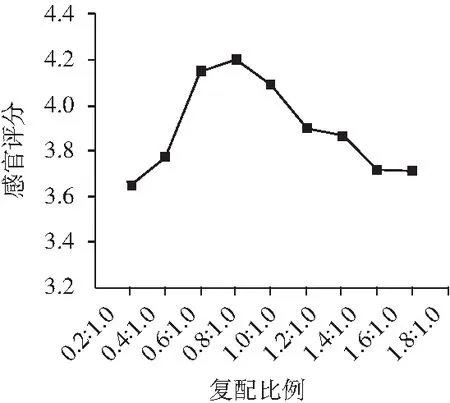

2.3.2 复合酶复配比例的筛选

碱性蛋白酶和风味蛋白酶复配时,酶解液美拉德反应后制备的大豆风味肽的风味最好,为了更好地确定2种酶的复配比例,本文将风味蛋白酶和碱性蛋白酶按0.2∶1.0,0.4∶1.0,0.6∶1.0,0.8∶1.0,1.0∶1.0,1.2∶1.0,1.4∶1.0,1.6∶1.0,1.8∶1.0的酶活比例进行复配,用复配后的复合酶对大豆分离蛋白进行酶解,来探究双酶复配比例对感官评分的影响,见图3。

图3 复合酶复配比例对风味的影响Fig.3 Effects of ratios of complex enzymes on flavor

由图3可知,随着复合酶中风味蛋白酶酶活比例的升高,制备的风味大豆肽的感官评分呈现先升高后下降的趋势,当风味蛋白酶和碱性蛋白酶的酶活比例为0.8∶1.0时,制备的风味大豆肽的感官评分最高,为4.21。这是因为当风味蛋白酶比例较低时(0.2~0.8),风味蛋白酶的外切作用发挥明显,能显著改善酶解液中呈味氨基酸和多肽的组成,从而提高酶解液美拉德反应后的风味[8]。当风味蛋白酶比例较高时(0.8~1.8),碱性蛋白酶比例降低,其所起的水解作用减弱,蛋白质水解度随之降低,呈味氨基酸和多肽的含量降低,从而减弱了酶解液美拉德反应后的风味[9]。因此,选择风味蛋白酶和碱性蛋白酶比例0.8∶1.0为复合酶中2种酶的复配比例。

2.4 双酶复合酶解条件的单因素实验

当风味蛋白酶和碱性蛋白酶比例为0.8∶1.0时,经美拉德反应制备的风味大豆肽的风味最好,因此,本文选择的复合酶为风味蛋白酶和碱性蛋白酶2种酶复配而成,且其复配比例为风味蛋白酶∶碱性蛋白酶为0.8∶1.0(以酶活计)。

2.4.1 酶解温度对风味的影响

图4 酶解温度对风味的影响Fig.4 Effects of enzymolysis temperature on flavor

由图4可知,随着酶解温度的升高,制备的风味大豆肽的感官评分不断增加,当酶解温度为50 ℃时,感官评分最高,达到4.24,这是因为在较低酶解温度范围内,随着酶解温度增加,2种酶的酶解活力不断升高,酶解作用加强,碱性蛋白酶发挥其强水解作用,使酶解物中氨基酸和多肽的浓度不断增加,风味蛋白酶的脱苦及风味改善作用也越来越强,使酶解液中呈味的氨基酸和多肽的种类和含量均不断增加,进而使得制备的风味大豆肽的风味评分较高[10]。而当酶解温度超过50 ℃时,随着酶解温度的不断升高,最终的感官评分不断下降,这是因为当温度处于较高范围时,随着酶解温度的不断升高,碱性蛋白酶的酶活相对减弱,其强水解作用降低,导致最终酶解液中各类氨基酸和多肽的浓度降低,进而影响了最终酶解液美拉德反应后的感官评分。因此,选择酶解温度50 ℃为单因素实验的最适酶解温度。

2.4.2 酶解pH对风味的影响

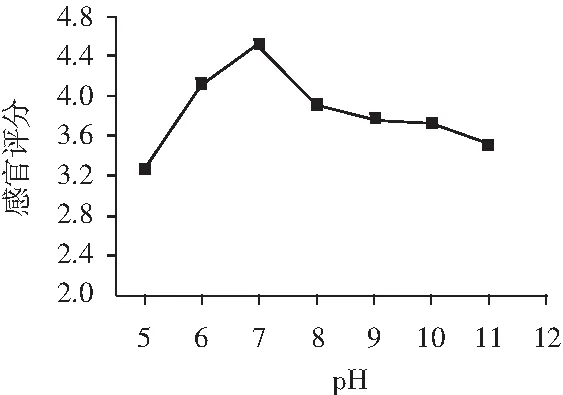

图5 pH对风味的影响Fig.5 Effects of pH value on flavor

由图5 可知,随着pH不断增加,美拉德反应制备的风味大豆肽的感官评分呈现先升高后降低的趋势。当pH为5.0时,感官评分最低,为3.28;当pH为7时,风味大豆肽的感官评分最高,为4.54;当pH>7.0时,随着pH的增加,感官评分不断降低,最后当pH为11时,感官评分为3.52。这是因为当pH为7.0时,一方面风味蛋白酶和碱性蛋白酶的酶活均相对较高,酶解作用较强;另一方面在该pH值下,大豆分离蛋白中一些特定的氨基酸基团暴露在外面,有利于风味蛋白酶的内外切同时作用,能进一步发挥风味蛋白酶的脱苦和改善风味作用[11]。因此,选择pH 7.0为单因素实验的最适酶解pH。

2.4.3 酶解时间对风味的影响

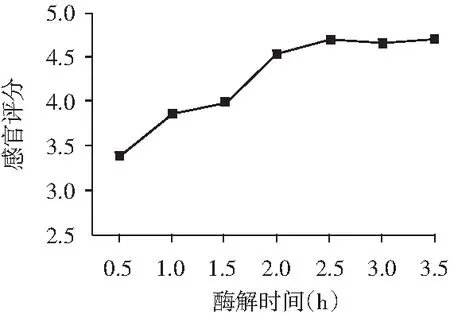

图6 酶解时间对风味的影响Fig.6 Effects of enzymolysis time on flavor

由图6可知,当酶解时间为0.5 h时,此时2种酶的作用较短,酶切作用较弱,产生的游离氨基酸和小分子呈味多肽较少,因此,美拉德反应制备的风味大豆肽的感官评分较低。随着酶解时间的不断延长,最终的感官评分不断升高,酶解时间达到2.5 h时,风味大豆肽的感官评分达到4.74,当酶解时间继续延长,风味大豆肽的感官评分趋于稳定,不再继续升高。这是因为此时酶解时间已足够长,在2种酶的复合酶解作用下,大豆分离蛋白中可以被切割的作用位点已经被作用完毕,继续增加酶解,对游离氨基酸和小分子呈味多肽的贡献不大。因此,本着降低能耗的原则,选择2.5 h作为单因素实验的最适酶解时间。

2.4.4 加酶量对风味的影响

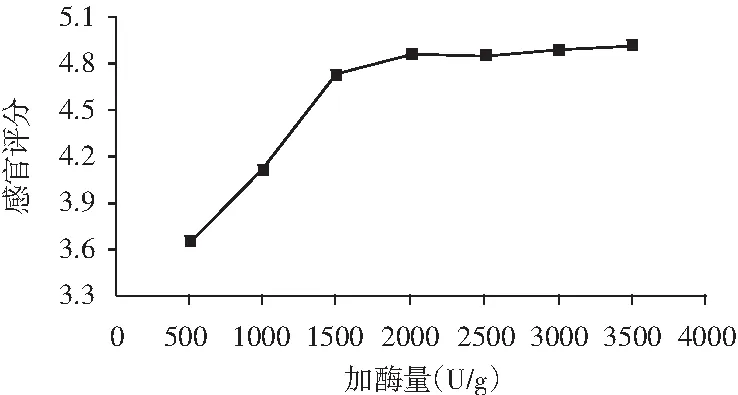

图7 加酶量对风味的影响Fig.7 Effects of enzyme dosage on flavor

由图7可知,随着加酶量的不断增加,制备的风味大豆肽的感官评分呈现先增加后趋于平稳的趋势。当加酶量为500 U/g时,感官评分最低,仅为3.65,随着加酶量的不断增加,感官评分不断升高;当加酶量达到2000 U/g时,感官评分达到4.86,之后再增加加酶量,制备的风味大豆肽的感官评分基本趋于平稳,不再增加。这是因为加酶量不足时,在一定时间内大豆分离蛋白的复合酶解作用不完全,此时,增加复合酶的加酶量,能提高酶解速率和最终酶解液中氨基酸和多肽的含量,从而使得制备的风味大豆肽的感官评分提高。当加酶量充足时,再增加复合酶的加酶量,仅仅会提高酶解初期的水解速率,无法改变最终的酶解产物,在此情况下继续提高加酶量,对最终制备的风味大豆肽的感官评分几乎没有贡献。因此,选择2000 U/g作为单因素实验的最适加酶量。

2.5 响应面法优化复合酶解的工艺条件

本文在单因素实验的基础上,固定酶解时间2.5 h,选取对酶解影响相对较大的3个因素酶解温度、pH、加酶量,根据Box-Benhnken的中心组合试验设计原理,分别以 A,B,C表示,进行3因素3水平的响应面优化试验,试验因素和水平设计见表4[12]。

表4 响应面分析法因素与水平表Table 4 Factors and levels of response surface method

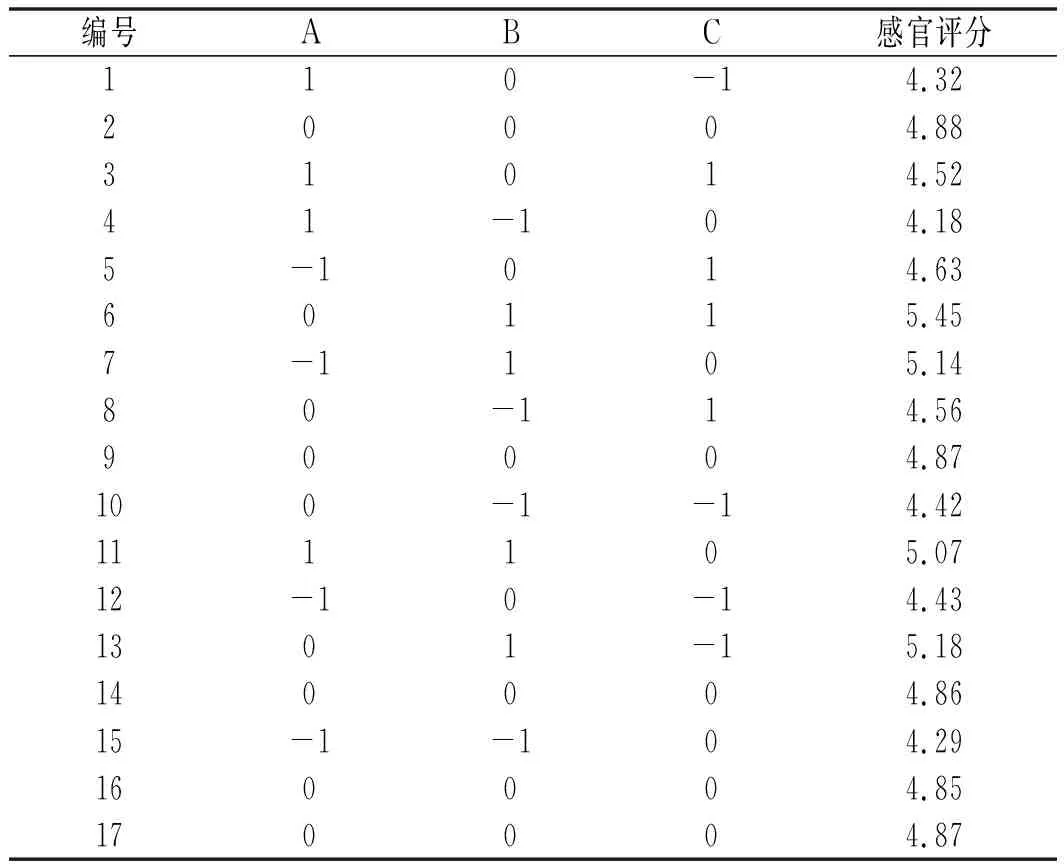

响应面试验分析结果见表5,利用Design Expert 软件对表5 试验结果进行回归拟合分析,感官评分Y 对酶解温度(A)、pH(B)、加酶量(C)的二次多项回归方程为:Y=78.02-0.05A+0.42B+0.1C+0.001AB+0.001AC+0.033BC-0.31A2+0.12B2-0.079C2。

表5 响应面分析结果Table 5 The results of response surface analysis

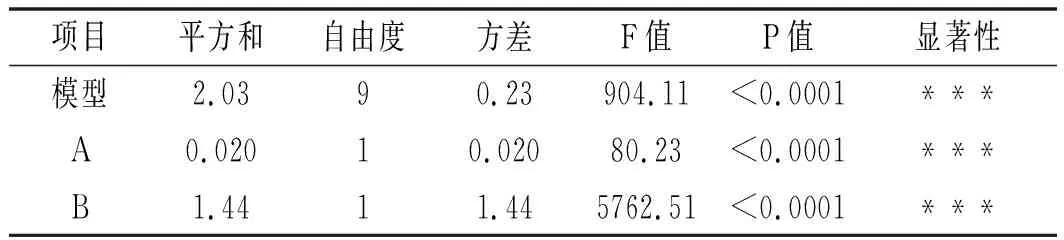

回归方程方差分析见表6。

表6 方差分析表Table 6 The table of variance analysis

续 表

注:“*”表示差异不显著,P>0.05; “**”表示差异显著,P<0.05;“***”表示差异极显著,P<0.01。

由表6可知,模型极显著(P<0.01),一次项酶解温度(A)、pH(B)、加酶量(C)极显著;二次项A2,B2,C2极显著;交互项AB,AC不显著,BC极显著;模拟方程极显著,失拟项不显著(P=0.1489)。

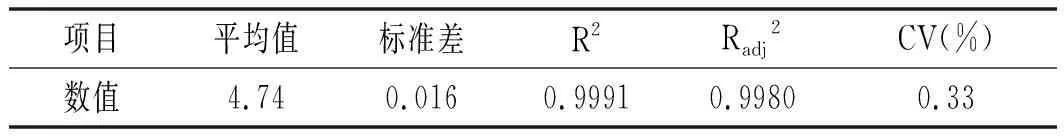

表7 回归方程可信度分析Table 7 The credibility analysis of regression equation

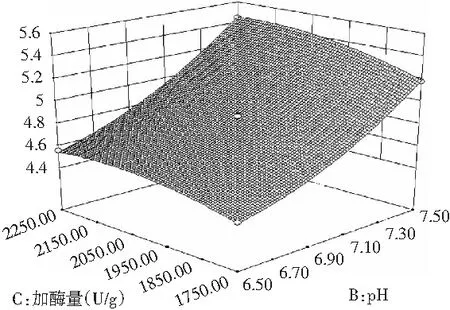

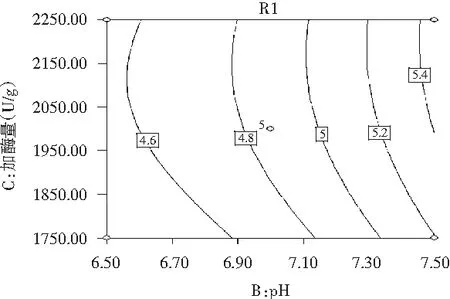

由表7可知,建立的模型具有较高的总决定系数(R2=0.9991),同时CV值较低,具有较好的试验稳定性,说明该试验所得到的二次方程能够很好地对试验结果进行预测。由回归方程所做的响应曲面图及其等高线图见图8~图10。

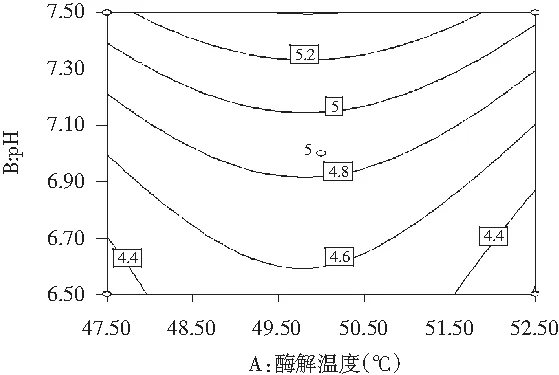

图8 酶解温度和pH对感官评分的影响Fig.8 Effects of enzymolysis temperature and pH on sensory score

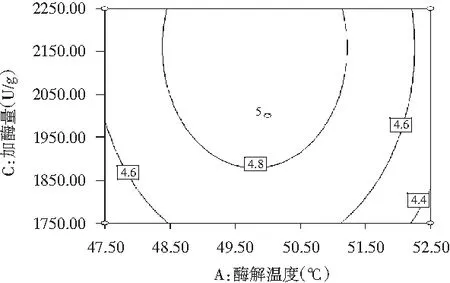

图9 酶解温度和加酶量对感官评分的影响Fig.9 Effects of enzymolysis temperature and enzyme dosage on sensory score

图10 pH和加酶量对感官评分的影响Fig.10 Effects of pH and enzyme dosage on sensory score

由图8~图10可知酶解温度、pH、加酶量对制备后风味大豆肽风味感官评分的影响。由图8~图10可知,pH对风味大豆肽风味感官评分的影响非常显著,表现为曲线较陡,等高线随其数值变化而迅速变化;加酶量和酶解温度次之,表现为曲线较平缓,等高线随其数值变化较小。回归模型预测感官评分最高的风味大豆肽制备的最佳酶解工艺条件为酶解温度49.97 ℃,pH 7.49,加酶量2167 U/g,此时的感官评分为5.45。

2.6 实验性验证

为验证该响应面优化方法的真实性,采用上述响应面优化的最佳酶解条件对大豆分离蛋白进行酶解,为贴合实际,制定条件为酶解温度50 ℃,pH 7.5,加酶量2167 U/g,重复酶解3次,酶解产物经美拉德反应制备风味大豆肽,其感官评分的平均值为5.38,与预测值的相对误差仅为1.28%,因此采用响应面优化的工艺条件参数准确可靠,具有实用价值。

3 结论

为探究最佳风味大豆肽的制备工艺,本文以大豆分离蛋白为原料,综合考虑水解度和感官评分,确定了风味蛋白酶和碱性蛋白酶以0.8∶1.0进行复配作为酶解用酶,并采用响应面法对酶解条件进行优化,最终得出最佳酶解工艺为:风味蛋白酶和碱性蛋白酶复配比例0.8∶1.0,酶解时间2.5 h,酶解温度50 ℃,pH 7.5,加酶量2167 U/g。在该条件下制备的风味大豆肽的感官评分最高,为5.38。

参考文献:

[1]Ogasawara M,Yamada Y,Egi M.Taste enhancer from the long-term ripening of miso (soybean paste)[J].Food Chemistry,2006,99(4):736-741.

[2]程竹青.胜肽对食品鲜味的影响[J].食品工业(台湾),2002(9):3-18.

[3]何珍雄.大豆多肽风味改良工艺研究[D].武汉:华中农业大学,2010.

[4]张水华.食品分析[M].北京:中国轻工业出版社,2008:232-234.

[5]Ogasawara M,Katsumata T,Egi M.Taste properties of Maillard-reaction products prepared from 1000 to 5000 Da peptide[J].Food Chemistry,2006,99(3):600-604.

[6]刘平,张晓鸣,黄湛.美拉德反应风味料制备中底物肽的酶解工艺研究[J].食品与发酵科技,2014(2):20-26.

[7]张晓鸣,高梅娟,颜袅,等.酶解大豆蛋白制备风味增强肽[J].食品与生物技术学报,2009,28(1):8-13.

[8]李静,刘嘉俊,邓毛程.低值虾制备呈味肽的酶解工艺[J].中国调味品,2016,41(1):112-116.

[9]张继贤,田洪磊,李姗姗,等.基于PLSR鹰嘴豆蛋白美拉德风味肽最适底物的研究[J].现代食品科技,2016(2):176-183.

[10]李兴,李冰,夏家凤,等.利用风味蛋白酶制备蚕蛹蛋白多肽的工艺研究[J].中国蚕业,2017,38(2):12-16.

[11]姚玉静,杨昭,黄佳佳,等.复合酶深度酶解牡蛎制备呈味基料的研究[J].食品与机械,2017,33(6):180-184.

[12]苏海玲,张海英,李红卫,等.蚕豆蛋白酶解工艺及响应面法的优化[J].中国食品学报,2013,13(5):39-46.