基于机器人涂胶生产工艺的汽车玻璃设计约束

李宁

广州汽车集团乘用车有限公司 广东省广州市 511434

1 引言

在汽车零部件中,需要进行涂胶的玻璃可概述为:挡风玻璃、侧窗玻璃、天窗玻璃。传统手动涂胶的生产工艺,灵活性高,故对玻璃设计约束较弱。而采用机器人自动涂胶的生产工艺,对玻璃设计约束较强。

2 对挡风玻璃的设计约束

挡风玻璃分为前挡风玻璃和后挡风玻璃,由于尺寸较大,在自动涂胶装配系统中,有两种涂胶工艺方案。一是“胶枪不动、玻璃动”的涂胶工艺方案,另一种是“玻璃不动,胶枪动”的涂胶工艺方案。

机器人涂胶系统一般包括供胶系统、机器人、对中台、抓具、胶枪等组成。

2.1 对玻璃整体尺寸的设计约束

对中台的作用是将玻璃固定一个位置,保证玻璃相对于胶枪位置的一致性。显然,对中台X/Y向的尺寸是对玻璃的设计约束。

但这个约束属于弱约束,在汽车造型必要时,可对对中台进行相对简单的改造。

2.2 对玻璃精度控制的约束

涂胶轨迹,可以理解为胶枪相对于玻璃抓具的运行轨迹,因为抓具是刚性的。

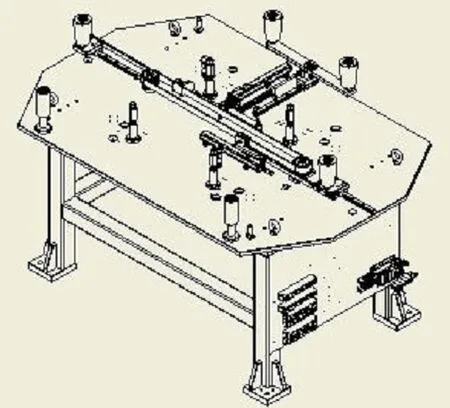

在某些整车厂中,由于需要兼容A/B/C多种平台、多款车型,玻璃的抓具一般设计成吸盘居中布置。而玻璃自身的精度检测基准为玻璃的边缘。于是,机器人涂胶运动轨迹的基准与玻璃检测的基准不一致,导致批量涂胶过程中,胶枪相对于玻璃(此时的玻璃已经在抓具上了)的距离起伏波动,甚至出现偏胶漏水、玻璃被枪嘴刮花的问题。尤其是采用自重成型工艺制造的玻璃,其型面波动更大、不可控。

故,在玻璃精度控制的方面,需要着重增加针对抓具抓取位置的精度管控。

当然,为避免不良情况的出现,除了要求玻璃检测范围增加抓具抓取位置外,还可以从要求涂胶过程中玻璃的稳定性,胶枪具有一定的浮动性方面考虑优化改善。

2.3 对玻璃定位销的设计约束

(1)玻璃与钣金定位,一般采用玻璃定位销配合钣金孔的方式。在自动合装风挡玻璃的生产工艺情况下,基于节拍需求,机器人扣装玻璃的动作一般为直线(方向一般为玻璃弧面的法线)。为避免在扣装过程中定位销直接与钣金干涉,要求玻璃销的最小间距大于钣金孔的最小间距。图示如下:

(2)采用自动扣装玻璃的生产工艺,机器人的安装精度一般为±1mm;故要求在设计销孔配合间隙时,单边应≥1mm。

2.4 对海绵位置的设计约束

为限制密封胶安装过程中的挤压方向,一般玻璃上会粘贴阻挡海绵。海绵距离密封胶轨迹过近,不仅影响涂胶品质,也影响胶形检测功能。一般要求海绵距离涂胶轨迹有2mm以上的距离。

3 对侧窗玻璃的设计约束

侧窗玻璃尺寸小,一般采用工装定位,机器人带胶枪运动进行涂胶。涉及工艺约束如下:

(1)胶枪直径约r mm,建议涂胶轨迹的最小转弯直径需大于(r+4)mm;

(2)有明确的收胶口位置,同时兼顾考虑溢胶风险。

4 对涂胶轨迹的设计约束

4.1 胶形尺寸

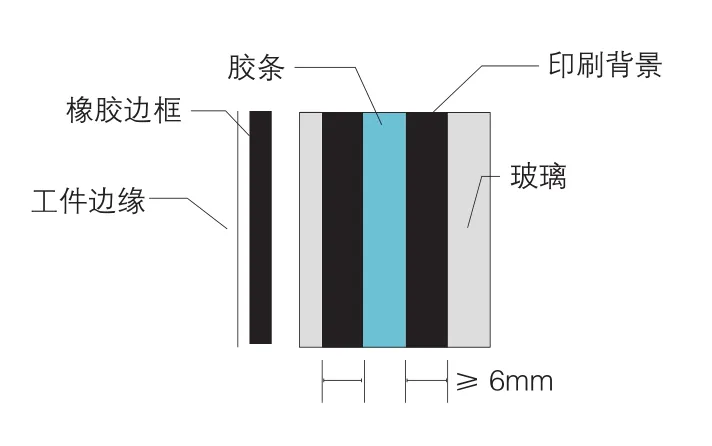

不同主机厂,对胶形的要求有所不同。常见的有胶形截面为高12mm,宽8mm的等腰三角形;

4.2 收胶口位置

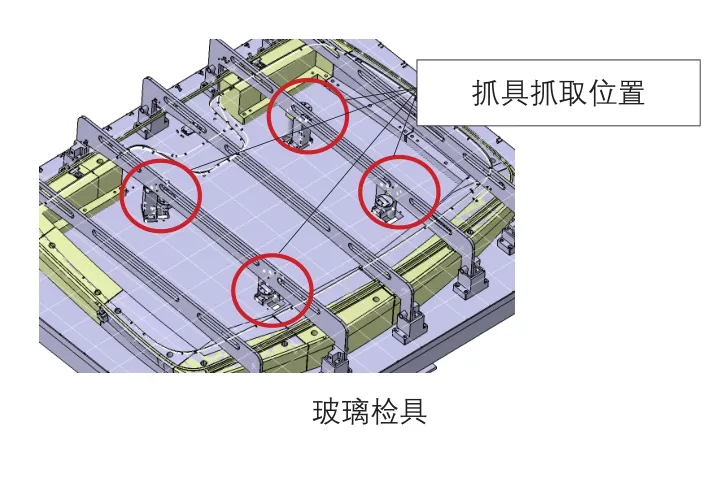

设计之初,应充分考虑收胶口位置。收胶口有两种形式,交叉收胶及堆叠收胶。两种形式的收胶口在该处都会形成两倍的胶量,为避免玻璃安装后出现溢胶风险,收胶口位置要求黑边、钣金有足够宽,同时可以用海绵进行辅助阻挡溢胶;

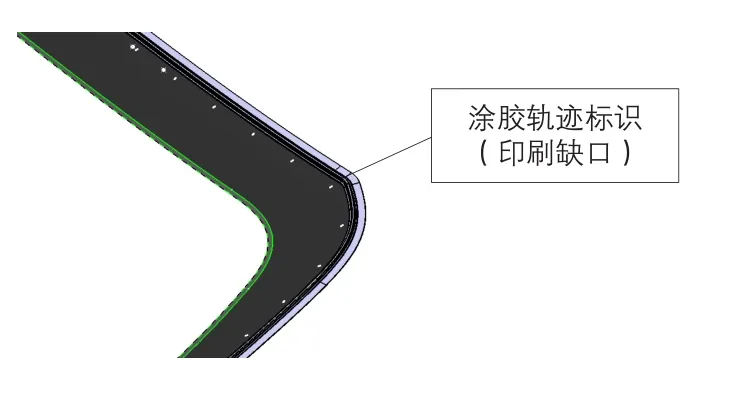

4.3 涂胶轨迹需要有明确的打点标识,包括转角处

4.4 为避免溢胶,涂胶轨迹中心线距离黑边边缘至少6mm

5 对玻璃安装对手件的设计约束

玻璃安装之前,需要在对手件车身钣金上涂抹一层底涂。为保证底涂能够与涂胶轨迹对齐重合,车身钣金有明确的底涂涂抹轨迹标识,便于员工按设计轨迹进行涂抹底涂。

6 其他约束

(1)对于采用自动合装玻璃的生产工艺,玻璃销安装孔与顶棚间隙不宜过小,否则视觉扫描建模效果差;

(2)玻璃黑边材料光反射率过高,将影响胶形检测功能。

7 结语

随着装配自动化程度的提高,不仅对产品品质的要求提高,同时对产品设计的约束也更多。作为优秀的产品设计工程师,充分把握现有设备的工艺约束条件,在实现产品特性的前提下,尽可能减少设备改造成本,是其必备的能力。