汽车车身纵梁悬置安装点钣金开裂问题优化研究

高洁,黄玉珍, 王金桥

(奇瑞新能源汽车有限公司研究院,安徽芜湖 241000)

0 引言

乘用车汽车前纵梁为构成车身框架的主要结构,其主要功能是给发动机、变速箱等提供承载,并在碰撞过程中通过溃缩吸能保持乘员舱完整,为乘员提供安全、可靠的保障。由于发动机、变速箱等零件质量较大,若前纵梁结构强度差,在恶劣工况条件下,纵梁上安装点容易开裂,会产生安全隐患,所以车身纵梁结构设计得足够强就显得尤为重要。文中通过CAE分析前纵梁局部应力情况,寻找到设计结构薄弱点,并通过台架试验和实车的方案验证,解决了前纵梁内板悬置安装点开裂问题。

1 问题描述

某车型在强化路试里程15 000 km时,纵梁内板悬置安装点处钣金出现开裂。试验继续进行,裂纹持续扩展,如图1所示。

2 开裂原因分析

2.1 裂纹特征

经现场查看,纵梁内板悬置安装点圆形凸台下半圈根部出现严重开裂。经与试车员了解得知,开裂是从悬置安装点凸台根部下方产生,随着路试继续进行,裂纹逐渐加大并朝附近焊点扩展,如图1所示。

图1 某车型纵梁开裂图示

2.2 开裂形成机制探究

根据试验车开裂位置特征和发生里程判断此处为疲劳开裂,开裂沿着凸台根部逐渐延伸扩大。一般来说,疲劳开裂裂纹先从应力最大、结构强度最弱的位置形成[1-2];材料选用、板材厚度选择及结构设计三方面因素均对开裂问题有重要的影响[3]。文中车型悬置安装点凸台附近有离合管路安装孔,该孔减弱了纵梁结构强度;而且悬置安装点凸台下方结构有不规则型面变化,导致凸台处纵梁内板与纵梁加强板之间无焊点连接,如图2所示。因此认为纵梁内板悬置安装点处开裂的主要原因为车身结构此处薄弱、存在应力集中导致。

图2 某车型纵梁结构

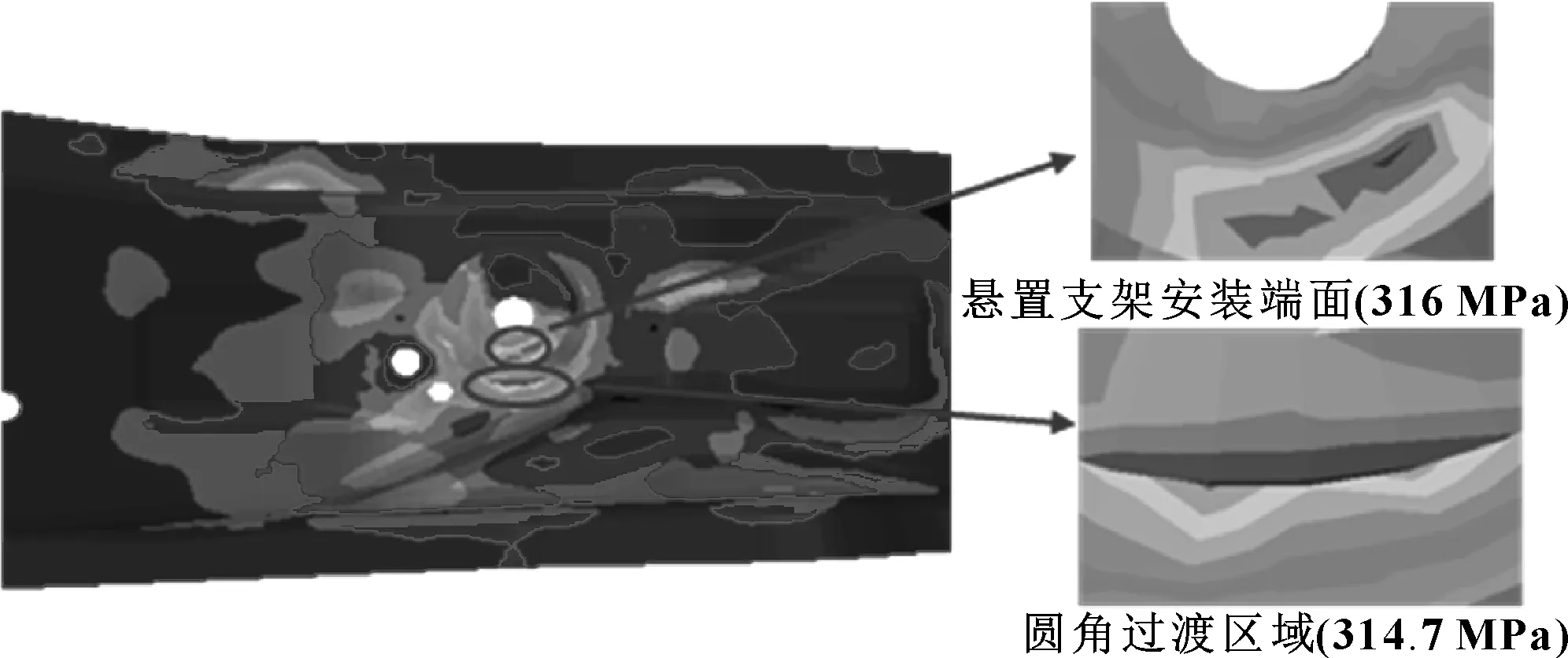

对纵梁原结构模拟路试工况进行CAE分析,发现在颠簸+转向最恶劣的工况下(加载加速度为垂向3g+侧向1g),纵梁内板悬置安装点处最大应力值为316 MPa,超过材料B250P1屈服强度303.04 MPa,与路试纵梁出现开裂位置一致,如图3所示。

图3 某车型纵梁开裂处分析应力情况

3 开裂问题解决措施

根据以上原因分析可知,解决纵梁悬置安装点开裂问题需更改纵梁薄弱处结构、分散应力避免应力集中。采用了3种方案优化该处钣金结构,并对纵梁悬置安装点结构进行了CAE分析。

方案一:在原方案基础上,纵梁型面不更改,将离合管路安装孔移离悬置安装点区域,同时将原悬置前、后支撑板两个零件合并为一个大悬置支撑板且更改为盒型结构,材料由B250P1更改为HC340/590DP,厚度由1.0 mm更改为1.8 mm。方案二:在方案一的基础上更改纵梁内板、纵梁内板加强板、悬置支撑板结构,优化悬置安装点凸台附近型面,增大这3层钣金之间的贴合面,分散应力。方案三:在方案二的基础上更改纵梁内板、纵梁内板加强板、悬置支撑板,将悬置安装点凸台向下延伸拉大。具体方案描述见表1。

各种优化方案经过CAE分析,在颠簸+转向工况下纵梁各零件的应力值见表2。

CAE分析结果对比表明:方案一中纵梁内板的最大应力值316.5 MPa大于其材料屈服强度303.04 MPa,此方案存在风险;方案二和方案三中纵梁内板的最大应力值小于其材料屈服强度303.04 MPa,纵梁内板加强板的最大应力值小于其材料屈服强度382.87 MPa,悬置支撑板最大应力值小于其材料屈服强度430.1 MPa。其中方案二左前纵梁内板原开裂区域的最大应力为198 MPa,为各方案中最小值。综合考虑决定采用方案二开发软模件进行台架试验及路试进行验证。

表1 各方案描述

表2 各方案CAE分析结果

4 验证结果

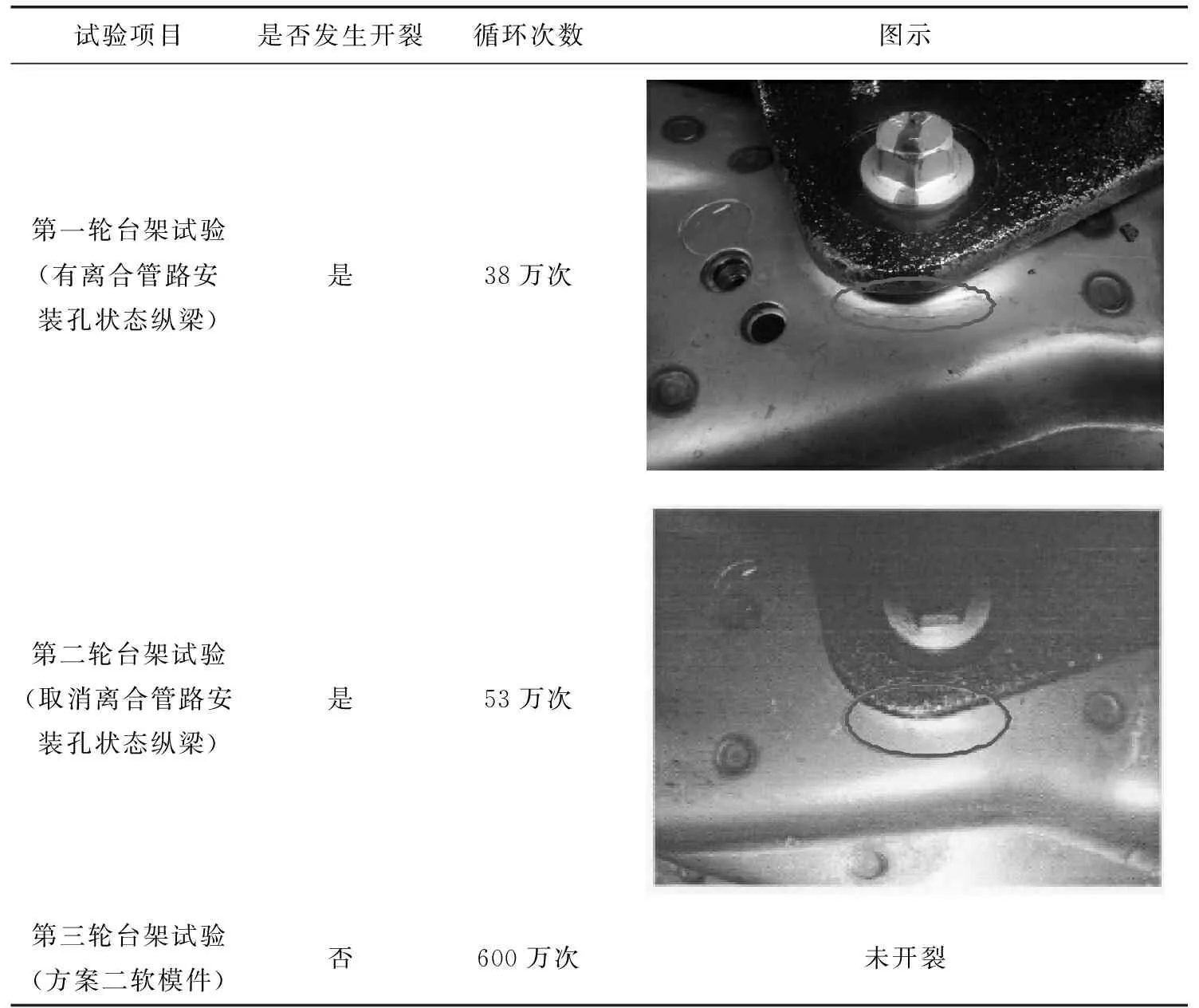

先通过台架试验模拟颠簸+转向工况,在垂向加载3g加速度、侧向加载1g加速度,连续循环模拟路试冲击。第一轮台架试验纵梁为原结构状态,此试验目的是寻找台架试验和真实路试情况的规律;第二轮台架试验纵梁是在原结构上取消离合管路安装孔状态,此试验目的是验证离合管路安装孔对开裂问题是否有影响;第三轮台架试验纵梁为根据方案二制作的软模件结构。台架试验见图4。

第一轮台架试验纵梁内板在38万次循环时悬置安装点凸台处出现裂纹,可视为台架试验38万次循环等效强化路试1.5×104km的里程;第二轮台架试验纵梁内板在53万次循环时悬置安装点凸台处出现裂纹,说明离合管路安装孔对纵梁开裂有一定贡献;第三轮台架试验纵梁内板直至600万次循环停止试验时仍未出现开裂,对比前两轮台架试验说明方案二改善明显。具体统计见表3。

图4 台架试验

试验项目是否发生开裂循环次数图示第一轮台架试验(有离合管路安装孔状态纵梁)是38万次第二轮台架试验(取消离合管路安装孔状态纵梁)是53万次第三轮台架试验(方案二软模件)否600万次未开裂

台架试验验证后,按方案二更改纵梁内板、纵梁内板加强板和悬置支撑板硬模后,重新进行强化路试验证,直至路试结束纵梁内板未出现开裂现象,纵梁内板悬置安装点处钣金开裂问题得到彻底解决。

5 结论

(1)通过第一、二轮台架试验结果对比可知:纵梁悬置安装点附近开孔对结构强度有一定削弱,所以结构强度要求高的区域应避免开孔等弱化结构的设计。

(2)通过第二、三轮台架试验结果对比可知,悬置安装点等结构强度要求高的区域尽可能将安装面区域做大,保证安装点附近可布置有效焊点,避免在安装点附近出现台阶面无法焊接等容易造成应力集中的情况。

(3)通过此次整改引入了车身悬置安装点强度台架试验,并规范了验证工况,在后续车型开发过程中可以作为一种快速有效的方法来验证车身结构的强度。

参考文献:

[1]黄学君,赵江农.O′ZBEKISTON 型机车牵引风机柜振动及开裂问题处理方法探讨[J].电力机车与城轨车辆,2006,29(3):66-68.

HUANG X J,ZHAO J N.Discussion on Solution for the Vibration and Crack Problems of Traction Motor Blower Cubicle on Type O′ZBEKISTON Locomotive[J].Electric Locomotives & Mass Transit Vehicles,2006,29(3):66-68.

[2]胡群,顾卿.重型载货汽车车架局部有限元分析[J].重庆理工大学学报(自然科学),2006,20(5):12-14.

HU Q,GU Q.Analysis on the Local Finite Elements of Heavy-duty Truck Frame Gusset[J].Journal of Chongqing University of Technology(Natural Science),2006,20(5):12-14.

[3]金爱君,孙风蔚,李宏华,等.减震器座开裂原因分析及优化设计[J].农业装备与车辆工程,2012,50(4):57-62.

JIN A J,SUN F W,LI H H,et al.Research of Cause Analysis and Optimized Design on Shock Absorber Bearing[J].Agricultural Equipment & Vehicle Engineering,2012,50(4):57-62.

[4]王雨,尹辉俊,叶文龙.某型轿车后轴的疲劳强度研究[J].机械设计,2015,32(12):60-63.

[5]魏洪革.某型白车身疲劳寿命分析及研究[D].合肥:合肥工业大学,2011.

[6]胡玉梅.车辆结构强度基本理论与CAE分析技术[M].重庆:重庆大学出版社,2009.