某油气田混输管道内绝缘涂层及防腐蚀工艺的适用性

, ,,,, ,,

(1. 中国石油化工股份有限公司 西北油田分公司,乌鲁木齐 830011; 2. 安科工程技术研究院(北京)有限公司,北京 100083)

近年来,涂层腐蚀技术在油气管线、化学储罐和其他工业设施上得到了广泛的应用[1-4]。作为腐蚀防护的第一道防线,涂层完整性对于被保护设施的服役安全有着重要的作用[5-6]。随着需求的增加,越来越多类型的涂料被开发应用。但不同类型的涂料在环境抗力方面存在性能差异;且不同应用环境对涂层性能的要求也存在差异[7-10]。因此,针对应用环境特点,选择合适的方法对涂层材料进行评价,对于提高涂层的服役寿命,降低失效风险,有着重要的意义。

涂层的防护效果由绝缘性能(介质阻隔能力),与基体的结合能力(附着能力)及耐流体冲刷性能(耐磨性)共同决定,其中任一性能存在问题,均会导致涂层提前失效。通常涂料生产方在出厂时会参照标准对涂层的耐酸碱性,原始附着力和耐磨性进行测试,以保证产品合格。但实际管道处于高温高压腐蚀环境,且管道内存在CO2介质,导致服役环境比标准中规定的常规测试条件更为苛刻。除此之外,涂层在现场涂覆过程中,涂覆方式的选择以及基材表面的喷砂、清洗、涂层干燥时间等工艺参数均会对涂层的实际防护效果产生较大的影响[11-14]。为保证工程的安全可靠,本工作选定3种常用涂层,根据现场环境特点进行高温高压模拟浸泡试验。通过试验前后涂层的表观形貌观察,绝缘性能测试,附着力及耐磨性测试,对不同涂层在现场环境中的适用性进行了评价;并通过腐蚀形貌观察,厚度及漏点测试对现场风送挤涂防腐蚀工艺进行评价,以期为油气管段涂层的选材和应用提供技术支撑。

1 试验

试验选取钛纳米涂层(1号涂层),环氧涂层(2号涂层)和环氧基玻璃鳞片涂层(3号涂层)3种常用涂层材料,分别在基板上进行涂覆。由于涂层的涂覆工艺对涂层质量起到至关重要的作用,为保证涂层的有效性,试板表面处理、涂覆工艺和干燥时间均参照GB/T 20777-2006《色漆和清漆试样的检查和制备》标准规定执行。

浸泡试验标准参考NACE TM0174-2002《防护涂料和衬里材料在浸润环境下的实验室评价方法》,采用高温高压反应釜模拟混输管道内部工况环境,试验溶液为地层水模拟溶液,地层水模拟溶液用分析纯化学试剂和去离子水配制,总矿化度为15 885.62 mg/L,其中,Cl-质量分数为8 542.03 mg/L,HCO3-质量分数为671.22 mg/L。试验前预先向模拟地层水溶液中通入高纯N2除氧,然后通入CO2使压力达到500 kPa,试验时间为7 d,试验温度为30 ℃和90 ℃。试验结束后观察涂层试样的表观形貌,并对涂层的绝缘性能,附着力和耐磨性进行评价。

附着力测试依据GB/T 5210-2006《色漆和清漆拉开法附着力实验》标准,采用拉开法进行,测试仪器为PosiTest液压型附着力测试仪,测试时将铝合金圆柱表面和涂层样片测试位置用粒度70~40 μm砂纸打磨,并用酒精擦拭吹干。按正确比例混合AB胶,将铝合金圆柱压黏在涂层试样表面,在40 ℃下固化6 h。测试前,用刀具围绕铝合金圆柱切割涂层到底材。用附着力测试仪拉拔圆柱,并记录破坏强度值。每种条件测试3个平行试样,每个平行试样测试2个点。

耐磨性测试参照标准GB/T 1768-2006《色漆和清漆耐磨性的测定 旋转橡胶砂轮法》标准,测试橡胶轮型号为CS-10,测试条件为1 000 g/1 000 r,每种条件测试3个平行试样,测试试验前后涂层的质量损失,以平均值表征涂层的耐磨性。

采用风送挤涂防腐蚀工艺,制备一段环氧内涂层试验管节,在现场混输管道上进行旁路试验,试验周期为1 a,对试验后涂层的厚度,漏点,涂层表面及涂层/管道界面腐蚀形貌进行测试与观察,分析涂层服役状况。

2 结果与讨论

2.1 涂层筛选评价

2.1.1 表观形貌

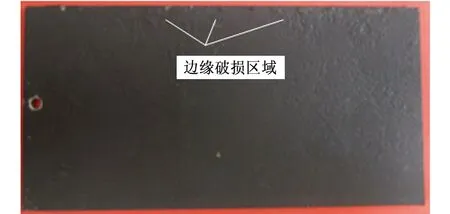

由表1可见:浸泡试验后,2号涂层和3号涂层均未发生变化;而1号涂层在30 ℃浸泡7 d后,边缘区域出现破损,90 ℃浸泡7 d后,表面出现大面积开裂脱落情况,见图1。

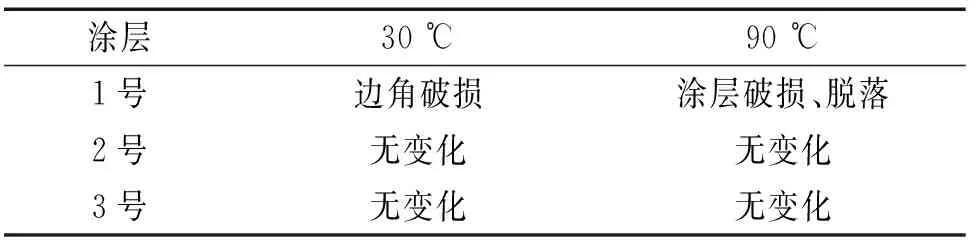

表1 3种涂层在不同温度浸泡7 d后的情况Tab. 1 Status of 3 coatings immersed for 7 d at different temperatures

(a) 30 ℃

(b) 90 ℃图1 1号涂层在30 ℃和90 ℃浸泡7 d后的表观形貌Fig. 1 Apparent appearance of coating 1 after 30 ℃ and 90 ℃ immersion test for 7 d

2.1.2 附着力

涂层附着力主要由涂层与底材金属表面的附着力以及涂层本身的内聚力两方面决定。若不能牢固地附着于金属的表面,再完好的涂层也起不到作用;若涂层本身内聚力差,漆膜容易开裂而失去作用。以上两者共同决定了涂层的附着力,构成涂层保护作用的关键因素。因此,不同环境中涂层附着力大小和断裂模式,以及与原始性能相比所表现出的变化趋势是涂层适用性评价的重要依据。

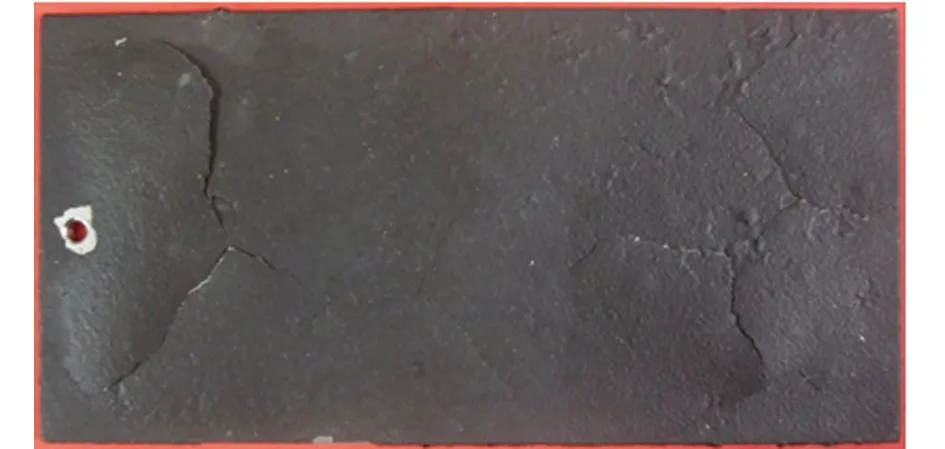

由图2可见:1号涂层浸泡试验前的附着力为2~5 MPa,比较低,经过30 ℃浸泡试验后,附着力未见明显下降,而经过90 ℃浸泡试验后,涂层大面积脱附,附着力明显下降。由图3可见:未浸泡的1号涂层经过附着力测试后,测试柱与涂层间的胶黏剂脱开,涂层与基体间附着完好;低温(30 ℃)浸泡后,1号涂层经过附着力测试后,涂层部分区域与基体间界面发生失效,露出金属基体;高温(90 ℃)浸泡后,涂层经过附着力测试后,涂层大面积脱落,说明环境对1号涂层的附着性能产生了极大的影响。

图2 1号涂层浸泡前后的附着力Fig. 2 Adhesion of coating 1 before and after immersion

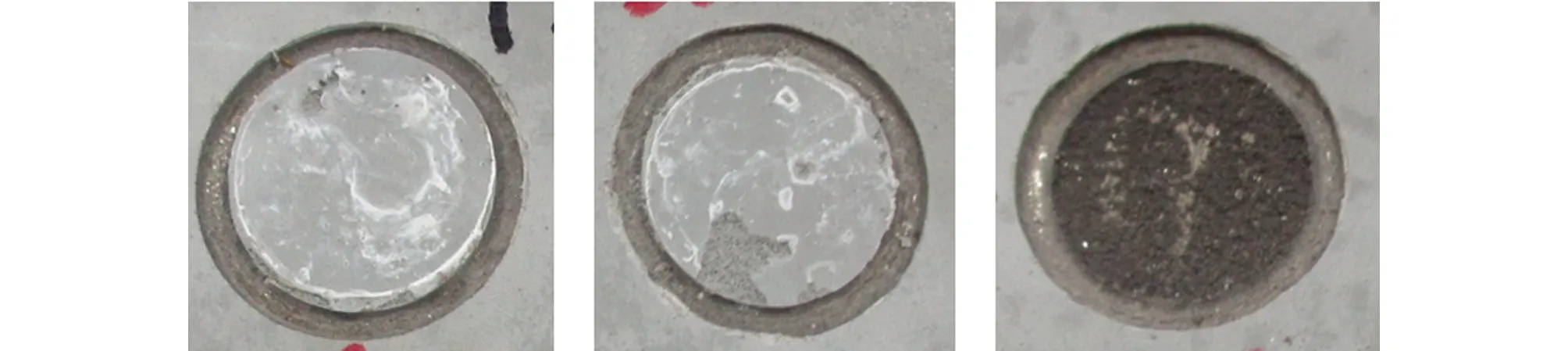

由图4可见:2号涂层浸泡前的附着力均高于7 MPa。经过高温(90 ℃)和低温(30 ℃)和浸泡后,涂层附着力均有所下降,高温条件下的降低幅度要高于低温条件下的。由图5可见:未浸泡的2号涂层经过附着力试验后(拉拔力为7 MPa),测试柱与涂层未脱开,表明涂层与基体间附着完好,涂层的真实附着力大于测试值;经过低温(30 ℃)浸泡后再进行附着力试验,测试柱与涂层未脱开或二者间的胶黏剂脱开,涂层与基体保持较好的结合;经过高温(90 ℃)浸泡后再进行附着力试验,整个测试区域涂层与基体间界面发生失效,露出金属基体,此时涂层与基体之间的结合较差。

(a) 试验前 (b) 30 ℃,试验后 (c) 90 ℃,试验后图3 1号涂层浸泡前后的附着力试验结果Fig. 3 Adhesion test results of coating 1 before (a) and after (b, c) immersion

由图6可见:未浸泡3号涂层的附着力存在一定的分散性;经过低温(30 ℃)和高温(90 ℃)浸泡后,涂层附着力未发生明显降低。由图7可见:浸泡前后试样经过附着力试验后,测试区域的断裂模式为测试柱与涂层间的胶黏剂脱开,涂层与基体保持较好结合;高温浸泡后,测试区域涂层与基体间界面发生失效,露出金属基体。

图4 2号涂层浸泡前后的附着力Fig. 4 Adhesion of coating 2 before and after immersion

(a) 试验前 (b) 30 ℃,试验后 (c) 90 ℃,试验后图5 2号涂层浸泡前后的附着力试验结果Fig. 5 Adhesion test results of coating 2 before (a) and after (b, c) immersion

图6 3号涂层浸泡前后的附着力Fig. 6 Adhesion of coating 3 before and after immersion

由图2~7可见:1号涂层在浸泡前后的的附着力均偏小;3号涂层在浸泡前后的附着力均较高,但存在一定的分散性,可能与试片的制备差异有关,因此在实际涂层涂覆时,要严格控制表面处理、喷涂和固化工艺,尽量降低涂层性能的分散性;2号涂层在浸泡前和低温(30 ℃)浸泡后,附着力均保持在较高的水平,但经高温(90 ℃)浸后,附着力大幅降低。

(a) 试验前 (b) 30 ℃,试验后 (c) 90 ℃,试验后图7 3号涂层浸泡前后的附着力试验结果Fig. 7 Adhesion test results of coating 3 before (a) and after (b, c) immersion

2.1.3 耐磨性

耐磨性是漆膜耐流体冲刷的性能。耐磨性与聚合物分子结构、涂料中填料种类及玻璃化转换温度(Tg)有关,同时涂层的硬度和光滑度也会影响其耐磨性。耐磨性差的涂层,在流体介质的冲刷作用下,容易减薄甚至穿孔露出基体,降低涂层的服役寿命。因此,不同环境中涂层的耐磨性也是涂层适用性评价的重要依据。

由图8可见:2号涂层在浸泡前后的耐磨性相对较好,而1号和3号涂层的耐磨性相对较差,故选择2号涂层进行现场应用评价。

图8 三种涂层浸泡前后的耐磨性Fig. 8 Abrasion resistance of three kinds of coating before and after immersion

2.2 现场应用效果评价

采用送风挤涂的方法在某试验管段内涂覆了一层2号涂层,采用涂层测厚仪测试了试验管段内涂层的厚度。结果表明:涂层厚度约为1~3 mm,沿环向涂层在管道内的厚度分布不均,最薄处约为1.5 mm,而最厚处约为2.2 mm。

参照标准SY-T 0063-1999 《管道防腐层检漏试验方法》要求,利用低压检漏仪测试涂层的漏点,检测结果显示,在长91.08 mm,宽53.22 mm的测试区域,共检测到12个针孔。

由图9可见:涂层内表面没有明显破损,但有轻微鼓泡,且涂层表面存在不规则起伏等缺陷。

在解剖管段的过程中发现,涂层与金属基管的黏合不牢固,一旦受到振动,二者即会分离。另外,涂层韧性较差,特别是因为涂层厚度不均一,在管内受到外力作用时,涂层贴近金属管壁的外表面受拉应力,内表面受压应力,易萌生裂纹甚至断裂,失去对金属管的保护能力。尤其是焊缝处涂层,应力集中,容易失效。

将风送挤涂试验管段沿纵向解剖,观察管线基体内部的腐蚀情况。由图10可见:试验管段基管内表面已经发生了一定程度的均匀腐蚀,且在部分区域,基管内表面的腐蚀呈现一定的不均匀性。

(a) 涂层起泡 (b) 涂层起泡 (c) 涂层起伏不规则图9 试验管段内表面的宏观形貌Fig. 9 Macro morphology of the test pipeline: (a) bubble; (b) bubble; (c) fluctuating irregularly

图10 试验管段内表面腐蚀形貌Fig. 10 Inner surface corrosion morphology of the test pipeline

综上可知,现场试验管段涂层厚度不均匀、存在针孔,涂层与基管结合较差,韧性差、在结构突变等应力集中处容易发生涂层崩裂,基管表面发生了一定的腐蚀。涂层的服役性能与涂覆工艺有着重要的关系,结合文献[11,14-15],实际施工前管道的表面状态,表面粗糙度及清洁度,涂覆环境参数的控制及不同道次间的干燥时间均对涂层的机械性能有着重要的影响。在实际涂覆过程中,应严格控制相关参数。

3 结论

(1) 钛纳米涂层在高压浸泡后出现表面破损和脱落现象,无法在服役环境中对基体提供有效的防护作用,环氧涂层和环氧基玻璃鳞片涂层的综合性能相对较好,但环氧基玻璃鳞片涂层的耐磨性较差,环氧涂层在高压模拟浸泡后附着力较原始性能有所下降,具有一定的服役风险,需要结合现场实际情况进一步评估其适用性。

(2) 试验用三种涂层在出厂前均通过了耐酸性、耐碱性等常规测试标准要求,但在模拟混输管道内腐蚀环境中,大部分涂层表现出了不同程度的失效或性能降低。为了避免出现类似情况,针对不同工况进行内防腐蚀设计时,需要重点考虑服役环境中涂层的适用性评价和选型。

(3) 现场风送挤涂管件,涂层厚度分布不均、有鼓泡、针孔、与基体黏合不牢、韧性差、在结构突变等应力集中处容易发生涂层崩裂,如不能严格按照标准要求进行施工,该类管线发生腐蚀失效的风险较大。

参考文献:

[1] 宋成立,林冠发,袁军涛,等. 油田压力容器和储罐内涂层的应用技术研究[J]. 新技术新工艺,2016(2):88-92.

[2] 王珂,储开建,马彬,等. CO2环境下油管腐蚀与涂层油管应用研究[J]. 表面技术,2016(8):1-6.

[3] FERRARIS M,PERERO S,FERRARIS S,et al. Antibacterial silver nanocluster/silica composite coatings on stainless steel[J]. Applied Surface Science,2017,396(28)1546-1555.

[4] RAFAEL M B,JULIA V D,GERMANO T F. Polyaniline/polyvinyl chloride blended coatings for the corrosion protection of carbon steel[J]. Progress in Organic Coatings,2017,106(5):50-59.

[5] 高瑾,米琪. 防腐蚀涂料与涂装[M]. 北京:中国石化出版社,2007.

[6] 刘登良. 海洋涂料与涂装技术[M]. 北京:化学化工出版社,2002.

[7] VOLKAN E U. Comparative laboratory evaluation of macro texture depth of surface coatings with standard volumetric test methods[J]. Construction and Building Materials,2017,139(15):267-276.

[8] 张浩,张腾,邵艳群,等. 不同涂层对304不锈钢高温防护效果的对比研究[J]. 金属热处理,2012,37(3):96-100.

[9] 郭静. 油田压力容器内涂层适用性评价研究[D]. 西安:西安石油大学,2015.

[10] 李阳. 西北某油田涂层耐蚀性评价[D]. 成都:西南石油大学,2013.

[11] 崔涛,宋旭强,钱成文,等. 管道内涂层涂敷技术[J]. 油气储运,2000(12):1-5.

[12] 李凤江. 管道内防腐涂层补口的质量控制[J]. 科技与企业,2012(5):63.

[13] 黄本生,王兆坤. 油气集输管道内涂层技术的现状及发展趋势[J]. 腐蚀科学与防护技术,2012,24(4):345-348.

[14] 马卫锋,罗金恒,杨锋平,等. 管道内涂层失效影响因素概述[J]. 石油管材与仪器,2016,2(2):1-3,9.

[15] 陈耿,潘代波,骆晖,等. 长输天然气管道内涂层技术及其应用[J]. 管道技术与设备,2009(4):15-17.