水工混凝土构件配置高强钢筋后裂缝计算研究

朱尔玉,李冬冬,齐 明,朱 力

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中铁工程设计咨询集团有限公司,北京 100055;3.北京市地铁运营有限公司 地铁运营技术研发中心,北京 102208)

1 研究背景

随着国家工业化水平的提高,高强钢筋的应用越来越普及,逐渐全面替代低强钢筋进行设计配筋已经成为土木行业一种发展趋势。但与此同时也带来了新的问题,即钢筋强度的变化直接影响到构件正常使用荷载作用下的应力,极易出现裂缝宽度不满足设计要求,使得高强钢筋材料性能难以充分发挥。现行水工规范[1]中裂缝宽度计算公式是依据低强钢筋试验分析给出的,对于高强钢筋混凝土构件适用性尚不明确。因此,为了响应国家节能减排号召,加速推动水工行业材料应用发展,有必要科学研究钢筋强度的变化对裂缝宽度所造成的实际影响。

目前已有多家单位对高强钢筋混凝土构件裂缝宽度的计算进行研究,东南大学的高瑞平等[2]通过15根配置HRB500级钢筋的混凝土梁裂缝试验,对规范中裂缝宽度计算进行了研究,认为原规范计算偏于保守,并给出了修改意见;同济大学的赵勇等[3]利用收集到的国内高强钢筋试验裂缝数据对规范中裂缝间距和宽度计算模式进行了重新修正,效果良好。除此之外,郑州大学、天津大学、青岛理工大学和华侨大学等也对高强钢筋裂缝计算进行了一系列研究。但是以上研究均基于《混凝土结构设计规范》(GB50010-2002)[4]中裂缝宽度计算模式,对于水工混凝土构件来说无法适用,而且两种规范对于有效受拉混凝土截面面积的选取也存在一定分歧。因此,有必要从水工混凝土规范裂缝宽度计算模式入手,对配置高强钢筋的混凝土梁进行裂缝试验研究,从而对水工规范的修订提供参考。本文正是基于此目的,在作者进行的32根配置HRB400级和HRB500级高强钢筋混凝土简支梁裂缝试验基础上,结合收集到的其他研究者同类试验数据,对2008水工规范中裂缝宽度计算进行分析,并提出修正建议。

2 试验概况

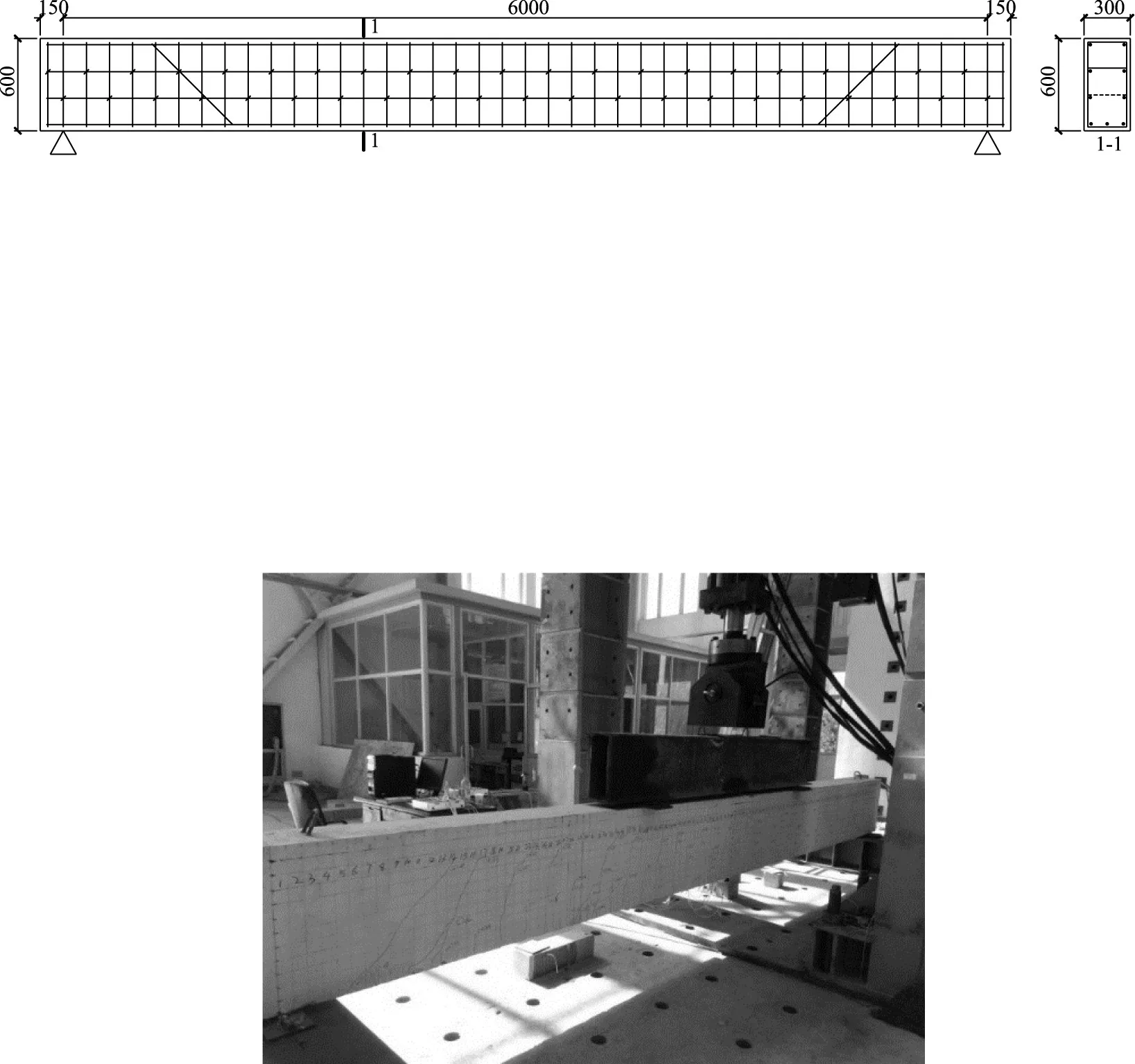

本文试验共设计32根高强钢筋混凝土梁,截面形式均采用矩形,梁宽300 mm,梁高600 mm,梁长6300 mm,设计跨度6000 mm,混凝土设计强度采用C40和C50,钢筋选择HRB400和HRB500,梁体的配筋情况以及试验设计参数详见图1和表1。整个矩形试验梁的加载采用三分点加载模式,在梁体中段创造纯弯区,以方便试验性能的观察与数据采集。试验前,用石灰浆将构件两侧刷白,利用弹线盒墨汁绘制50 mm×50 mm的方格,试验加载过程中对裂缝的发展以及宽度进行记录采集。

图1 试验梁截面型式和配筋(单位:mm)

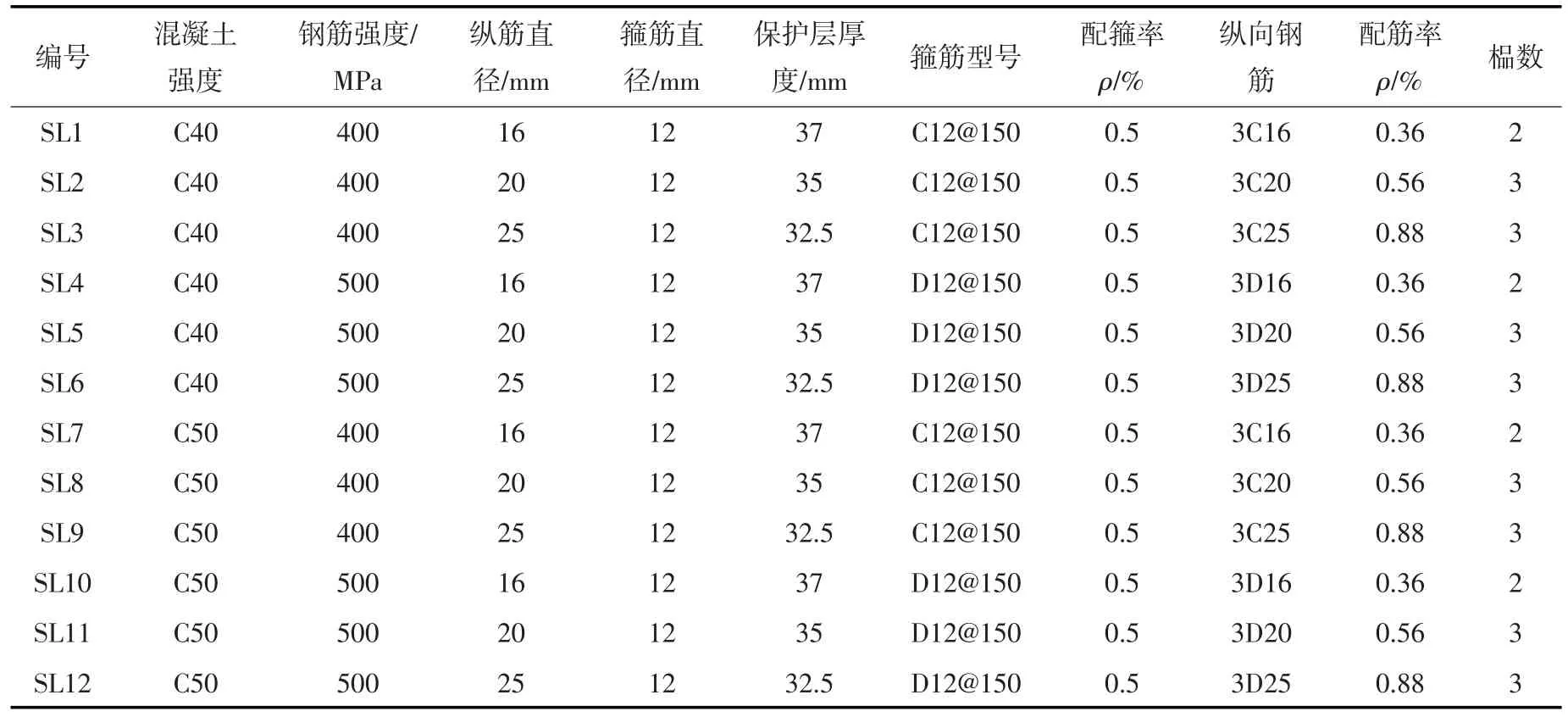

表1 试验梁设计参数

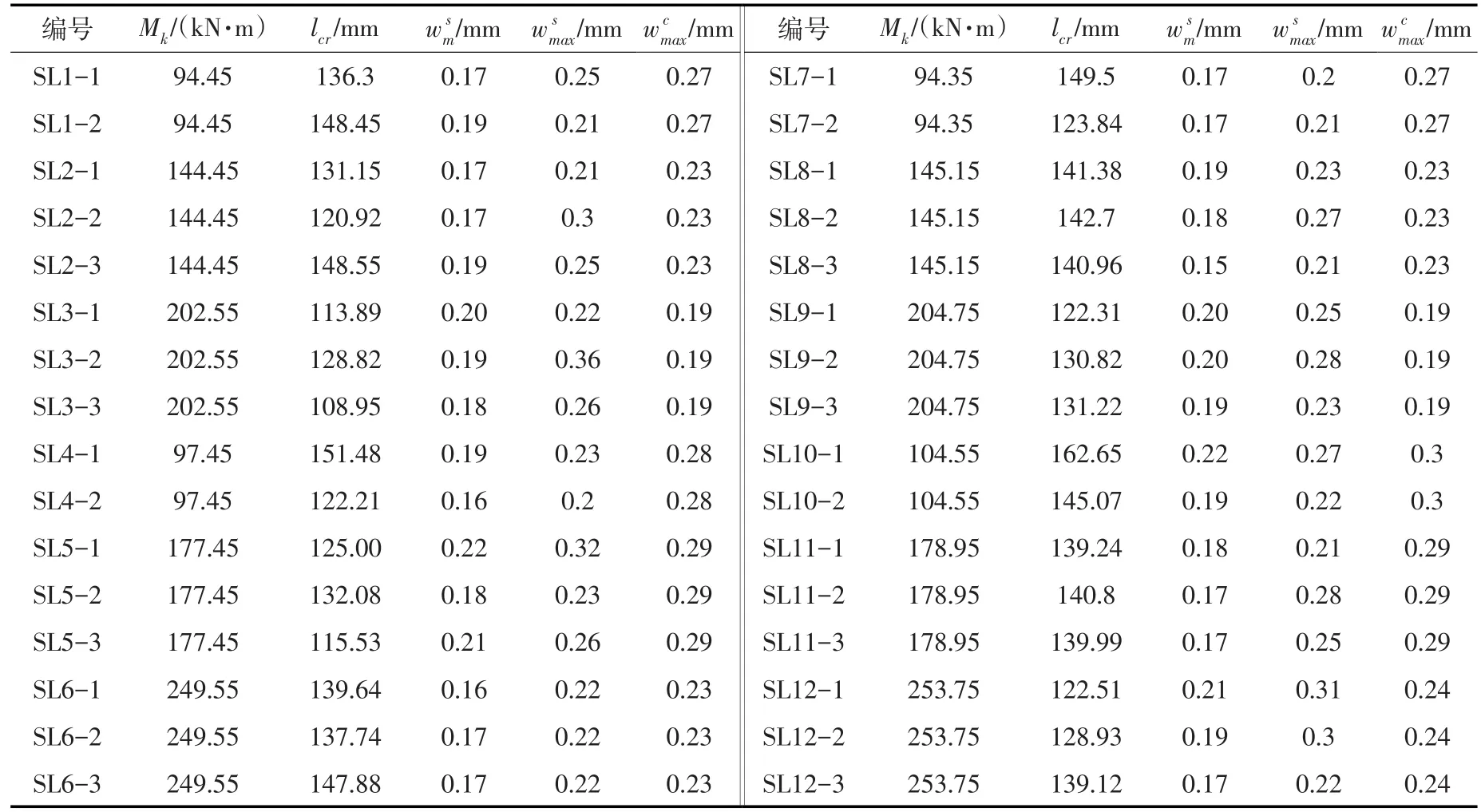

所有试件的裂缝开裂和发展规律大体相同,在试件加载初期,材料应力较小,尚未达到混凝土开裂强度,随着荷载的加大,由于混凝土材料本身的不均匀性,在试件纯弯段附近材料薄弱处随机出现一条或多条竖向裂缝,并逐渐向上延伸扩展,裂缝数目增多,宽度变大。当荷载增加到一定阶段,裂缝数目趋于稳定,基本形态如图2所示。随着裂缝宽度和高度的继续发展,直至梁体达到极限强度,跨中受压区梁体压碎破坏。试验中测得的裂缝数据以及规范计算值如表2所示。其中,Mk为正常作用荷载,lcr为实测平均裂缝间距,为实测短期平均裂缝宽度,为实测短期最大裂缝宽度,为规范计算短期最大裂缝宽度。

短期效应下最大裂缝宽度实测值与计算值对比,均值1.04,标准差0.26,变异系数0.25。

3 试验结果分析

3.1 裂缝宽度计算模式演变 裂缝宽度计算主要存在三种理论[5-7]:黏结-滑移理论、无滑移理论以及综合理论。《水工混凝土结构设计规范》(SL191-2008)和《混凝土结构设计规范》(GB50010-2002)中均采用的是综合理论,但两者间又有着一定区别[8-9],《混凝土结构设计规范》(GB50010-2002)沿用的是莫拉谢夫教授在1940—1950年代研究裂缝和变形问题时提出的理论,采用式(1)变形协调关系对裂缝宽度进行计算。1984年赵国藩院士提出了更为严密的变性协调关系,如式(2)所示,在当时研究基础上给出了裂缝宽度计算表达式(式(3)和式(4)),为1996水工规范裂缝计算奠定了理论基础。

图2 部分试件裂缝形态

表2 裂缝实测结果

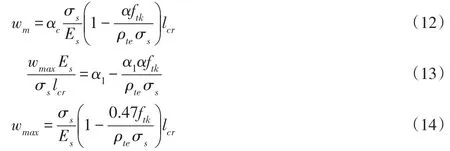

式中:wm为平均裂缝宽度;s为裂缝间钢筋的平均应变;εsx为裂缝间钢筋各点应变;c为裂缝间混凝土的平均应变;εcx为裂缝间混凝土各点应变;lcr为平均裂缝间距;σs为裂缝截面上钢筋应力;Es为钢筋弹性模量;ftk为混凝土轴心抗拉强度标准值;ρte为纵向受拉钢筋的有效配筋率;n为钢筋与混凝土弹模比值;d为钢筋直径;τmax为受拉钢筋与混凝土间黏结应力最大值。

1994 年华北水利水电学院李树瑶等[10]在赵国藩院士研究的基础上,结合当时国内外研究资料,对式(3)和式(4)进行了改进,同时为了便于工程应用对其作出进一步简化调整,给出了水工混凝土构件裂缝平均间距和正常使用荷载作用下最大裂缝宽度计算表达式(式(5)和式(6))以及相关系数,1996水工规范对其稍作修正加以采用。

式中:wmax为考虑长期荷载效应下最大裂缝宽度;c为钢筋保护层厚度;C1为考虑构件受力特征的系数;C2为考虑钢筋表面形状的系数;C3为长期裂缝扩大系数;k、k1、k2为相关回归系数。

2008 水工规范在1996水工规范基础上,针对大保护层厚度时出现的钢筋用量由裂缝宽度限制条件控制现象给出了进一步修正,适当降低保护层厚度对裂缝宽度的影响,将所有系数进行综合,得出标准裂缝宽度计算公式:

式中,α为考虑构件受力特征和荷载长期作用的综合影响系数。

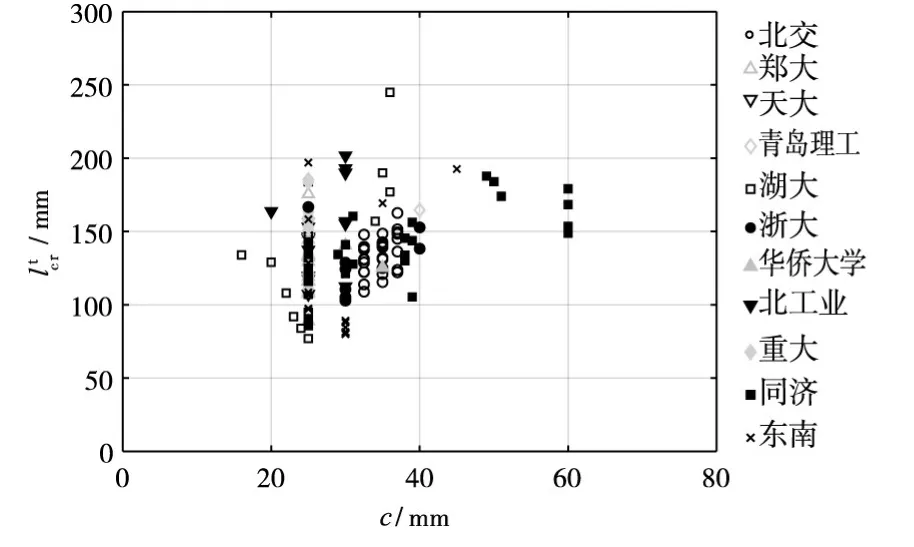

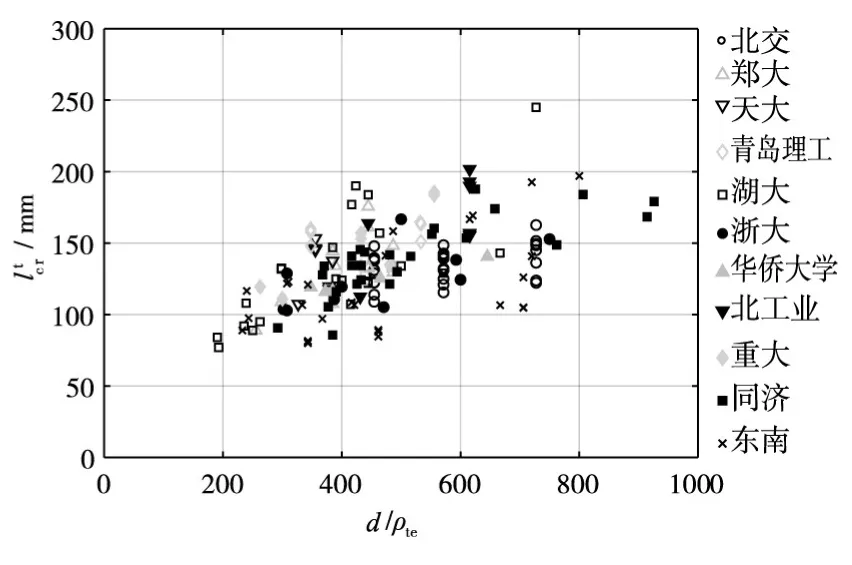

3.2 平均裂缝间距 1996水工规范中对平均裂缝间距计算采用的是综合理论,既考虑了保护层厚度影响,又考虑了钢筋直径与配筋率的影响,采用的是式(8)。2008水工规范对保护层厚度影响进行弱化,采用式(9)进行计算。1996规范和2008规范中的有关系数都是基于早期低强度钢筋试验数据通过参数回归得到,这些系数对于采用高强钢筋的水工混凝土构件来说能否适用值得讨论。本文结合试验数据以及收集的其他研究者同类高强钢筋试验裂缝数据[11-26]共计167组,对其进行研究。图3和图4为收集到的试验构件实测平均裂缝间距和保护层厚度、钢筋直径与配筋率的影响,从图中可以看出,它们之间有一定的相关性。这种相关性可以用线性关系来表达,即可以继续采用式(8)和式(9)进行平均裂缝间距计算。

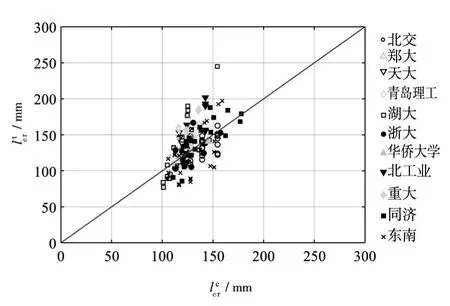

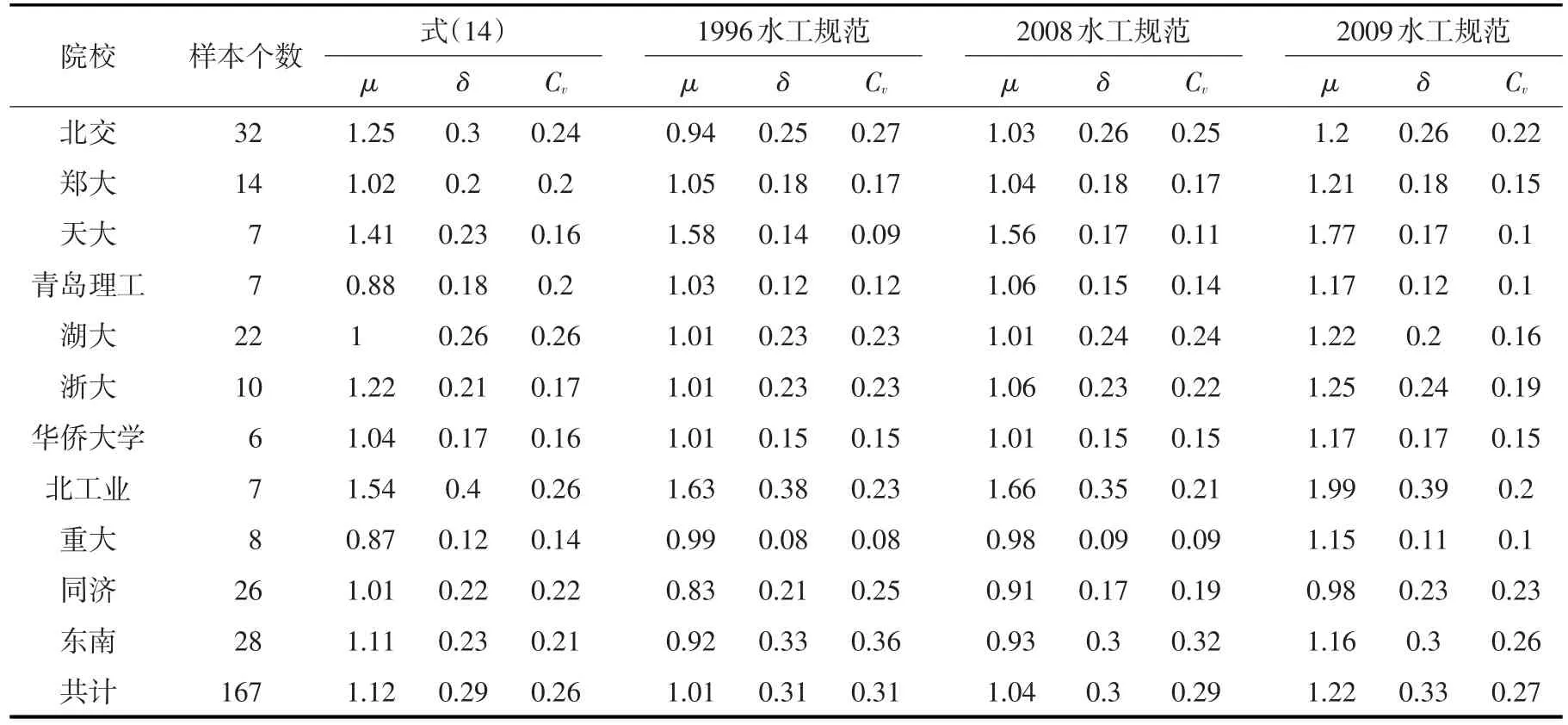

按照式(8)和式(9)对裂缝平均间距重新进行参数回归,得到式(10)和式(11),图5、图6分别为按照式(10)和式(11)计算所得数值与实测值间的对比,从图中可以看出吻合程度良好。为了更好地比较拟合公式与有关规范中所用公式对配置高强钢筋构件的适用性,根据收集到的试验资料作出裂缝平均间距实测值与各公式计算值之间的对比,如表3所示。从表3中可以看出,拟合后的式(11)更加接近真实情况。

图3 实测平均裂缝间距与保护层厚度的影响

图4 实测平均裂缝间距与直径与配筋率比值的影响

图5 裂缝平均间距计算值与实测值对比(式(10))

图6 裂缝平均间距计算值与实测值对比(式(11))

表3 裂缝平均间距实测值与各公式计算值的比较

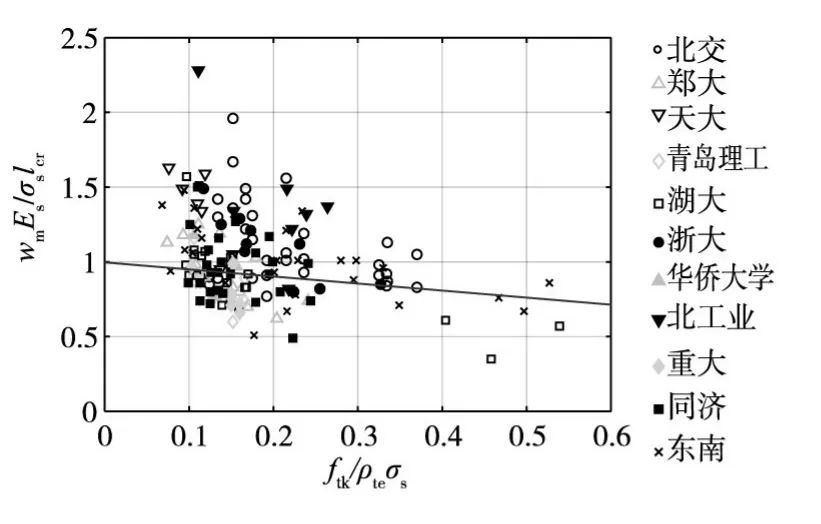

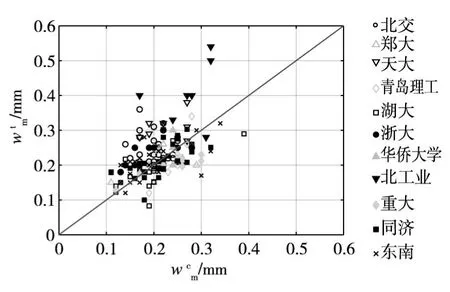

3.2 最大裂缝宽度 1996水工规范中对于裂缝宽度的计算是对式(12)进行参数回归,将平均裂缝间距和宽度实测值代入得出系数αc和α。本文在收集试验数据时,由于绝大多数文献仅录入了短期效应下最大裂缝宽度,缺少平均裂缝宽度实测数据,无法直接对平均裂缝宽度进行回归。于是采用短期效应下最大裂缝宽度实测值直接进行回归,将裂缝间混凝土伸缩对裂缝宽度的影响和短期裂缝扩大系数取用一个构件受力特征综合影响系数α1反映,采用式(13)进行分析。基于收集到的167组试验数据,给出wmaxEs/σslcr与ftk/ρteσs之间的关系以及拟合后的直线,如图7所示。从图7可以看出,随着ftk/ρteσs的增加,wmaxEs/σslcr呈下降趋势,它们之间有一定的相关性。根据式(13)进行线性回归处理,得到短期效应下最大裂缝宽度表达(式(14))。为了更好地比较拟合公式与有关规范中所用公式对配置高强钢筋构件的适用性,根据收集到的试验资料作出短期效应下最大裂缝宽度实测值与各公式计算值之间的对比,如图8—图11和表4所示。从图中可以看出,2009水工规范最大裂缝宽度计算值和实测值对比散点图呈上多下少趋势,所给宽度计算公式数值偏小;1996水工规范和2008水工规范最大裂缝宽度计算值和实测值之间相较式(14)的标准差和变异系数都大。说明根据以上试验资料回归得到的最大裂缝宽度计算公式(14)适用性更好,既可以作为水工混凝土构件配置高强钢筋后的裂缝宽度计算公式,又可以作为水工规范修订的参考。

图7 wmaxEs/σslcr-ftk/ρteσs的关系

图8 最大裂缝宽度实测值与式(14)计算值的对比

图9 最大裂缝宽度实测值与1996水工规范计算值对比

图10 最大裂缝宽度实测值与2008水工规范计算值对比

图11 最大裂缝宽度实测值与2009水工规范计算值对比

表4 短期最大裂缝宽度实测值与各公式计算值的比较

4 结论与不足

(1)试验研究表明,配置高强钢筋的水工混凝土构件裂缝发展规律同普通钢筋混凝土梁相同;(2)按照2008水工规范计算裂缝宽度数值偏小;结合作者试验以及收集到的试验数据分析得出2009水工规范计算的平均裂缝间距和短期效应最大裂缝宽度数值偏小,1996水工规范和2008水工规范计算的平均裂缝间距和短期效应最大裂缝宽度数值离散性较大;在对其进行分析修正后,本文提出了适用于配置高强钢筋水工混凝土构件的平均裂缝间距计算公式(11)和短期效应下最大裂缝宽度计算公式(14);(3)目前收集到的多为高强钢筋混凝土纯弯构件裂缝试验数据,对于轴心受拉、偏压构件等构件由于缺乏相应的试验数据,没能给出相应的计算公式,建议以后对其加大研究。

[1]SL191-2008,水工混凝土结构设计规范[S].北京:中国水利水电出版社,2009.

[2]高瑞平,邱洪兴,胡涛,等.HRB500级钢筋混凝土梁裂缝宽度试验研究[J].工业建筑,2010,40(3):66-70.

[3]赵勇,王晓锋,程志军,等.高强钢筋混凝土梁短期裂缝计算方法评析[J].建筑结构学报,2011,32(1):50-57.

[4]GB50010-2002,混凝土结构设计规范[S].北京:中国建筑工业出版社,2002.

[5]FROSCH R J.Another look at cracking and crack control in reinforced concrete[J].Aci Structural Journal,1999,96(3):437-442.

[6]GILBERT R I.Control of flexural cracking in reinforced concrete[J].Aci Structural Journal,2009,105(3):301-307.

[7]朱尔玉,娄运平,刘昕.无粘结部分预应力混凝土叠合梁裂缝宽度计算的试验研究[J].水利学报,2000(5):1-5.

[8]蓝宗建,丁大钧.钢筋混凝土受弯构件裂缝宽度的计算[J].南京工学院学报,1985(2):64-72.

[9]赵国藩,王清湘.钢筋混凝土构件裂缝宽度分析的应力图形和计算模式[J].大连工学院学报,1984(4):87-94.

[10]李树瑶,赵顺波,王清湘.水工钢筋混凝土和部分预应力混凝土构件裂缝宽度的计算方法[J].水利学报,1994(6):80-85.

[11]张艇.HRB500级钢筋混凝土构件受力性能的试验研究[D].郑州:郑州大学,2004.

[12]李美云.HRB400级钢筋混凝土构件受力性能的试验研究[D].郑州:郑州大学,2003.

[13]李艳艳.配置500MPa钢筋的混凝土梁受力性能的试验研究[D].天津:天津大学,2008.

[14]张自琼.500MPa级带肋碳素钢筋混凝土简支梁的试验研究[D].青岛:青岛理工大学,2007.

[15]李琼.HRB500级钢筋混凝土足尺梁裂缝宽度的试验与理论研究[D].长沙:湖南大学,2009.

[16]徐风波.HRB500级钢筋混凝土梁正截面受力性能试验及理论研究[D].长沙:湖南大学,2007.

[17]那丽岩.HRB400级钢筋混凝土构件受弯性能试验研究[D].长沙:湖南大学,2006.

[18]金伟良,陆春华,王海龙,等.500级高强钢筋混凝土梁裂缝宽度试验及计算方法探讨[J].土木工程学报,2011(3):16-23.

[19]汪健根.HRBF500级钢筋混凝土梁裂缝刚度试验研究[D].厦门:华侨大学,2010.

[20]王全凤,刘凤谊,杨勇新,等.HRB500级钢筋混凝土简支梁受弯试验[J].华侨大学学报(自然科学版),2007,28(3):300-303.

[21]赵进阶.配HRBF500级钢筋混凝土梁受弯性能试验研究[D].北京:北京工业大学,2008.

[22]杨平安.长期荷载作用下配置500MPa级钢筋混凝土受弯构件裂缝宽度及挠度试验研究[D].重庆:重庆大学,2009.

[23]陈飞.配500MPa钢筋的混凝土梁裂缝宽度计算模式研究[D].上海:同济大学,2009.

[24]李志华.配高强钢筋混凝土梁的受弯性能研究[D].上海:同济大学,2008.

[25]高瑞平.混凝土构件裂缝宽度计算方法研究[D].南京:东南大学,2008.

[26]蒋永生,陈德文.高强钢筋高强混凝土受弯构件的变形性能试验研究[J].建筑结构学报,1998(2):37-43.