苏州马环连接线强风化安山玢岩地质勘察钻探技术

张锦逾, 孙卫东

(江苏苏州地质工程勘察院,江苏 苏州 215129)

苏州高新区境内G312国道,北起绕城高速通安出口、南至中环西线北段高架桥间,因地面路段有东西向的真山路、苏钢桥路、真运路和真武路四路口,交通经常拥堵。苏高新交通局拟采用高架桥跨越路口。拟建高架桥全长约1.75 km,跨径27~55 m,属特大桥;设计采用Ø1500 mm灌注桩,最大单桩承载力特征值8000 kN。项目于2017年11月18日—12月8日进行野外工程地质勘察工作。

1 场地地貌、工程地质条件及安山玢岩亚层的岩性特征

1.1 地形地貌

工程位于苏州高新区,北起绕城高速通安出口、南至中环西线北段高架桥间,场地为长江三角洲太湖流域冲湖积平原及低山丘陵地带,属丘陵平原区,勘察点高程4.32~6.76 m,地形总体较平坦。

1.2 工程地质条件

场地揭露的岩土层按时代成因分为第四系全新世至早更新世沉积的疏松沉积物及燕山期火成岩、岩脉及其风化剥蚀层组成。

1.3 安山玢岩层的岩性特征

场地燕山期火成岩为安山玢岩。按设计要求,勘察需钻穿全风化—强风化安山玢岩层,并进入中风化安山玢岩层深度>5 m。

据钻探揭示,安山玢岩层的岩性特征如下。

(1)全风化安山玢岩:棕红色、灰白色,密实,原结构已完全破坏,母岩成分主要为石英、长石,长石已变质为绢云母及高岭土。

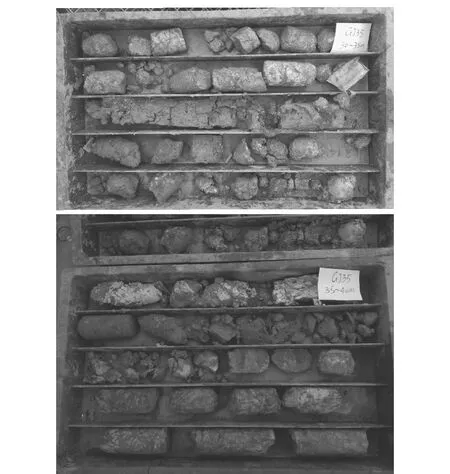

(2)强风化安山玢岩:棕红色、灰—青灰色,风化作用强烈,含斜长石斑晶,岩心呈短柱状或碎块状(见图1),长度在5~10 cm,裂隙节理发育,期间充填粘性土。岩石饱和单轴抗压强度范围值为2.32~10.68 MPa,平均值为5.52 MPa,属软岩,岩体基本质量等级为Ⅴ级,层厚1.0~29.4 m。

(3)中风化安山玢岩:灰—青灰色,主要成分为长石、角闪石,斑晶结构,块状构造,岩心呈长柱状,强度大。岩石饱和单轴抗压强度范围值为7.92~65.24MPa,平均值14.76MPa,一般为软岩—较软岩,局部为较硬岩、坚硬岩,岩体基本质量等级为Ⅳ级,揭示层厚>5.0 m。

图1 强风化安山玢岩

2 使用的设备、钻头、冲洗液及取心钻具

(1)设备:投入GXY-1型步履钻机、BW-160B型泥浆泵11台套。

(2)钻头:复合片钻头、合金钻头及孕镶金刚石钻头。

(3)冲洗液:土层钻进时采用自然造浆冲洗液;安山玢岩层钻进时采用膨润土+Na-CMC+水配制的冲洗液。

(4)取心钻具:土层钻进时采用单管钻具;安山玢岩层钻进时采用单管钻具或单动双管钻具。

3 强风化岩层钻进存在的问题及分析和处理

3.1 钻进时存在的问题

刚进场勘察时,自上而下首先采用复合片钻头分别钻穿路面沥青层、路基二灰砼层和填土层后下护壁套管;然后采用合金钻头,在第四系全新世至早更新世疏松沉积物层中钻进与取样至钻穿;再采用复合片钻头及单管钻具,在全风化—强风化安山玢岩层中钻进与取样;最后采用孕镶金刚石钻头及单管钻具,在中风化安山玢岩层中钻进与取样至终孔。

实际钻进过程中,在上部疏松沉积层、安山玢岩的全风化与中风化层钻进时都比较顺利,所取的岩土样均能满足工程地质勘察要求;但在强风化安山玢岩层中钻进时,遇到一些问题,主要体现在以下几个方面。

3.1.1复合片钻头施工时钻进效率低

因强风化安山玢岩裂隙节理发育,钻进时易破碎,按常规选用复合片钻头对其进行钻进。结果为一个钻头可钻进70~80 m,钻头寿命满足要求,但小时进尺仅为0.5~0.6 m,钻进效率偏低,影响了施工进度及机台的经济效益。

3.1.2选用单管钻具取心,岩心采取率低

在强风化安山玢岩中采用金刚石钻头、单管钻具、自然造浆冲洗液钻进时,每钻进1.5~2.0 m,钻具内仅取到2~3块长度5~10 cm的岩心或碎石块,岩心采取率很低,满足不了岩土工程勘察要求(岩心采取率>65%),影响勘察质量,同时给野外编录带来很大麻烦。

3.1.3钻进及提下钻过程中卡钻

刚进场勘察时,对泥浆护壁不够重视,上部钻进土层时采用自然造浆形成的泥浆作为冲洗液钻进强风化安山玢岩层,结果先后有2个机台出现卡钻事故。当上下串动仍提不起钻具时,错误地采用钻机四角千斤顶来处理,但均未成功(其中一台钻机底座横梁都出现变形),后从外面分别请来16 t吊车处理才成功提起钻杆(最大起吊力分别达到80和120 kN)。因卡钻事故,野外勘察工作受到严重影响。

3.2 原因分析及处理方案

针对上述钻进中遇到的钻进效率偏低、岩心采取率不高和提下钻及钻进时卡钻的问题,经对钻进强风化岩层岩性结构特征加以仔细分析,并从中寻找处理方案。

3.2.1复合片钻头钻进效率低的原因分析及处理方案

据岩心测试,强风化安山玢岩的饱和单轴抗压强度范围值为2.32~10.68 MPa,平均值为5.52 MPa,该层属软硬不均的强风化层;从取出岩心端部残留有全风化岩层的情况,判定强风化安山玢岩的间隙中还夹有全风化岩层段。

实际钻进时,从核定小时进尺(同类型岩土层进尺长度与其钻进时间的比值,下同)上也反映出类似现象。当钻杆跳动剧烈时,钻进岩层的强度较高,核定小时进尺仅为0.4~0.5 m,钻进效率低;当钻杆相对平稳回转时,钻进岩土层强度较低,核定小时进尺为1.0~2.0 m,钻进效率高。综合上述两类强度岩石的钻进,小时进尺仅为0.5~0.6 m,综合钻进效率低。其主要原因在于复合片钻头在钻进强风化安山玢岩层中抗压强度值相对较高的软岩石块时造成的。

由钻头破碎岩石的机理,切削钻进为体积状破碎岩石,钻速快;研磨钻进为平面上磨损岩石,钻速相对较慢。

假定,使用过的Ø91 mm复合片钻头,为实现切削方式钻进,需底部1/2面积与岩层接触(约为0.00145 m3)并使刀刃切入钻进的岩石;而GXY-1型钻机提供的最大压力仅15000 N。经核算,当采用最大钻压15000 N钻进时,Ø91 mm复合片钻头唇底获得的压强值约为10.00 MPa。

经测试强风化安山玢岩饱和单轴抗压强度最大值是10.68 MPa。为实现切削方式钻进,钻头底刀刃上获取的压强必须大于岩石的抗压强度一定值时,回转的刀刃才有可能切入岩石并形成钻速较快的切削方式钻进。由于GXY-1型钻机在最大钻压下对钻头刀刃所能提供的压强与岩石抗压强度值相当;加上为保证设备正常运转,不可能一直在最大钻压下工作,实际钻进时,当遇到偏硬的软岩,复合片刀刃实际很难有效切入岩石中而仅以研磨方式钻进,由此造成钻进速度慢,钻进效率低。所以在钻探设备确定的前提下,该场地选用复合片钻头钻进强风化安山玢岩层不是很合适。

因孕镶金刚石钻头胎体内裸露的金刚石颗粒面积相对复合片钻头底部刀刃面积小很多,在相同钻压的情况下,有可能实现钻头胎体中金刚石颗粒切入岩石中,而实现切削方式钻进,进而提高钻进效率。据此推测,试探性的选用孕镶金刚石钻头对强风化安山玢岩进行钻进。

根据安山玢岩的研磨性,综合考虑强风化层裂隙节理发育的特性,选用金刚石钻头胎体硬度HRC40~45;钻进参数;钻压为10000 N左右;转速为570 r/min;冲洗液泵量为50~60 L/min。

从钻进结果看,小时进尺可达到1.0~1.5 m,钻进效率较高;从胎体内没发现金刚石颗粒脱落,金刚石正常裸露,钻头使用正常;从钻头进尺可达20~30 m,钻头寿命相对较长,综合说明该钻头的胎体硬度能与钻进的岩土层相匹配,该场地选用孕镶金刚石钻头钻进强风化安山玢岩,相对比较合理。

为提高金刚石钻头使用寿命,钻进中应切实保证水泵的完好性;钻进夹有全风化或极软安山玢岩时,适当控制钻速,以免孔内冲洗液循环不畅而导致金刚石钻头轻微烧钻,降低钻头使用寿命。

3.2.2单管钻具岩心采取率低的原因分析及处理方案

据钻探揭示,强风化安山玢岩裂隙节理发育,钻进易破碎;其间充填结构疏松的粘性土。经分析单管钻具岩心采取率低的原因主要有以下2点。

(1)岩心进入单管钻具内后,裂隙节理发育间充填的结构疏松的粘性土,长时间受到钻进冲洗液冲刷会流失,从而降低岩心的采取率。

(2)因强风化安山玢岩裂隙节理发育,钻进易破碎。当柱状或碎块状的岩心进入单管钻具后会跟随回转,导致管内岩心相互间不断产生位移及挤压,以致经常性堵塞钻具,使后进入管内的岩心与之产生研磨而损失,在降低钻速的同时降低了岩心采取率。

考虑到单动双管钻具在钻进时内管不通水,管中结构疏松的岩心不会因受冲洗液的冲刷而流失;内管不旋转,管内柱状或碎块状的岩心间相对位移及相互挤压的次数相对会减少,相应的岩心堵塞钻具的次数会减少。一旦产生堵塞,会造成钻进困难,但岩心柱(或块)相互间不会产生研磨,岩心采取率不会受影响。

施工中及时将单管钻具改为单动双管钻具,岩心采取率由原来的15%~25%提高到75%以上,极大地提高了工程地质勘察的质量。

3.2.3钻进及提下钻过程中卡钻的原因分析及处理方案

在保证钻孔垂直度的前提下,钻进施工中,若孔内不存在硬块,钻进及提下钻过程中一般不会发生卡钻事故,产生卡钻事故的直接原因是孔内存在硬块。找出孔内出现硬块的原因,进而加以防范,是解决孔内卡钻事故的关键。

就本工程在强风化安山玢岩层钻进时,裂隙节理发育的岩石易破碎来看,孔内硬块即为孔壁破碎的石块因松动后在孔壁形成的探头石或掉块。控制好松动的探头石或掉块,即可解决提下钻及钻进时孔内卡钻事故。

经分析本工程钻进施工过程中,孔内探头石及掉块的形成机理可能为:

首先强风化安山玢岩层本身风化作用强烈、且裂隙节理发育,钻进后岩心是易破碎,但作为孔壁的岩石,不可能即刻形成破碎的岩块、探头石或掉块。只有当孔壁的强风化岩体受到钻杆柱频繁振动敲击后,裂隙节理发育的孔壁石块会产生松动而可能形成探头石或掉块;其次,钻进中使用自然造浆泥浆作冲洗液,由于该冲洗液失水量大,孔壁周围岩层因裂隙节理发育使其易受到水的浸润,导致石块间的凝聚力下降。一旦受到外力作用,孔壁的该块石更容易松动,进而在孔内更容易产生探头石或掉块,以致最终在钻进及提下钻时出现卡钻事故。

对孔壁岩体频繁受到钻杆柱振动敲击,实际施工中是无法避免的。施工过程中,除了在提下钻环节控制好速度,操作时尽量平稳外,实际在整个钻进过程中,钻杆柱对孔壁的振动敲击次数远远大于提下钻时的次数。即控制钻杆柱对孔壁的振动敲击次数并不是防止孔壁出现探头石或掉块的主要因素;进行更好的护壁,才是防止孔壁出现探头石或掉块的关键。

钻进过程中,冲洗液的三大功能为冷却钻头、携返岩屑及护壁堵漏。本工程只要下好浅部护管,一般均能正常返浆;对冷却钻头、携返岩屑上,只要泥浆泵正常工作,钻具通畅,由于勘察孔深度均小于90 m,一般冲洗液即能满足要求。因此对冷却钻头、携返岩屑及堵漏上来讲,自然造浆的冲洗液是能够满足要求施工的。

但对护壁,由于自然造浆冲洗液中的粘土颗粒分散性差,固相颗粒较粗,与水搅合后仅能形成悬浮体泥浆,其静止一段时间后,很容易析水,失水量偏大;冲洗液在孔内循环后,依附在孔壁上的泥皮厚度较大,结构不致密,韧性小,受到外力作用后,很容易从孔壁上脱落,对护壁及防止孔内产生探头石及掉块,不能真正起到作用。从护壁的角度,由于自然造浆冲洗液在失水量、泥皮厚度及韧性无法满足要求,进而无法解决孔内出现的探头石、掉块问题及孔内的卡钻问题,因此,在钻进强风化安山玢岩层时,不宜采用自然造浆的冲洗液进行强风化层的钻进。

针对自然造浆的冲洗液在护壁上所存在的问题,选用分散性能好的预处理膨润土作为配制冲洗液的固相材料,由于其分散性好,冲洗液的固相粒径细,与水搅合后可形成胶体冲洗液,静止一段时间后不容易析水,冲洗液的失水量相对较小;冲洗液在孔内循环后,在孔壁形成的泥皮厚度较薄(可达到小于2 mm);为使冲洗液能形成网状结构,孔壁泥皮具韧性,达到更好的护壁效果,原浆中可加入低分子Na-CMC(俗称化学浆糊)。由于化学浆糊同时还具有降失水功能,原浆中加入适量后,可有效降低冲洗液的失水量。

经室内反复试验,施工现场的冲洗液配比为:膨润土﹕Na-CMC﹕水=75﹕2﹕430(单位:kg)。

配制好的冲洗液性能指标为:漏斗粘度22 s左右,密度1.10 g/cm3左右,失水量<10 mL/30 min,泥皮厚<2 mm,且具一定韧性。经现场实际使用,该冲洗液具备良好的护壁效果,所施工的钻孔孔内均未出现探头石、掉块,孔内未发生卡钻事故。

为维护好冲洗液性能,确保勘察工程的顺利施工,施工过程中,需布置好冲洗液的循环系统,在沉淀池中经常捞砂,定期测试冲洗液性能。

施工中过快的提下钻速度,会对孔壁产生剧烈的抽吸和冲击作用,使孔壁泥皮容易遭到破坏,影响孔壁稳定。为此施工中应适当控制提下钻速度,以免孔内出现探头石或掉块而发生卡钻事故。

4 结语

强风化安山玢岩层裂隙节理发育,间隙中充填结构疏松的粘性土,经测试岩石饱和单轴抗压强度为2.32~10.68 MPa,平均为5.52 MPa,岩石总体软硬不均,并夹有接近中风化的岩土层。

针对上述岩层,钻进施工过程中,由复合片钻头改用胎体硬度HRC40~45的孕镶金刚石钻头,有效提高了钻进效率。

在取心上,由单管钻具改为单动双管钻具,极大提高了岩心采取率。

在护壁上,需配置失水量小、具网状结构、泥皮具韧性的胶体状冲洗液,才能有效防止孔内出现探头石和掉块及孔内卡钻事故,确保勘察施工顺利进行。