屠宰废水全过程控制与末端强化治理技术应用

冯丽霞 庞维亮 王亚晓 许丹宇

(1天津市联合环保工程设计有限公司 天津 3001912 2天津市环境保护科学研究院 天津 300191)

引言

近年来,我国猪肉、羊肉、牛肉产量及肉类总产量均连续增长,2016年肉类总产量达到8537.76万吨,猪肉产量达到5299.15万吨。随着屠宰行业的快速发展,污染物排放控制形势日益严峻,有效防治屠宰行业废水污染是非常必要和紧迫的。天津市某生猪屠宰企业屠宰量为2000头生猪/天,通过采用清洁生产联合污水强化处理技术的废水全过程控制与治理体系,有效控制了污染物的排放。

1 清洁生产技术

1.1 生产工艺

常规肉类屠宰生产工艺包括:待宰检疫、冲淋、致昏放血、浸烫脱毛、剥皮加工、胴体加工、内脏分解、剔骨分割、包装冷冻/冷藏和副产物加工。该屠宰场在宰杀、放血、烫毛、固体废物收集系统等环节采用了技术先进、低能耗的清洁生产技术,有效提高了产品品质,且控制了污染物的排放以及防止二次污染。

宰杀方式:采用电击晕方式宰杀,使屠体在很短时间内进入昏迷状态,减少应激反应,改善肉品质量,减少断骨、淤血等现象。

放血方式:真空放血回收法,利用真空吸收的原理将血抽出体外,该法血液回收率高,自动化程度高,可避免血液污染。

烫毛:本项目采用蒸汽式烫洗法,可通过屠体毛孔扩张及毛软化作用,有效防止脱毛不净、减少交叉污染、保证肉类品质。

固体废物收集系统:风送系统,将屠宰过程中产生的毛、肠胃内容物、皮等污物在密封管道内运送至储存处,避免常规输送过程中的遗洒,有效解决了污物对肉品的二次污染,减少进入冲洗水中的污染物,使猪毛回收率达到95%以上,肠胃内容物回收率达到80%以上。

1.2 清洁生产工艺对污水排放量的影响

(1)本屠宰场规模等级:最大屠宰生猪2000头/天

(2)平均生产废水量

根据《第一次全国污染源普查工业污染源产排污系数手册》,生猪屠宰行业屠宰量≥1500头/天,平均产生的废水水量为0.496吨/头。由此计算可得平均生产废水量为992吨/天。

(3)实际废水产生量

采用清洁生产技术后,通过长期水量监测,废水排放量较为稳定,约800吨/天,可有效减少排水约20%。

2 废水产生情况

2.1 废水来源

预备工序(圈栏冲洗、宰前淋洗)、屠宰工序(放血、脱毛、胴体和内脏分解)、产品加工(油脂提取、剔骨分离等)及肉制加工(解冻、洗肉、喷淋冷却、清洗设备和车间等)产生的工业废水。

2.2 废水排放量

废水排放量:800吨/天

2.3 设计进、出水水质

根据实际监测,结合同类型废水水质,确定本项目设计进水水质,出水执行《肉类加工工业水污染物排放标准》(GB13457—1992)三级标准。设计进出水水质见表1。

表1 设计进出水水质

2.4 水质特点分析

屠宰废水主要是由生产过程中产生的血污、油脂、碎肉、畜毛、未消化的食物及粪便、尿液、清洁冲洗水等构成。废水悬浮物含量高、色度高;含有大量的毛皮、碎肉、碎骨、内脏杂物等悬浮杂物;含有大量血水,有明显的恶臭味;属高浓度的有机废水。水污染因子主要为化学需氧量、生化需氧量、氨氮、悬浮物、动物油、大肠菌群数以及总磷、色度等。

3 废水处理工艺流程及设计

经过以上分析,针对水中的主要污染物及水质特点,结合屠宰场实际情况,采用预处理—生化处理—深度处理为主的工艺路线。

3.1 废水处理工艺比选

(1)预处理工艺

预处理实质为固液分离阶段,常规处理工艺采用的粗格栅+细格栅在处理屠宰废水时,对水中细小杂质难以全面拦截,造成后端处理负荷增加,故采用粗格栅+膜格栅组合方式进行处理。膜格栅采用二维方孔过滤网,可将纤维类物质和毛发拦截在栅筐内,保证固液分离效果。同时,方孔过滤网具有很大的过滤表面积,能够适应较高的水力负荷。根据水中同时含有碎肉、碎骨以及血污、油脂等比重不同的污染物,沉淀及气浮池均不能达到良好的效果,故采用浮沉池。浮沉池利用污染物比重不同,油脂漂浮于池体上层,碎肉等杂物沉淀于池体底层,设置撇油及排泥装置,去除水中油脂和残余绒毛。

(2)生化处理工艺

生化处理系统采用缺氧+好氧工艺。在缺氧池中兼性细菌作用下可提高废水可生化性,同时实现氨化及反硝化。好氧处理单元采用固着性生物膜法,利用附着生长于填料载体表面的微生物,通过吸附、分解作用降解有机污染物,同时实现硝化。该法技术成熟,去除效率高,运行稳定,可处理效果好。

(3)深度处理工艺

废水经过预处理及生化处理后,大部分杂质及有机物均可去除,深度处理工艺采用高效沉淀池以及消毒池(臭氧接触池)相结合的方式。

采用臭氧氧化技术强化氧化水质残留有机物,同时兼做消毒。该法无需在系统中引入化学药剂、去除效率高、无二次污染,对屠宰场废水具有良好的适用性。处理后废水可回用于地面冲洗等,其余达标排放。

3.2 工艺流程图

图1 废水处理工艺流程图

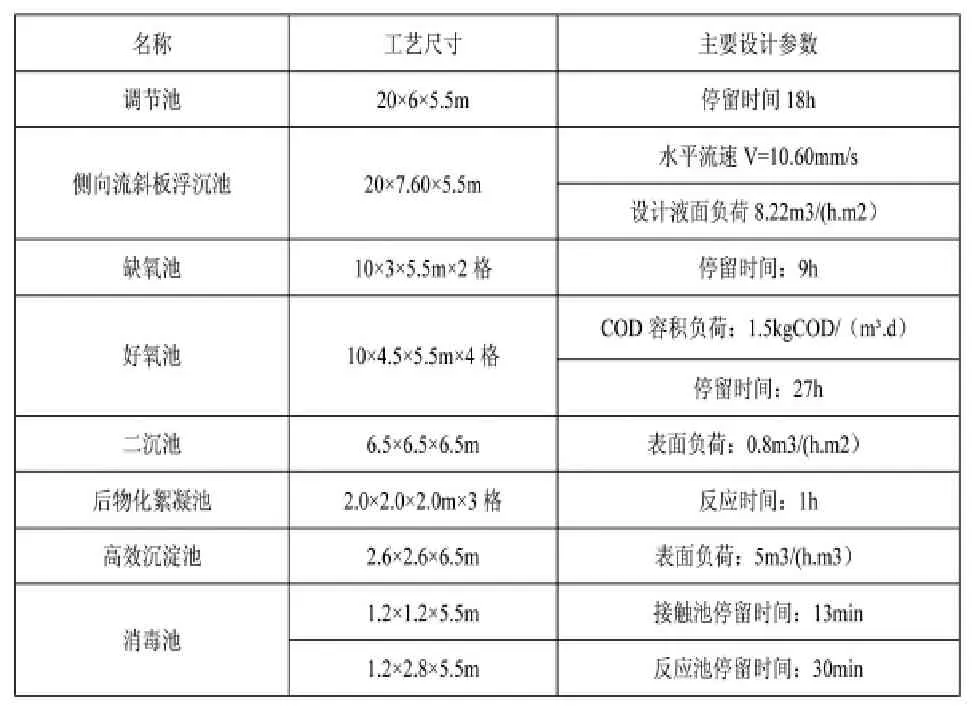

3.3 主要设计参数

表2 主要构筑物及设计参数

4 运行与调试

4.1 调试中主要问题及对策

(1)浮沉池处理效果不佳

本项目采用侧向流斜板浮沉池可分为气浮模式及沉淀模式。运行初期,效果较好。夏季长时间沉淀运行后,转为气浮模式后,处理效果不佳。

经过分析,造成此现象的原因为沉淀模式下污泥沉积于溶气释放器上并板结,造成堵塞而布气不均,从而影响气浮运行效果。

解决方式:a.加强运行管理,及时切换气浮模式及沉淀模式;b.改造气浮总管及溶气释放器,便于提出水中进行定期维护,保证浮沉池正常安全工作。

(2)高效沉淀池表面藻类滋生

为便于运行维护,本项目高效沉淀池采用露天形式,启动初期,出水水质较好,但夏季运行一段时间后,斜管表面大量的藻类滋生,影响感官,并导致出水SS等指标不稳定。

解决方式:(1)在沉淀池前端反应池中投加一定量的次氯酸钠,能够有效抑制藻类生长;(2)在构筑物上加盖遮阳板。

4.2 运行效果

经过调试阶段,污水站设备运转正常,出水各项指标均稳定达标。CODcr监测数据见下图。

图2 COD去除效果

图3 动植物油去除效果

结果表明,该处理工艺对CODcr,BOD5,SS,动植物油等均有有效去除,其中CODCr及动植物油的平均去除率分别为81.1%,73.15%,出水水质均可达到GB13457—1992《肉类加工工业水污染物排放标准》三级标准。

结语

(1)采用电击晕、真空放血、蒸汽式烫洗法、固体废物风送系统等清洁生产技术,可有效减少排水约20%;

(2)以格栅-膜格栅-浮沉池-缺氧池-好氧池-二沉池-高效沉淀池-臭氧为主体工艺能够高效地处理屠宰废水,运行稳定后,出水水质可达到GB 13457—1992

《肉类加工工业水污染物排放标准》三级标准。

(3)缺氧池+好氧池为核心的生化系统投资省、占地小、操作灵活、运行成本低,技术成熟,在处理屠宰废水领域具有良好的适用性。

(4)系统在夏季运行时,应注意加强浮沉池以及高密度沉淀池运行管理。课题名称

2015年度国家环境技术管理项目《畜禽屠宰及肉类加工污染防治技术政策》,项目编号:1441400100002。

作者简介冯丽霞(1985-),女,天津,大学本科,工程师,主要从事水污染控制技术研究与应用工作。