镁质球团矿的研究现状与应用进展

刘祥,杜群力,李响,唐继忠,刘帅

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021;3.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

高炉合理的炉料结构通常为高碱度烧结矿配加酸性球团矿。为维持高炉生产顺行,一般要求高炉炉渣中MgO含量控制在8%~11%。实际生产中,主要通过向烧结矿中添加含镁熔剂的方式,保证炉渣中MgO含量满足要求。目前,在高铁低硅铁原料的条件下,MgO含量超过一定值将造成烧结矿强度下降、燃料消耗增多,因此为了保证烧结矿质量,一般将烧结矿中MgO含量控制在2.0%以下[1-3]。

酸性球团矿因初始软熔温度低、膨胀率高等特点,与高碱度烧结矿搭配作为高炉炉料,但使用比例不宜过大,否则将影响高炉炉料透气性。镁质球团矿具有膨胀率低、高温还原率高、软熔性能好等优点,是炼铁工艺方面的研究重点之一[4-8]。

依据镁质球团矿的优势,将部分原本添加在烧结中的含镁熔剂转移到酸性球团矿中,不仅可改善酸性球团的高温性能,还可缓解烧结生产所面临的环境污染压力,使烧结矿和球团矿质量均得到改善。同时,高炉炉料结构可以由“高碱度高镁烧结矿+酸性球团矿”改为综合性能更好的“高碱度低镁烧结矿+镁基球团矿”,达到节能降耗、提高高炉经济技术指标的效果。因此,开发研究镁质球团矿技术,选择适宜的镁质添加剂和生产工艺,解决镁质球团矿大面积推广应用的“技术瓶颈”问题,意义重大。

1 MgO改善球团矿高温性能基理

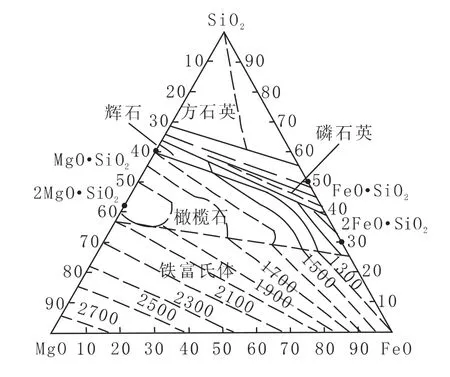

球团矿的高温性能主要取决于[5,9]球团矿还原过程中核心部位存在着的富氏体及其熔融性能。富氏体能够与渣相成分发生反应生成低熔点的液相,改善球团矿高温性能的根本途径即提高渣相和富氏体的熔融温度区间,MgO的加入可以起到这个作用。MgO-FeO 系状态图如图 1[5,8-9]所示。

图1 MgO-FeO系状态图

从图1中可以看出,随着固溶MgO含量的增多,系统熔点升高。酸性球团矿中加入MgO可能形成的几种矿物的熔点分别为铁酸镁(MgO·FeO)1 720 ℃、斜顽辉石(MgO·SiO2)1 525 ℃、钱橄榄石(2MgO·SiO2)1 890 ℃,均比铁橄榄石(2FeO·SiO2)1 205℃、富氏体(FexO)1 369℃高。

Mg2+与Fe2+离子半径分别为0.78和0.84,二者可以互相取代而形成取代型固溶体[5]。在MgO和FeO等分子形成的固溶体中,Mg和Fe可以任意地进入到氧最紧密堆积形式的骨架中。就整个结构来说,Mg与Fe的数目虽相等,但不是生成相当于MgFeO2的一定化合物,这些离子的分布是无规律的。Mg离子可以进入到球团矿的Fe3O4中FeO的晶格内的任意位置,形成结构式为(Fe0.1·Mg0.9)O·Fe2O3和(Fe0.4·Mg0.6)O·Fe2O3的混合晶,使球团矿中FeO减少。此外,渣相中FeO的熔点也由于MgO的固溶而升高。随着MgO·Fe2O3的还原,渣相中的MgO不断增多,渣的熔点进一步升高。由于MgO的作用,渣相和富氏体熔点升高,球团矿的软熔温度升高,改善了球团的高温还原性和荷重软化性能。MgO-FeO-SiO2系状态图如图 2[5,9]所示。

图2 MgO-FeO-SiO2系状态图

从图2中可以看出,镁质球团矿在未加入MgO或MgO加入量少时,球团矿中FeO没有固溶或仅固溶了很少的MgO,其本身的熔融温度不高,渣相熔点不高。因此,在高温还原时会很快出现熔融渣,球团矿软化变形,气孔被熔渣堵塞,球表层生成一层致密的金属铁壳,影响还原的进行。但随着MgO含量增加,其渣相熔点向高温区移动,且位于高温区域,球团矿的软化温度和熔化温度均有所升高,使球团的高温还原性和荷重软化性能得到改善。

2 镁质球团矿的研究现状

2.1 镁质添加剂及生产工艺的选择

2.1.1镁质添加剂的选择

镁质球团矿的优势已在冶金行业内得到普遍认同,但其生产应用仍处于初级阶段。镁质球团矿生产的关键技术主要是镁质添加剂及粘结剂的选择[10]。针对此问题,国内一些科研单位和企业进行了相关的试验室研究和工业试验,某些钢铁企业也进行了小规模的工业应用,但技术难点始终没有突破,限制了镁质球团矿的生产和应用。

由于随着球团矿中MgO含量的增加,生球强度有所降低,焙烧球强度也有所下降[10],为了提高强度需相应增加粘结剂的使用量。粘结剂为膨润土时,增加其使用量会引起球团矿铁品位降低,使SiO2及其他杂质的含量升高,高炉渣量也相应增加;粘结剂为有机复合粘结剂时,虽可以提高球团矿铁品位、降低SiO2及其他杂质的含量,但价格较贵,限制了推广应用。表1为国内厂家生产镁质球团矿使用的镁质添加剂、粘结剂种类及配比情况。

表1 国内厂家生产镁质球团使用镁质添加剂、粘结剂种类及配比情况

从表1中可以看出,目前镁质添加剂主要有轻烧镁石粉、菱镁矿、白云石、镁橄榄石、蛇纹石及高镁精矿等。从化学成分看,镁质添加剂中杂质元素应越少越好,镁橄榄石、蛇纹石等类似添加剂会增加球团矿中SiO2的含量,造成球团矿品位下降。因此生产镁质熔剂型球团矿可考虑使用优质轻烧镁石粉、菱镁矿、高镁精矿或者与白云石的组合形式。

2.1.2生产工艺的选择

氧化球团矿生产工艺有竖炉、带式焙烧机和链蓖机—回转窑三种,50%以上的球团矿由链蓖机—回转窑生产。三种球团法工艺比较及生产镁质球团工业试验见表2。

理论研究和实践表明[8]:在一定焙烧温度条件下,球团矿强度随MgO含量的增加而降低,因此球团矿中配加MgO后,为了提高球团矿的强度,应将焙烧温度适当提高30~50℃,控制在1 250~1 300℃,温度过高会造成过烧和降低炉体耐材、耐热件使用寿命,且造成能源浪费。因此,大型联合钢铁企业比较适宜采用链蓖机—回转窑生产工艺获得高强度、成分均匀的优质镁质球团矿。

表2 三种球团法工艺比较及镁质球团工业试验

2.2 镁质球团矿高温性能

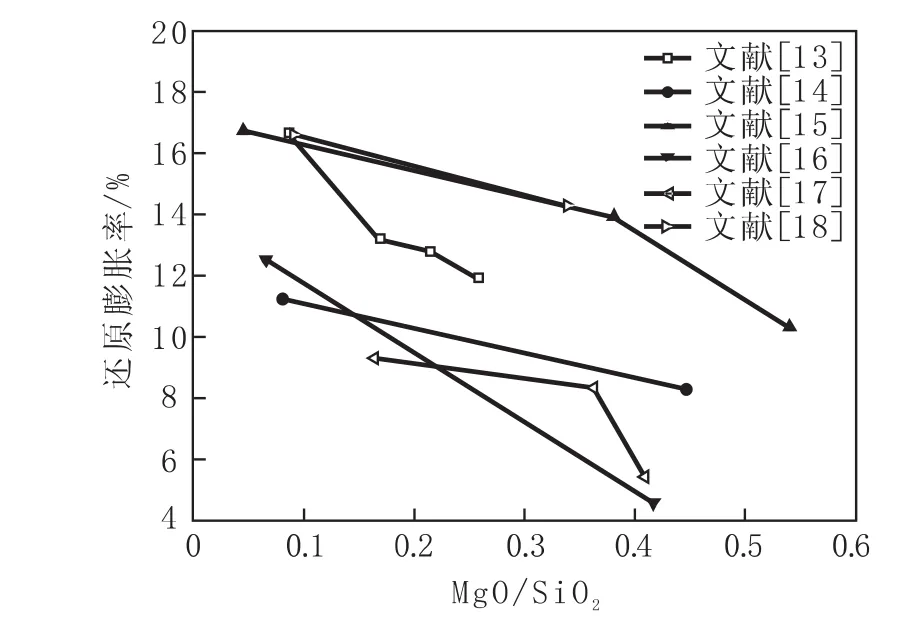

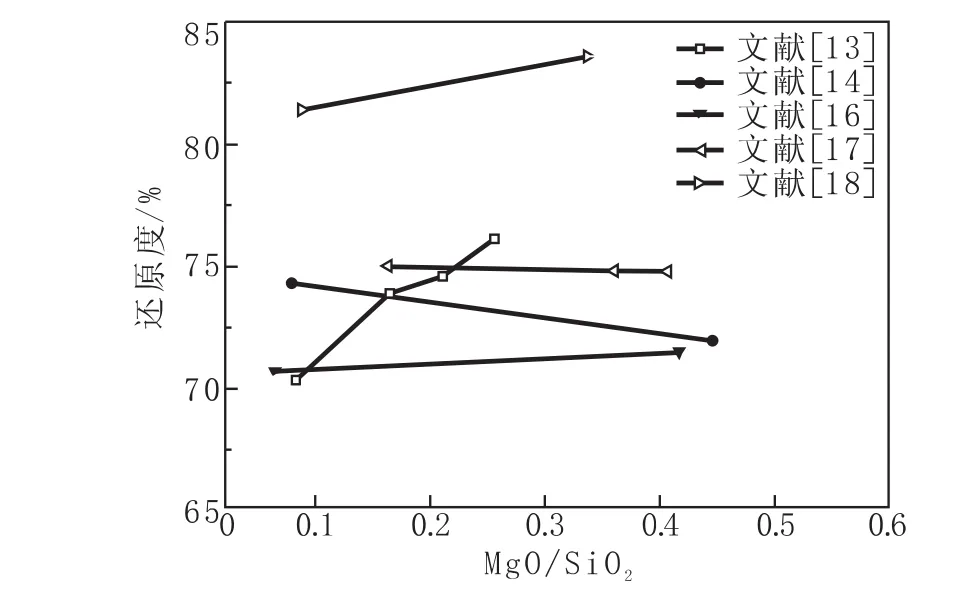

球团矿高温冶金性能对高炉冶炼过程有重要影响,尤其对高炉炉况的稳定、固体燃料的消耗影响较大。球团矿属于酸性炉料,除含铁氧化物外,主要杂质成分为SiO2。镁质球团矿中不仅MgO含量影响其高温性能,MgO/SiO2比值对其高温性能的影响更重要。因此,以下重点评述不同MgO/SiO2比值对球团矿高温性能的影响。图3、4、5分别为MgO/SiO2比值对还原膨胀率、还原度和软化温度的影响。

图3 MgO/SiO2比值对还原膨胀率的影响

由图3可见,文献13~18中镁质球团矿的还原膨胀率均随MgO/SiO2比值的增大而逐渐降低。当球团矿中Fe2O3还原成Fe3O4时,晶格变化产生楔形膨胀裂纹,晶格开裂产生体积膨胀,若膨胀应力大于球团矿固有的机械强度,球团矿将自行破碎与粉化[8、10]。 球团矿中添加 MgO 后,通过氧化焙烧过程产生较多的铁酸镁,Mg2+会均匀分布在富氏体内,进而导致在还原反应过程中Fe2O3转变为Fe3O4,晶格变化小,膨胀应力减弱,体积膨胀降低。另一方面,MgO可以使2CaO·SiO2相稳定温度区间提高,当球团矿中MgO含量升高时,球团矿的膨胀率降低。

图4 MgO/SiO2比值对还原度的影响

由图4可见,文献13、16、18中球团矿还原度随MgO/SiO2比值的增大而提高,文献14、17中还原度随MgO/SiO2比值的增大而小幅度降低。球团矿还原性受气孔率及渣相中难还原的铁橄榄石和钙铁橄榄石含量影响较大,文献13、18中还原度提高主要由于渣相中难还原的铁橄榄石和钙铁橄榄石含量减少;文献16中还原度提高是因为使用了有机粘结剂,在氧化焙烧过程中大量气体提高了球团孔隙度,进而改善了镁质球团矿的还原性能;文献14中镁质添加剂为蛇纹石,引入过多SiO2造成渣相中难还原的铁橄榄石含量增多;文献17还原度降低主要受渣相中难还原的钙铁橄榄石含量增加的影响。

图5 MgO/SiO比值对软化温度的影响

由图5可见,文献13~17中球团矿的软化温度(料层收缩10%时的温度)均随MgO/SiO2比值的增大而升高,酸性球团矿的高温冶金性能主要取决于高温还原过程中,球团核心未还原层中存在的富氏体,与渣相发生反应而生成的低熔点渣相。随着球团矿中MgO含量的增加[8-9],镁固溶体提高了渣相的熔融温度,镁富氏体的形成提高了富氏体的熔化温度,同时MgO固溶于富氏体还可抑制FeO向渣内溶解,减少了低熔点液相的生成量。

3 镁质球团矿高炉应用实践

高炉配加镁质球团矿后,其炉料结构由“高碱度高镁烧结矿+酸性球团矿”改为 “高碱度低镁烧结矿+镁基球团矿”,综合炉料冶金性能明显改善,镁质球团矿与烧结矿在软熔温度区间上的差异缩小,有利于高炉软熔带厚度的减小、料柱透气性的提高和软熔带高度的下移,对于高炉壁面温度的稳定、热负荷的降低以及扩大间接还原度均有良好的影响,同时对高炉炉况的稳定、燃料消耗的降低有明显的促进作用[28,30-31]。表 3为国内厂家高炉使用镁质球团矿情况。

表3 国内厂家高炉使用镁质球团情况

由表3可以看出,高炉使用镁质球团矿后,燃料比大幅度降低,透气性得到改善,高炉稳定顺行,炉前出铁后粘沟现象明显减少,工人劳动强度降低,入炉焦比降低,喷煤比升高,综合炼铁成本降低。因此,“高碱度低镁烧结矿+镁基球团矿”的新型高炉炉料结构是降低生产成本、节约燃耗的有效措施之一。

4 结语

(1)开发研究低膨胀率、高温还原率高、软熔性能好镁质球团矿,将高炉炉料结构由“高碱度高镁烧结矿+酸性球团矿”改为“高碱度低镁烧结矿+镁基球团矿”的炉料结构,是降低生产成本、节约燃耗的有效途径之一。

(2)开发价格低廉、杂质少、粘结性能好、分散性能好的优质复合粘结剂或镁基复合粘结剂是解决镁质球团矿大面积推广应用的“技术瓶颈”问题的关键途径之一。

(3)对大型联合钢铁企业,比较适宜采用链蓖机—回转窑生产工艺获得高强度、成分均匀的优质镁质球团矿。