大型自然通风冷却塔淋水噪声综合治理技术研究

郝功涛,姜佳旭,胡妲,朱跃

(华电电力科学研究院有限公司,杭州 310030)

0 引言

火力发电厂汽轮发电机组凝汽器出水大多采用双曲线自然通风冷却塔的冷却方式。冷却塔正常运转时产生的噪声包括淋水噪声、水泵噪声、输水管道和阀门振动噪声等,其中淋水噪声是最为显著的噪声源,是噪声控制的关键所在[1]。

淋水噪声主要产生于两个方面:一是水滴直接冲击到水面时辐射出的尖脉冲噪声,其能量正比于水滴动能和水滴溅落速度的3次方,噪声频谱呈宽频带特性,并且随水滴大小和溅落冲击速度变化,峰值频率一般在附近的一个较平缓区域内。二是水滴产生的气泡体积脉动所辐射的噪声,其频谱在500~10 000 Hz之间有比较尖锐的高于冲击声的峰值。

在自然通风冷却塔进风口外1.0 m处,噪声级一般为80~85 dB(A),机组容量越大,进风口高度越高,淋水噪声强度越高。冷却塔塔体为现浇钢筋混凝土结构,隔声量高,因此淋水噪声呈面声源特性,可视为仅通过冷却塔进风口向外传播,一般降噪设计中可将淋水噪声视为面声源处理[2]。

1 冷却塔噪声现状

某电厂二期工程为2台350 MW热电联产机组,在距离冷却塔集水池1.0 m处实测噪声为81 dB(A),从冷却塔淋水噪声频谱(如图1所示)分析可以看出,冷却塔淋水噪声以中、高频噪声为主,主要集中在500~8 000 Hz之间。

二期工程采用双曲线自然通风式冷却塔,塔高114.7 m,冷却面积5 500 m2,进风口高度为7.7 m,冷却塔零米层直径90.0 m,集水池水深2.0 m,其靠近南侧厂界,冷却塔距离南侧厂界约100.0 m,厂界外敏感建筑物紧邻南侧厂界,距离厂界约25.0 m,冷却塔淋水噪声对厂界外噪声敏感建筑物影响较为显著。

电厂原有的冷却塔声屏障高度为8.2 m,原声屏障依冷却塔圆弧张角布置,总长度为320.0 m,隔声板采用双面铁板中间夹岩棉结构,现场实测隔声量为20 dB(A),降噪效果较差。原声屏障为直立形式,下部采用砖砌墙形式,上部为隔声岩棉板结构,声屏障立面结构如图2所示。

随着经济社会发展及政府规划调整,电厂原选址区域由工业园区逐渐转变为居住、商业、工业混杂区,根据GB/T 15190—2014《声环境功能区划分技术规范》要求,该地区满足2类声环境功能区划分条件。现场厂界环境噪声监测结果显示,目前南侧厂界环境噪声夜间平均值为58 dB(A),无法满足GB 12348—2008《工业企业厂界噪声标准》(以下简称《噪声标准》)2类标准的要求,夜间扰民现象较为突出[3-4]。

因此,本文在原有冷却塔声屏障基础上,提出了不同的噪声治理技术方案,使南侧厂界环境噪声满足《噪声标准》 2类标准的要求,即昼间不大于60 dB(A),夜间不大于50 dB(A)。

图2 原有冷却塔声屏障立面

2 噪声综合治理方案

在工程实际中,控制冷却塔淋水噪声的主要技术措施有声屏障、消声百叶和消声垫3种[5]。在冷却塔降噪治理方案设计过程中,充分考虑利旧、成本投资和降噪效果等实际因素,在保留原有冷却塔声屏障结构的基础上进行降噪治理。

2.1 新增消声垫(方案1)

在保留原有声屏障结构不变的前提下,方案1拟在冷却塔集水池内新增一层消声垫。消声垫为缓冲渗水降噪尼龙材料,主要由飘浮式支承架及消声垫两部分组成,其降噪原理是避免落水对水池的直接撞击,降低淋水噪声的影响。消声垫落水消声工艺属于塔内治理工艺,设计消声垫厚度为50 mm,尼龙材质,单塔铺设面积为7 850 m2,降噪量能够达到5~8 dB。

2.2 改进声屏障(方案2)

电厂冷却塔周围已设置声屏障,声屏障采用的是双面铁板中间夹岩棉的结构,该结构有一定的隔声效果,但未进行吸声处理,使得屏障内反射的声波形成混响效应,相互干涉,甚至可能加强冷却塔声源处的噪声,而冷却塔淋水所产生的噪声呈高频特性。为减弱混响效应及其所带来的不利影响,从而进一步改善隔声效果,设计在原有声屏障内侧增加一层吸声结构。吸声结构采用0.8 mm铝穿孔板+100 mm 32 K超细玻璃棉(防水布包裹)+龙骨形式。

声屏障绕射的声衰减可用下式计算:

式中:ΔLd为声屏障绕射声衰减量,dB;N为菲涅尔数;λ为声波波长,m;dA为声源至声屏障顶端的距离,m;dB为接收点至声屏障顶端的距离,m;d为声源至接收点的距离,m。单纯从隔声屏障的声学效果讲,声屏障绕射损失完全取决于菲涅尔数N,即取决于声源和受声点之间的声程差(dA+dB-d),声程差越大,则声屏障的绕射损失越大,降噪效果越好。

因此,将原直线形声屏障改进为倒L形,将冷却塔原有声屏障加高1.0 m,并在顶部做1.0 m长的内折设计,其水平部分与垂直部分夹角大于135°。加高方式为在现有声屏障混凝土立柱顶端连接钢立柱,隔声板采用与原有板件相一致的结构,声屏障改进设计具体结构如图3所示。

图3 冷却塔声屏障加高示意

声屏障加高后,声源距离屏障顶端距离增加,低频段噪声绕射距离则增加。声屏障改进设计,增加声波的绕射距离以扩大声影区的方式,对距离冷却塔声源较近的厂界处有一定效果,经计算能够增加声屏障的插入损失约4 dB。因此,方案2主要改进原有声屏障并在声屏障内侧进行吸声降噪处理,整体可以获得8 dB的降噪量。

2.3 新增消声通道(方案3)

消声百叶也是控制自然通风冷却塔噪声的有效措施,一般可以获得10~15 dB(A)降噪量[6]。与声屏障相比,其通风性能好,因此可更靠近冷却塔设置,从而获得更好的降噪效果。在保留原有声屏障结构不变的前提下,方案3采用新增消声通道的降噪措施。消声百叶的降噪效果可仿照片式阻性消声器的消声量进行评价。消声百叶围绕冷却塔进风口设置,为兼顾通风和降噪效果,消声百叶与塔体距离为4.0 m,此时投资也较为节省。消声量可用下式计算:

式中:ΔL为消声量,dB;ψ(α0)为消声系数;C为消声器通道截面周长,m;S为消声器通道截面面积,m2;l为消声器的有效长度,m。

经计算,消声片宽度为150.0 m,高度为8.0 m,沿气流方向消声片的有效长度为2.0 m。为兼顾通风性能并防止高频失效,消声片片间距设计为300 mm,消声通道的消声量为10.4 dB左右。

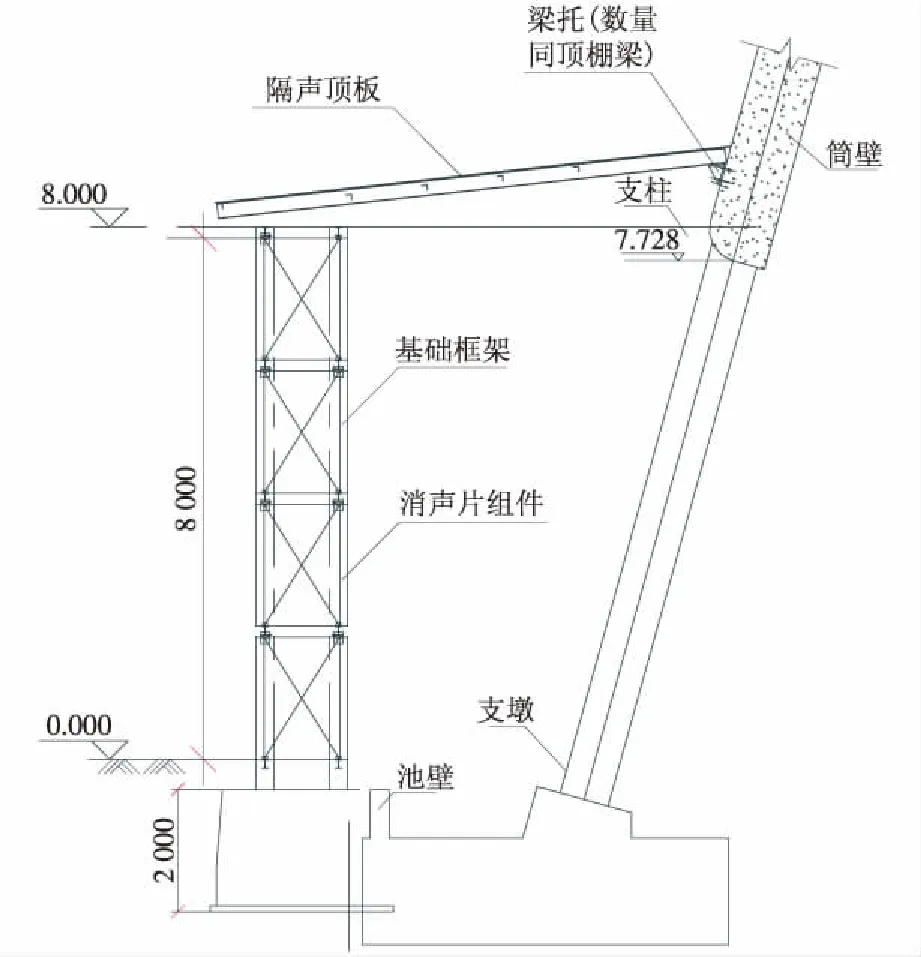

消声通道将宽频带、高性能的吸声材料结合到导风板结构中,相邻2个导风板即形成1个消声通道,可有效吸收塔内宽频噪声能量,减小噪声的辐射。消声通道主要由基础框架、消声片组件、隔声顶板3部分组成,如图4所示。

图4 冷却塔消声通道立面

冷却塔区域新增土建基础主要用来支撑整个消声装置,因此新增基础形式要求相对较低。由于现场实际地层最上层为杂填土,结构松散,力学性能差,如采用此层为持力层则需要开挖后全部换填,施工量较大,因此本次考虑将其全部清除,沿冷却塔进风口圆周方向一定距离采用梁板式条形基础形式,基础持力层为①黏土,承载力特征值fak=120 kPa,基础埋深2.0 m。

框架为钢结构,主要用于支撑整个消声片组和隔声顶盖。主要受力构件为立柱和横梁,横梁和立柱为热扎HM200×150型钢。立柱采用预埋在基础内的地脚螺栓固定在基础上,横梁的一端用螺栓连接在立柱的顶端,另一端通过高强度化学锚栓固定在冷却塔上。

消声片组为整个消声通道的核心部分,消声片组由间隔300 mm的消声片组成,消声片有效高度为8.0 m,厚度设计为150 mm,两面孔板为0.8 mm厚铝板,中间填充32 K玻璃棉,为了防止消声片表面大量积灰而影响消声装置的降噪效果,消声片垂直安装,并采用表面光洁的优质铝板作为护面层。借助横梁设置的隔声顶板,既可防止淋水噪声通过消声片组的顶端绕射,起到辅助降噪作用,也可防止消声片组淋雨。隔声顶板采用0.8 mm厚彩钢板+80 mm离心玻璃棉(防水布包裹)+0.8 mm厚铝孔板形式。

由于消声通道户外布置,使用寿命受气候条件及冷却塔水汽影响严重,为保证冷却塔消声装置的整体性能及较长使用寿命,对钢结构和消声片进行严格防腐处理。消声片内吸声材料使用无碱憎水玻璃丝布包裹,并在消声片底部设计排水孔。

3 降噪技术方案对比分析

方案1采用新增消声垫的塔内降噪措施,工程静态总投资约为195万元。但消声垫降噪量有限,一般低于8 dB,而且存在对循环水产生影响的隐患。由于大型冷却塔淋水落差大,水滴冲击力强,消声垫容易损坏,不仅维护更换费用高,而且材料碎渣处理麻烦。特别是在北方寒冷地区,一般消声垫的耐候性差,冬季塔内结冰对消声垫破坏严重,会对冷却塔的安全、稳定运行造成影响,因此,冷却塔噪声治理方案优先考虑塔外治理。方案2采用改进声屏障的降噪措施,将原有直线形声屏障加高设计为倒L形,并对内侧进行吸声处理,工程静态总投资约为235万元,整体降噪效果能满足南侧厂界环境噪声达到2类标准的要求。

方案3采用在冷却塔周边新建消声通道的降噪措施,工程静态总投资约为1 080万元。冷却塔消声百叶具有较好的降噪效果,但在实际工程应用中,消声百叶布置数量较为庞大,且材料贵,因此,消声百叶造价比声屏障高得多。由于消声百叶露天使用,考虑消声片的刚度、吸声材料的飞散、耐候性、使用寿命、防腐等因素,消声片外表面采用铝板制作。方案3虽然能够获得良好的降噪效果,但一次性成本较高。

此外,冷却塔内气-水两相间的传热传质极易受到环境侧风、空气温度及湿度的影响。方案3中新建消声通道和原有声屏障相结合的降噪措施,可能会造成对塔内外空气动力场影响,流场的改变直接影响塔内气水比分布,降低了气-水两相间的传热传质强度,特别是填料区内的传质传热强度,会对电站热力系统的高效、节能运行产生不利影响。

4 结论

根据上述降噪治理方案的对比分析,综合考虑降噪量和成本投资因素,推荐采用将原有直线形声屏障加高设计,并对内侧进行吸声处理的技术方案(方案2)。该方案能够使南侧厂界环境噪声达到《噪声标准》2类标准的要求。

参考文献:

[1]马大猷.噪声与振动控制工程手册[M].北京: 机械工业出版社,2002.

[2]杨杰.电厂厂界噪声综合治理方案设计[J].能源环境保护,2005(6):40-43.

[3]工业企业厂界环境噪声排放标准:GB 12348—2008[S].

[4]徐德林.大型冷却塔噪声综合控制技术[J].环境工程,2002,20(12):43-44.

[5]周兆驹.噪声环境影响评价与噪声控制实用技术[M].北京:机械工业出版社,2016.

[6]黄平,王震洲,吕玉恒,等.特大型双曲线自然通风冷却塔噪声治理方案及效果[J].电力环境保护,2005,21(2):52-54.