聚苯乙烯/膨胀石墨导电复合材料性能研究

康永

(榆林市瀚霆化工技术开发有限公司,陕西 榆林 718100)

导电高分子复合材料是指以合成树脂为基体,并加入其他导电物质,或直接采用导电高分子为基体,而加入其他物质作为分散相以使其导电性进一步改善,经过多种不同高分子基体与填料的复合工艺,从而制备出的高分子导电多相复合体系[1~3]。目前,可以用作复合材料的高分子基体有很多种,常用的有各种热塑性树脂、环氧树脂、酚醛树脂及多种不饱和聚酯树脂,但导电高分子复合材料中,目前热塑性树脂基体的研究较为广泛[4~5]。

导电高分子复合材料兼具高分子材料和金属材料的众多优异性能,工艺简便,成本相对较低,在电子、电器、航天等众多领域极具应用前景[6~8]。基于实际应用的要求,保持、降低电阻率同时,提高材料的综合力学性能将是导电高分子材料研究发展的一个重要方向。

膨胀石墨有很好的性质,它可以完成从绝缘体到半导体的转变。通过参考和借鉴文献上有关膨胀石墨导电复合材料的研究,本课题将力求制备出具备良好电学性能的聚苯乙烯/膨胀石墨导电复合材料,并对其制备工艺和影响其导电性能、力学性能、流变性能等因素进行探讨。

本论文研究的目的是制备具有理想导电性能的聚苯乙烯/膨胀石墨导电复合材料,主要研究内容有:选择原材料,通过不同的配方制备聚苯乙烯/膨胀石墨导电复合材料,分别研究聚苯乙烯/膨胀石墨导电复合材料导电性能、力学性能以及熔体流动性能受膨胀石墨填充量的影响;确定复合材料获得最好导电性能、力学性能及熔体流动时的膨胀石墨的添加量,对应的最佳膨胀石墨填充量;运用相关理论,解释产生这些现象的原因。

1 实验部分

1.1 实验材料

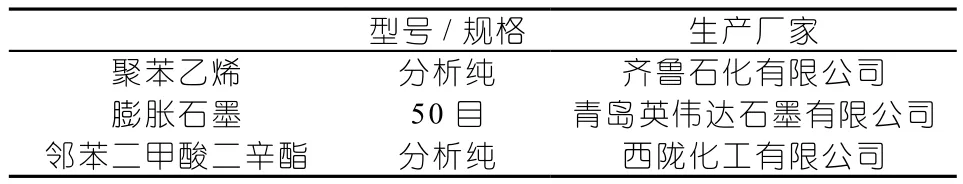

本实验所用实验材料如表1所示。

表1 主要实验原料

1.2 实验仪器设备

本实验所用主要仪器设备如表2所示。

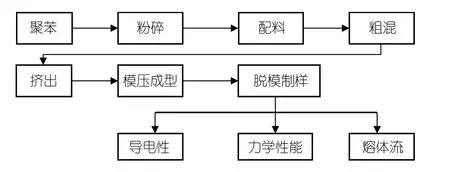

1.3 工艺路线

本课题首先将聚苯乙烯粒料粉碎,然后将聚苯乙烯、膨胀石墨、增塑剂分别以不同比例混合。混合均匀后,加入双螺杆挤出机中挤出。将挤出产物粉碎即得膨胀石墨/聚苯乙烯复合材料粉料。再经过模压、切割得成规定试样。进而进行各项性能测试,工艺流程图如图1所示。

1.4 实验步骤

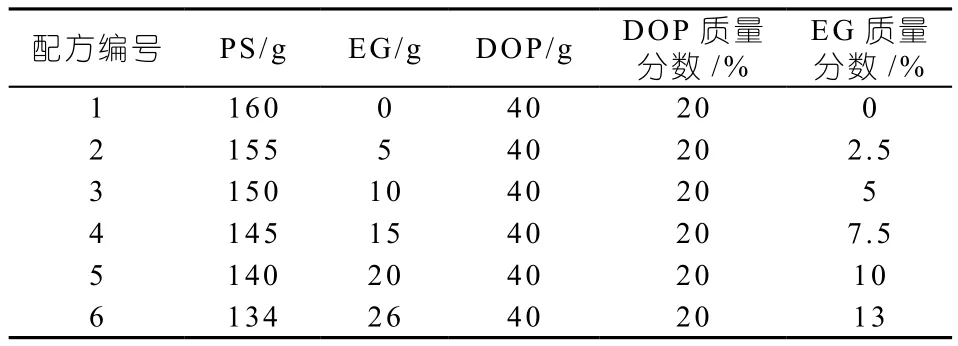

本实验选用聚苯乙烯(PS)为基料,膨胀石墨(EG)为导电填料,邻苯二甲酸二辛酯(DOP)为增塑剂,以熔融共混法制备导电复合材料。将聚苯乙烯粉碎,增塑剂含量均为20%,分别配置膨胀石墨含量不同的混合物,配方如表3所示。

表2 主要实验设备

图1 复合材料试样制备工艺流程图

表3 不同配方各物质组成

将每组中各物质加入烧杯,用玻璃棒搅拌均匀5 min,搅拌均匀后,加入高速混合机搅拌20 min,用双螺杆挤出机高温挤料,挤出机一区到五区温度分别对应为 160、165、170、175、175℃,机头温度170℃,料斗螺杆速率5 Hz,剪切速率30 Hz,挤出产物使用型切粒机造粒,最后用微粒制样机将粒料粉碎、干燥,收集备用。

待粒料干燥后,在模具可以与复合材料颗粒接触处涂刷甲基硅油作为脱模剂,并在模具中加入定量的复合材料颗粒,然后加热模压,加热温度为175℃,合模加热10 min。10 min后取出模具,保压30 min。保压结束后,待完全冷却取出板材,并按规定加工成性能测试所需尺寸试样。其中:用于测试电性能的试样为10 cm×10 cm的正方形片材,片材上下表面要打磨平整。力学性能测试中,测量拉伸性能所用试样为2×15 cm哑铃形试样。

1.5 性能测试

1.5.1 电学性能的测试

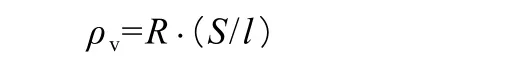

当体积电阻率ρv≥108Ω·cm时,用高阻计进行测量;当体积电阻率ρv<108Ω·cm时用数字万用表测量。体积电阻率可用下式计算

式中:ρv为电阻率,Ω·cm;R为电阻,Ω;S为横截面积,cm2;l为试样厚度,cm。

1.5.2 力学性能的测试

拉伸强度:用计算机控制电子万能材料试验机进行测试,按GB/T 1040—92塑料拉伸试验方法进行测试。

冲击强度:采用冲击试验仪,按GB/T 1043—93塑料拉伸试验方法进行测试。

1.5.3 熔体流动性能的测试

使用流变仪进行测试,恒压测试,压力为1 MPa,测试温度为200℃。

2 实验结果与讨论

2.1 膨胀石墨含量对复合材料导电性能的影响

膨胀石墨的质量分数对复合材料电学性能有很大影响,表4列出了不同膨胀石墨含量下,复合材料电性能的变化。从表4可以看出,在测试范围内,电阻率不断降低。原因是石墨的导电能力与单位体积导电载流子浓度、导电载流子定向运动的难易程度等因素有关,单位体积载流子浓度越大,载流子定向运动越容易,石墨的导电性能就越强。随着膨胀石墨含量的增大,膨胀石墨在导电复合材料体系中的填充量增大,体系中单位体系导电载流子浓度增大。模压成型后,聚苯乙烯基体在石墨颗粒间形成阻碍导电载流子运动的树脂层。同时,聚苯乙烯填充进石墨层间,使石墨晶格完善程度降低,三维排列的晶面层间距增大,这些因素都会导致导电载流子定向运动受阻[9~13]。受以上两方面的共同影响,复合材料的体积电阻率随膨胀石墨含量的增大而增大。

表4 不同膨胀石墨含量的复合材料的导电性能

以复合材料的lgρV对膨胀石墨含量作图,得到图2,该图反映了聚苯乙烯复合材料体积电阻率随膨胀石墨含量变化的不同趋势。这表明,复合材料的体积电导率并不是随着膨胀石墨填充量的增加而均匀增大,而是呈现出三个不同的阶段,膨胀石墨的质量分数对每一阶段的影响不同。

当膨胀石墨含量较小(图2显示为5%)时,复合材料的体积电阻率变化幅度较小,这一阶段复合材料的体积电导率仍然较大,仍然表现为绝缘体。这主要是因为:当复合体系填料含量很低时,填料粒子彼此之间较为孤立,单位体积导电载流子浓度较小,导电载流子定向运动的遇到基体的阻力较大,因在复合材料内部导电回路未能形成,体系表现的是高聚物的高绝缘性,体系的电阻率与其基体的近似相等[14~20]。

图2 不同膨胀石墨含量下的lg(ρv)曲线

当膨胀石墨增加到一定值(大于5%)时,复合材料的体积电阻率急剧下降,并出现一段体积电阻率变化较快的区域。这一段膨胀石墨的质量分数为5%~10%,对应体积电阻率的数值由8.18×1011迅速降至1.36×106,下降5个数量级。

关于这一点,一种解释是在制备过程中,膨胀石墨加入到复合材料基体中后,随着膨胀石墨的填充量的不断增加,膨胀石墨的自由表面变成润湿的界面[21~25]。导电填料的分布不可能达到完全均匀分布,这些通道可以看做是由多种不同导电器件所形成的串联或串并联系统,因而电阻率急剧减小。

但在某些情况下,即使粒子间隙较大(在电子显微镜下观察,导电填料并未接触),材料仍然可以导电。一种解释是,粒子之间虽未接触,但却形成了强度很大的电场,促使电子越过能垒发射放电,形成导电通路。称为“电场发射理论”,另一种解释是,导电填料含量较大,便于导电载流子在导电粒子之间迁移,从而使材料更容易导电[26~28]。更进一步的研究表明,导电现象并非取决于导电填料粒子链的长度,而是取决于链之间的间隔程度,这便是“隧道效应导电学说 ”[29]。

当膨胀石墨的质量分数继续增大时(>10%时),继续增加膨胀石墨的填充量,复合体系的电阻率变化不大,曲线上呈现出一段较为平坦的趋势。这是由于此时内部导电网络已趋于完善。

2.2 膨胀石墨含量对复合材料力学性能的影响

2.2.1 对复合材料拉伸强度的影响

拉伸强度在一定程度上受到影响,表5列出了不同复合材料的拉伸强度,图3反映了这一变量随膨胀石墨含量的变化趋势。图4、5则是膨胀石墨含量对复合材料弹性模量和断裂伸长率的影响。

图3可以看出,当膨胀石墨的质量分数较小时,拉伸强度随着膨胀石墨填充量的增大先减小后增大。膨胀石墨含量从0增加到渗流阈值(5%)时,拉伸强度逐渐减小;膨胀石墨含量的进一步增大,复合材料的拉伸强度又缓慢增大。

出现这种变化规律的原因是,当膨胀石墨含量很少时,膨胀石墨的填充量较小,膨胀石墨粒子以分散相的形式被连续相(聚苯乙烯树脂)分割开来,整个复合材料体系是“海-岛结构”。即使膨胀石墨粒子之间没有空洞或者气泡得以充满整个树脂基体,复合材料树脂基体在受力截面上的面积必然小于由未进行填充、连续树脂构成的材料[31]。在外力作用下,因受力面积小,在外力作用下树脂基体的,容易从膨胀石墨粒子表面上拉下,因而复合材料的拉伸强度相较于为填充膨胀石墨粒子的聚苯乙烯拉伸强度有所下降;随着膨胀石墨含量的增大,膨胀石墨粒子在体系中的填充量增大,分散相所占有的体积越来越大,作为主要受力部分的聚苯乙烯连续相逐渐减少,复合材料的拉伸强度进一步减小;随着膨胀石墨含量的进一步增加,膨胀石墨粒子开始作为表面活性粒子,与聚苯乙烯分子链之间产生交联结构,当这种交联结构的体积密度足够大时,复合材料体系内分子链的滑移变得困难,因此拉伸强度开始提高。当膨胀石墨含量达到一定值后,充当活性粒子的膨胀石墨越多,复合材料的拉伸强度越高。综上,随着膨胀石墨含量的增加,复合材料的拉伸强度先降到一个最低值,后又缓慢升高。

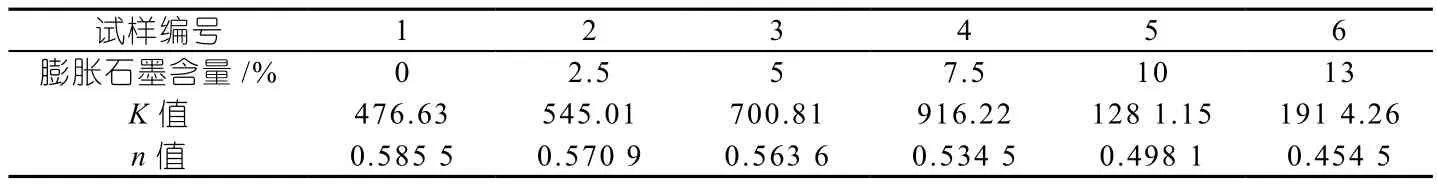

表5 不同膨胀石墨含量复合材料流体的K值和n值

图3 复合材料拉伸强度随膨胀石墨含量的影响

图4 膨胀石墨含量对复合材料弹性模量的影响

图5 膨胀石墨含量对复合材料断裂伸长率的影响

2.2.2 膨胀石墨含量对复合材料冲击性能的影响

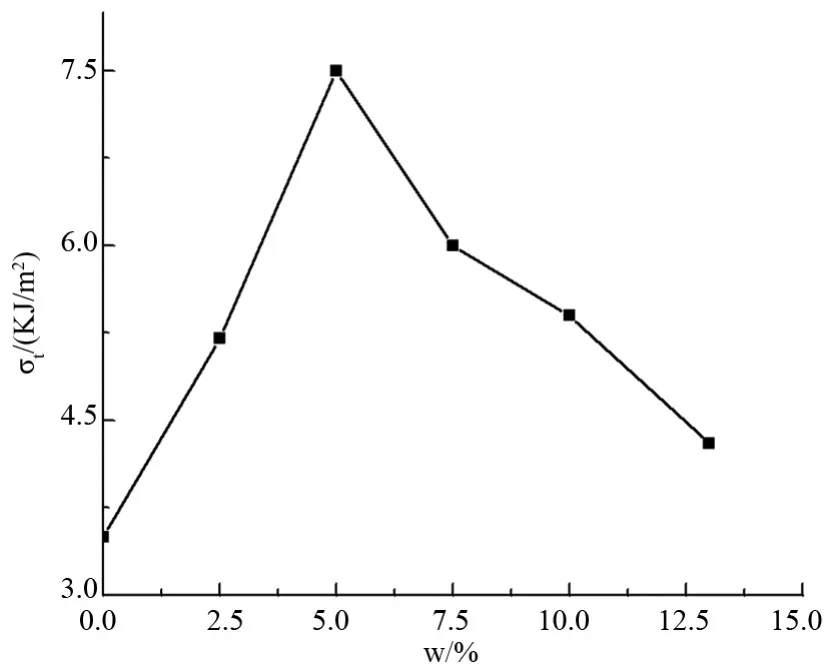

膨胀石墨含量的增加,冲击强度会受一定的影响,冲击强度随膨胀石墨含量的变化如图6所示。

图6 膨胀石墨含量对复合材料冲击强度的影响

从图6可以看出,冲击强度先逐渐增大,当膨胀石墨的质量分数达到渗流阈值时后,再增大膨胀石墨的填充量,体系的冲击强度缓慢减小。这表明,在所研究的范围内,当膨胀石墨含量较小时,具有一定的增韧作用,且随着膨胀石墨的加入量的增大,增韧效果越明显,复合材料的的弹性模量以及断裂伸长率随膨胀石墨添加量的变化,也说明添加膨胀石墨存在增韧的效果;而当膨胀石墨含量超过渗流阈值时,对复合材料的增韧效果下降。

当膨胀石墨含量较小时,膨胀石墨粒子的体积分数较少,以分散相的形式分散在聚苯乙烯基体的连续相中。当受到冲击作用时,膨胀石墨粒子在基体中起到了应力集中点的作用,诱发基体产生大量裂纹,消耗大量冲击能,从而使得冲击强度增大,而且膨胀石墨粒子还具有一定的刚度,当复合材料体系受力并产生裂纹时,膨胀石墨粒子可以,阻止裂纹进一步扩展。膨胀石墨本身具有巨大的比表面积,随着膨胀石墨填充量的增大,膨胀石墨在体系中的体积分数逐渐增大,在复合材料中所占的空间逐渐增大,粒子间或相互接触产生团聚,或相互连接形成网络,对聚苯乙烯基体的链段活动起阻碍作用,这种阻碍作用不利于聚苯乙烯基体受到冲击时联动及时作出调整,以吸收冲击能[32~33]。当膨胀石墨含量增加到5%以后,这种效应更加明显,结果导致在膨胀石墨含量大于渗流阈值之后,复合材料体系的冲击强度有所下降,但还是比未添加石墨的要高。

2.3 膨胀石墨导质量分数对复合材料熔体流动性能的影响

根据流动过程中液体黏度与应力之间的关系,流体可以分为两个大类[34~35]:①牛顿流体,其剪切黏度和剪切速率成正比关系;②非牛顿流体,无法观测出一定的比例关系,但二者速率关系密切。由于高分子的本身的长链结构,以及运动中的相互缠结,高分子熔体、溶液和悬浮液均为非牛顿流体。大多数高分子流体服从假塑性流体特征,只有少数服从宾汉或是膨胀性流体。

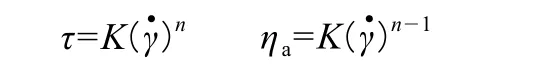

Ostwald等根据经验提出了能反映黏性液体流动性的经验关系式,剪切力和表观黏度随剪切速率变化的函数关系式:

式中:τ为剪切应力,K为黏性系数,γ为剪切速率,ηa为表观黏度。

由上式得,lgηa=lgK+(n-1)lgγ,对于不同膨胀石墨含量的流体,选取不同剪切速率的常用对数值(lgγ)所对应的表观黏度导的常用对数值所对应的表观黏度常用对数值 (lgηa);其中,lg(η1)-lg(η6)分别表示膨胀石墨含量为0~13%复合材料的表观黏度的常用对数值。

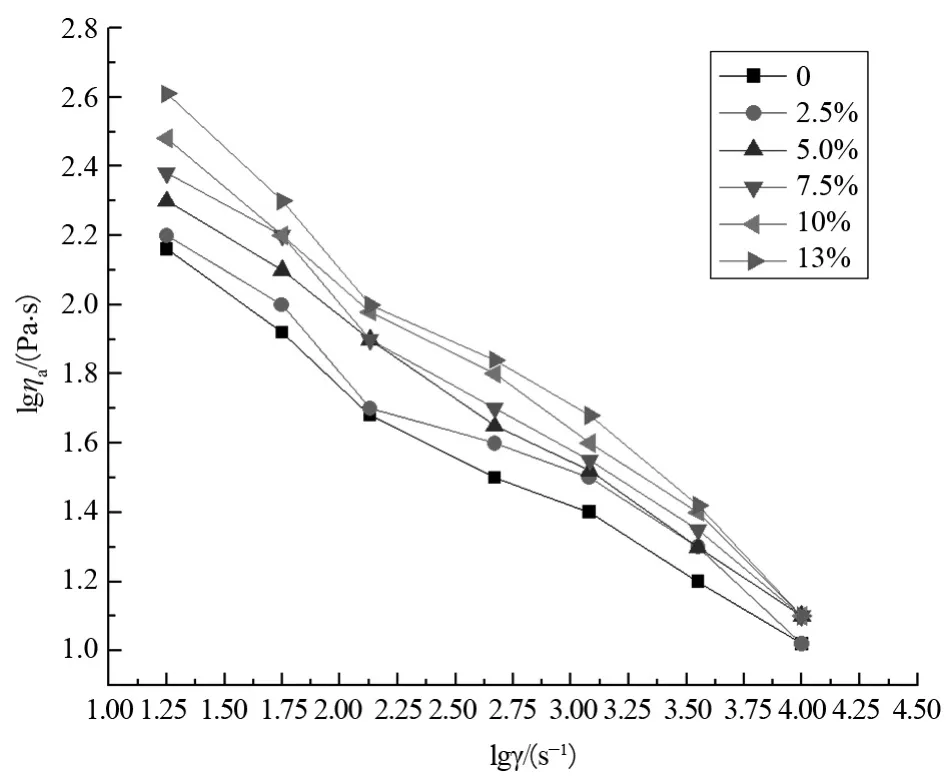

图7给出了恒压下,不同膨胀石墨含量的熔体在恒压作用下剪切黏度随剪切速率的变化关系。

图7 不同膨胀石墨含量复合材料的流动曲线

从图7可以计算出不同材料的K和n值,如表5所示。

由图7可以看出,复合材料流体随着剪切速率的增大,体系的表观黏度降低,表现出假塑性流体行为。相较于未加填料的PS,膨胀石墨含量的增加,黏度增加,流动性降低。当复合材料中膨胀石墨含量最大时,体系的黏度也最大。另外,还可以从图7看出,当剪切速率逐渐增大时,复合材料的流变曲线有向一点汇聚的趋势。

体系的流动特性和加工特性与熔体的黏度密切相关。膨胀石墨的加入后,一般情况下并非简单的物理混合,膨胀石墨和高分子基体存在次价力。这中次价力具有加和性,从而导致高分子形状更为杂乱卷曲,高分链间的相互缠绕更加严重,分子间的相互之间的内摩擦的力增大,体系黏度增大。随着剪切作用的增强,高分子链趋向于分离,期间的缠绕作用减弱,从而使高分子与石墨填料粒子之间的相互作用力也大大削弱,体系黏度逐渐趋于一致。

流体的K值表征了流体的的黏性,n值偏离1越大,表明流体的流动性为偏离牛顿流体的程度越大,非牛顿性越强,随着膨胀石墨填充量的增大,流体的非牛顿特性越明显。

3 结论

(1)通过熔融共混法制备出PS/EG复合材料,其渗流阈值为5%,体积电阻率随着含量的增大而减小,导电性提高。复合材料的体积电阻率最小为8.65×105Ω·cm,当含量大于5%时,复合材料的导电性迅速提高。当含量大于10%时,复合材料的导电性能随填充量的变化较小。

(2)当体系中膨胀石墨体积分数较小时,拉伸强度随着填充量的增大而减小;当膨胀石墨含量为渗流阈值(5%)时,复合材料的拉伸强度达到4.52 MPa的最小值;再增大膨胀石墨的填充量,拉伸强度逐渐增大,比未填充的拉伸强度要小。

(3)当膨胀石墨含量较少时,冲击强度随着填充量的增大而增大;当膨胀石墨含量超过渗流阈值(5%)时,冲击强度随着膨胀石墨含量的增加,缓慢减小。

(4)在恒温恒压下,和纯聚苯乙烯相比,复合材料熔体流动性随着膨胀石墨填充量的增加而降低,黏度有增加的趋势。当填充量最大时,黏度也达到最大。

[1]张凯,曾敏,雷毅,等.导电高分子材料的进展[J].化工新型材料,2002,30(7):13~14.

[2]贺江平,钟发春.纳米铜/聚苯乙烯复合材料的制备、结构形态和性能[J].材料导报,2007,11(4):16~18.

[3]郭莹娟.环氧树脂基复合型导电材料制备工艺研究[D].西安:西北大学硕士论文,2005:35~37.

[4]龚文化,曾黎明.聚合物基减摩耐磨复合材料研究[J].化工新型材料,2002,5(4):38~40.

[5]陈立新,焦剑,蓝立文.功能塑料[M].北京:化学工业出版社,2004:109~115.

[6]江东亮.新材料[M].上海: 上海科学技术出版社,1994:224~227.

[7]郦华兴,王松林,彭少贤,等.金属填充导电高分子材料研究进展[J].中国塑料,1999,4(1):18~21.

[8]万梅香.导电高分子[J].隐身技术,1999,7(3):10~15.

[9]许长清.合成高分子手册[M].北京:化学工业出版社,1991,295~298.

[10]夏清明,张清华,董艳.碳纳米管/聚乙烯/聚苯乙烯多相复合材料的制备及导电性能研究[J].化工新型材料,2008,7(5): 25~30.

[11]周伟,董建,沈万慈.膨胀石墨结构的研究[J].材料导报,2000,4(4):8~15.

[12]曾戎,曾汉民.导电高分子复合材料导电通路的形成[J].材料工程,1997,7(10):9~13.

[13]MEDALIA AI.Electrical Conduction in Carbon Black Composites[J].Rubber Chemistry & Technology, 1986,59 (3):432~454.

[14]周祚万,卢昌颖.复合型导电高分子材料导电性能影响因素研究概况[J].高分子材料科学与工程,1998,9(2):5~7.

[15]程利双,陈国明.环氧树脂基导电复合材料力电性能研究[J].中国民航大学学报,2007,5(8):23~25.

[16]左胜武,沈经纬,侯静.聚乙烯/石墨纳米复合材料的制备、结构和导电性[J].复合材料学报,2005,22(1):15~21.

[17]蔡熠.聚苯乙烯/石墨导电复合材料的制备与性能研究.南京理工大学硕士论文,2007.

[18]黄琨,黄渝鸿,郭静,等.聚合物/膨胀石墨纳米复合材料制备及其应用研究进展[J].材料导报,2008,5(2):147~150.

[19]李冷,曾塞泣.石墨层间化合物(GIC)的研究及应用[J].非金属,1994,29(1):58~62.

[20]Long G,Tang C,Wong K-w,et al.Resolving the dilemma of gaining conductivity but losing environmental friendliness in producing polystyrene/graphene composites via optimizing the matrix-filler structure[J].Green Chemistry,2013,8(3):821~825.

[21]C Hung.A heater made from graphite composite material for potential deicingapplication[J].Journal of Aircraft, 2012,24 (10):725~730.

[22]翁建新,陈国华.环氧树脂/石墨微片复合导电材料的研究[D].福州:华侨大学硕士论文,2003,25~30.

[23]陈晓梅,沈经纬.马来酸酐接枝聚丙烯/石墨导电纳米复合材料的研究[J].高分子学报,2002,8(3): 35~37.

[24]刘德伟,杜续生,张宏书.丁腈橡胶/膨胀石墨导电纳米复合材料的制备和性能[J].精细化工,2005,5(7): 485~490.

[25]王荣.制备工艺对聚合物基多壁碳纳米管复合材料导电性能的影响[J].塑料,2010,2(5):29~34.

[26]黄仁和,王力.纳米石墨薄片制备及修饰的研究化学研究[J].化学通报,2005,5(3):39~45.

[27]吴翠玲,翁文桂,吴大军.聚甲基丙烯酸甲酯/石墨薄片纳米复合及其导电性能研究[J].塑料,2003,6(3):46~50.

[28]李大军.聚合物/石墨导电复合材料的制备及其性能研究[D].扬州: 扬州大学硕士论文,2007,96~102.

[29]陈国华,吴翠玲.聚甲基丙烯酸甲酯/石墨薄片纳米复合及其导电性能研究[J].高分子学报,2003,4(10):742~746.

[30]潘玉洵,于中振,欧玉春.纳米石墨复合材料的制备[J].高分子学报,2001,7(2):42~45.

[31]许立宁,邓海金,曹赞华.原位聚合法制备PMMA/石墨纳米导电复合材料[J].塑料工业,2001,4(6):59~61.

[32]李侃社,王琪.力化学法复合材料的制备[J].高分子学报,2002,9(6):36~39.

[33]应宗荣,蔡熠,胡张俊.聚苯乙烯/膨胀石墨导电复合材料的电能与力学性能[J].中国塑料,2007,27(12):65~70.

[34]李侃社,王琪,陈英红.聚丙烯/石墨纳米复合材料的导电性能研究[J].高分子学报,2005,8(6):393~398.

[35]胡源,徐加艳,宋磊.聚丙烯酰胺/氧化石墨纳米复合材料的研究[J].材料科学与工艺,2003,4(12):337~339.