薄壁零件加工工艺分析

王炳恺

(建东职业技术学院,江苏 常州 213022)

薄壁零件具有优良特点(重量轻、结构紧凑、节约材料),目前被广泛应用于机械行业及其它相关行业中,但是薄壁零件的加工难度也很大,如薄壁零件刚性差、强度弱、在加工中极易容易变形,不容易保证零件的加工精度。

薄壁零件目前采用的加工方式为数控车削,配合相应的工装夹具,也要对数控车刀的几何参数、程序的编制等工艺分析方面进行试验,合理选择加工方法从而有效克服薄壁零件加工过程中出现的变形,保证加工精度。

1 图样工艺分析

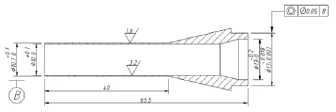

(1)薄壁零件图,如图1所示。

图1 薄壁零件图

(2)零件图分析。该零件为博壁套类零件,由外圆、内孔组成。图样中尺寸较完整,外圆表面粗糙度为1.6、内孔粗糙度为3.2,内孔与外圆的同轴度要求为5丝,外圆直径17处的公差为1.1丝,薄壁处壁厚为0.35mm,长度为40mm。选用的毛坯为Φ22的光圆,材质为45钢。

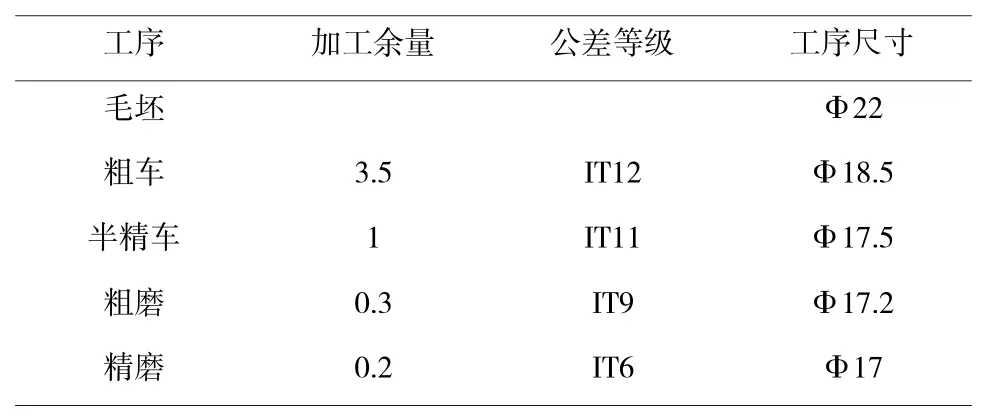

表1 Φ17外圆加工各阶段尺寸

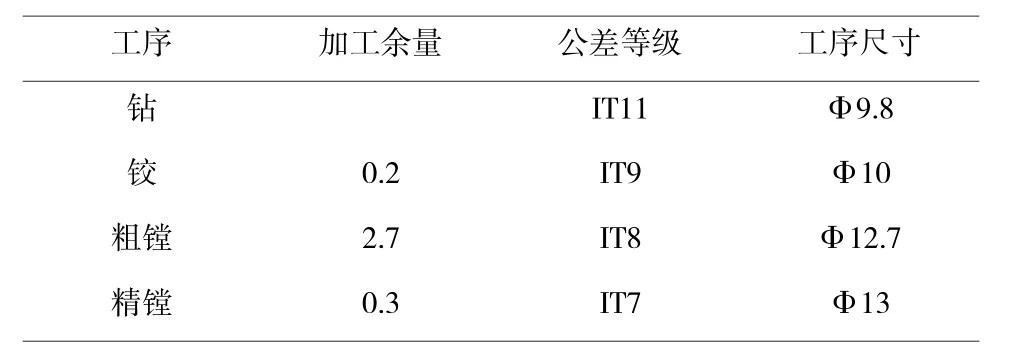

(3)加工方法的确定。该零件的主要加工表面有两个:①Φ17的外圆,精度要求1.1丝。根据图纸要求Φ17的外圆精度1.1丝,需用外圆磨保证,半精车留0.3的磨削余量,则该处的加工工艺为:粗车→半精车→粗磨→精磨。该处尺寸的加工各阶段尺寸如表1所示;于薄壁处的壁厚0.35mm。薄壁处的壁厚为0.35,表面粗糙度为1.6。为保证0.35的壁厚需先将孔加工完成,根据孔的尺寸Φ10公差为10丝,选择钻→铰→粗镗→精镗一体内孔成型的加工保证同轴度5丝。该处尺寸各阶段加工尺寸如表2所示。

表2 Φ10内孔加工各阶段尺寸

2 工件装夹

(1)工件的定位基准的确定。为了保证内孔与外圆的同轴度要求,采用外圆表面为粗基准,加工内孔,再以内孔为精基准加工外圆。

(2)工装夹具的选择。该零件为薄壁零件,孔加工完之后采用的夹具为Φ10的膨胀芯轴,保证工件与芯轴同时转动,由于工件壁厚较薄采用膨胀芯轴,使工件内孔均匀受力。

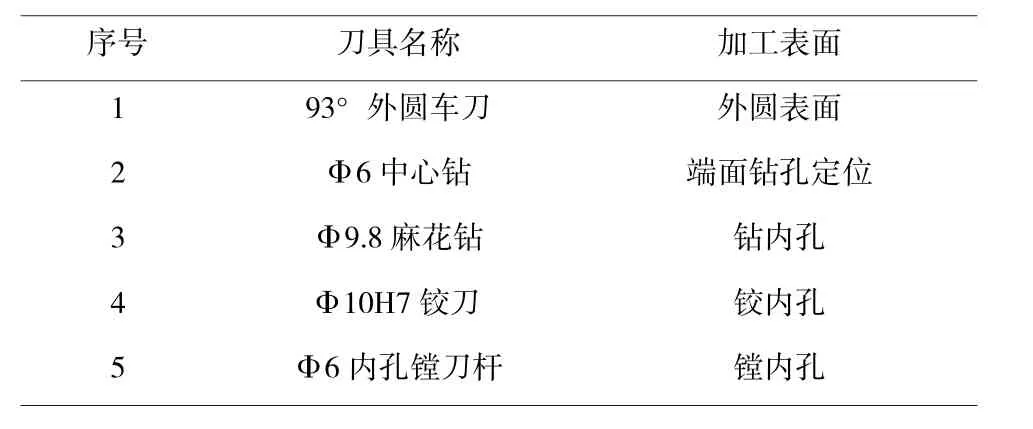

(3)加工刀具选择。该零件加工所需刀具如表3所示。

表3 加工刀具一览表

3 结语

根据文章对薄壁零件工艺分析加加工方法的分析,基本能够合理掌握车削用量、刀具、夹具的选择。解决实际加工薄壁件中遇到的各种问题。保证加工精度及质量,提高工作效率,对加工生产具有重要意义。