履带式粉碎机粉碎机构设计与试验研究

战 丽,冯啸霖,马 岩,杨春梅,姬广磊

(东北林业大学 林业与木工机械工程技术中心,哈尔滨 150040)

0 引言

目前,我国雾霾现象越来越严重,已经严重影响了人们的健康和正常生活,而每年大量燃烧秸秆等田间剩余物就是造成雾霾的重要原因之一。其实,这些散落在田间地头的秸秆等田间剩余物经过加工可以作为燃料和饲料使用,但因其形状大小不一、占用空间较大,较低的堆积密度和运输效率使其难以运送到农户家里,需要粉碎才能有效运输和进行下一步的处理和利用[1]。现有的粉碎机很难进入田间地头作业,因而使用可在田间灵活行走的粉碎机能够有效解决这一问题,使田间剩余物可以被有效利用,从而提高此类生物质资源的使用效率[2-4]。履带式粉碎机就是一类能在田间灵活行走的粉碎机[5-7],可以轻松到达工作地点,将堆积的田间剩余物粉碎,再通过相关运料车就可以很方便地运出,有效地提高生物质资源利用率,降低运输成本,消除田间剩余物堆积的安全隐患[8]。由此可见,在田间使用履带式粉碎机对农业生物质资源利用及生态环境保护意义重大。

1 粉碎机构工作原理分析

针对秸秆等田间剩余物的粉碎,考虑其特性及设计经验,采用锤片式粉碎方式,具有结构简单、适应性强、维修方便、粉碎效果好、生产能力强等特点[9]。

借助于较大速度的相对运动,物料受到冲击内部产生的最大正应力大于强度时即发生破碎。当质量分别为m1和m2、,弹性模量分别为E1和E2、泊松比为μ1和μ2的两物体,以相对运动速度v在曲面的曲率半径r1、r2的点处发生正面碰撞时,物体内部所产生的最大正应力为

分析上式可知,为使应力较大,应采用如下做法:

1)两物体质量应尽量大,实际中可以通过使用质量较大的锤片来获得较好的粉碎效果。

2)两物体撞击点处曲面的曲率半径应尽量小,实际中使用较薄或较多锐角的锤片能够提升粉碎效果。

3)相对运动速度v应尽量大,在确定锤片速度之后,应降低物料的喂入速度,还要在其通过粉碎室的过程中保持较大的相对速度,才能够保证粉碎效率。所以,此处应使用特殊结构避免物料沿锤片运动方向的环流运动速度过快。

4)对于较脆(μi较小而Ei较大)的物料,更易于实现粉碎,实际中可以通过干燥或冷冻的方式使其具有较大的脆性,从而获得较好的粉碎效果。

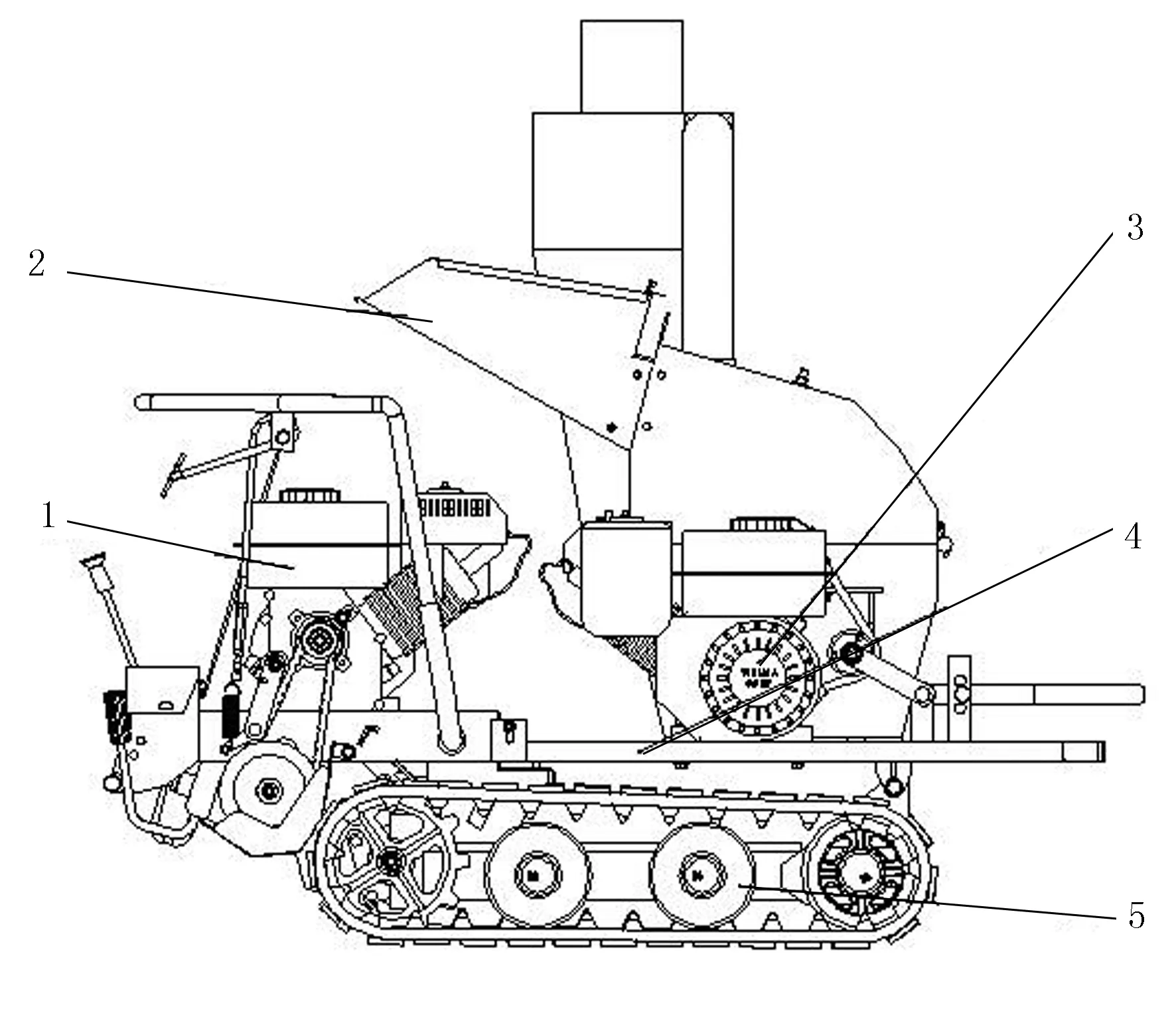

2 履带式粉碎机总体布局

总体布局应符合简单、合理、经济等原则,其合理性直接影响粉碎机的性能,更重要的是影响到制造成本。设计重点在于将动力装置、粉碎机构有机结合,使其能够平稳、高效工作,达到设计要求[10-12]。该机主要由粉碎机构、汽油机、履带底盘及底盘连接架等部分组成,如图1所示。

1.汽油机Ⅰ 2.粉碎机构 3.汽油机Ⅱ 4.连接板 5.履带式底盘

3 粉碎机构设计要求

粉碎机构的设计要求是设计过程中的重中之重,是保证机器合理性的重要因素,对设计起到引导性的作用,要考虑到该机器对加工对象、原料、含水率及生产能力的要求等。

1)加工对象:散落在田间地头的玉米秸秆及稻草等剩余物。

2)原料要求:直径不超过50mm,长度不超过1000mm,形状各异、粗细长短不一的秸秆等。

3)含水率要求:要求原材料的含水率大概在12~23%左右。

4)生产能力要求:不低于150kg/h。

4 粉碎机构结构设计

田间剩余物形状各异,粗细长短不一,不易收集,因此有必要设计一台适合加工这些剩余物的粉碎机,以便解决这一问题[13]。

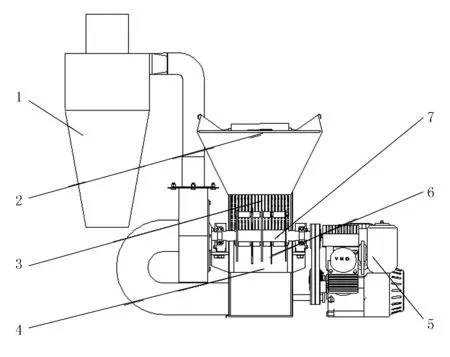

粉碎机构总图如图2所示。初定设计方案如下:

1)粉碎机构有1个进料口,根据田间剩余物的尺寸等因素,为能够实现物料能够平稳的进入机器,将进料口设计为广口倾斜式;

2)考虑到粉碎物不便于收集,粉碎物将通过风机送出,便于收集;

3)粉碎机构紧固在底盘机架上,用来实现它们之间的连接;

4)主要设计参数:主轴转速n=3 000r/min,进料口的最大进料宽度为414mm,进料方式选择手动喂入进料;

5)生产能力为150kg/h。

1.出料筒 2.进料口 3.筛片 4.粉碎室 5.汽油机 6.锤片 7.转子

粉碎机构主要由动力传递部分、进料部分、粉碎部分及出料部分组成,具体参数见表1所示。

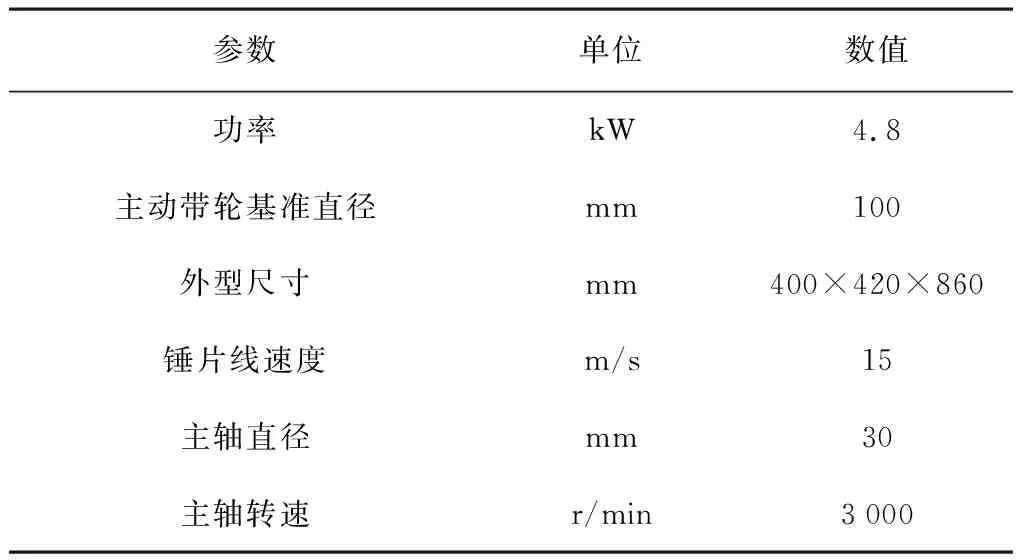

表1 粉碎机构参数的确定

1)动力传递部分。本设计采用1台动力为4.8kW小型汽油机,该动力装置轻小、方便。

2)进料部分。粉碎机构采用人工进给方式喂料,进料口采用广口倾斜式,方便物料依靠自身重力向下进给,节省时间,提高进给效率。

3)粉碎部分。该部分由转子、筛片等部分组成。物料由进料口进入粉碎室后,受到高速旋转的锤片打击而破碎;在气流带动下,破碎物沿着转子外沿连续被锤片、齿板、筛片打击、碰撞、搓擦而被迅速粉碎[14]。

4)出料部分。风机、输料管在林间作业时,粉碎后的颗粒因受转子离心压力和风机抽吸力而迅速通过筛孔被输送到贮料仓或下一道工序。

4.1 粉碎主轴总成设计

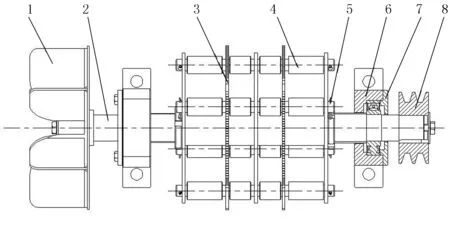

粉碎主轴组件是粉碎机构最重要的零部件。粉碎主轴由风机叶片、主轴、轴承端盖Ⅰ、轴承座Ⅰ、锤片、间隔套、锁紧圆螺母、轴承座Ⅱ、轴承端盖Ⅱ、皮带轮、轴端挡圈及螺栓等组成,如图3所示。粉碎机构主轴通过两个轴承座安装在移动机架上,利用V带由皮带轮将汽油机动力传递给粉碎机主轴,提供主轴粉碎所需的转矩和转速,实现粉碎。皮带轮和主轴、风机叶片组焊件和主轴均采用键连接的形式,利用轴间和挡圈进行轴向定位,粉碎主轴的轴承使用深沟球轴承;锤片支架通过两个锁紧螺母和主轴固定在一起,保证粉碎过程中的稳定性和安全性。

1.风机叶片 2.主轴 3.锤片 4.间隔套 5.锁紧圆螺母 6.轴承座 7.轴承端盖 8.皮带轮

4.1.1 主轴设计

轴径选择的合理性关系到整机传动的稳定性。根据以下公式估算轴的最小直径,即

式中dmin—轴的最小直径(mm);

P—轴传递的功率(kW);

C—常数,其大小与材料有关;

n—锤片式粉碎机主轴的转速(r/min)。

轴的材料为45钢,调质处理;C的取值一般为103~126,取C=125。求解可得:dmin=13mm。考虑到轴上键槽的应力作用,直径增加5%,再根据设计经验,轴的最小直径应为25mm。

4.1.2 锤片布置及设计

锤片是粉碎机构的主要零件,有多种形式,较厚锤片具有较大的冲击力和较长的寿命;而较薄锤片可产生较大的内应力,物料更易破碎,但寿命较短。

锤片厚度和数量取决于旋转方向上锤片击打物料的机率,根据单转子锤片式粉碎机的经验公式得

Zδ=K2B

式中Z—锤片数量;

δ—锤片厚度(mm);

K2—经验系数,取K2=2;

B—打磨腔体宽度(mm)。

计算得锤片数量Z=16.3,考虑锤片在转子上的安装,暂取Z=16。

综合各种锤片的优缺点及粉碎物特点,应采用切碎力较强的锤片。传统的梯形锤片只有两边有梯形纹路,又考虑到成本问题和粉碎仓空间[15],本设计采用全尺寸阶梯型锤片,其材料为65Mn,头部淬火。考虑到工作过程中平衡性问题,排列方式采用对称交错排布。

为了避免锤片式粉碎机工作过程中产生打击反力,要对锤片进行打击平衡计算,使其悬挂在销轴上不产生打击反力。经过平衡计算后销轴孔位置X与锤片的尺寸参数有以下关系,即

式中X—销轴孔圆心距锤片宽的距离(mm);

a—锤片长度(mm);

b—锤片宽度(mm);

d—销轴孔直径(mm)。

最终选择的锤片各参数为a=105mm,b=30mm,d=16mm,锤片厚度t=3mm,计算得销轴孔位置X=23mm。

4.2 筛片设计

锤片式粉碎机上常用的筛片有冲孔筛、圆锥筛和鱼鳞筛等。本设计采用圆柱形冲孔筛,因为圆柱形冲孔筛相比于其他类型筛片结构简单、制造方便、应用广泛[16]。

筛片的通过性能受有效筛理面积的百分率K影响极大。K是筛片上筛孔总面积占整个筛面面积的百分率,通常称为开孔率,按下式计算,即

式中d—筛孔直径(mm);

t—筛孔孔径(mm)。

K值随筛孔直径增大而增大,随筛孔孔距增加而减小。筛孔直径分为3个等级:小孔1~2mm,中孔5~6mm,大孔8mm。考虑到要将秸秆等这些田间剩余物彻底粉碎,筛片采用小孔规格。要增强通过性能提高K值,故选用的孔径为2mm。

5 样机试验

为证明履带式粉碎机设计的合理性,制造出样机(见图4),并对样机进行试验研究。同时,通过试验验证粉碎机是否能正常工作,工作过程中是否有灭火、震颤、异响,粉碎效果是否达到要求。试验场景如图5所示。

图4 样机

图5 试验场景

5.1 试验步骤

1)将粉碎机行驶到预定位置,检查粉碎机与底盘紧固螺栓及机体紧固螺栓是否有松动、损坏等现象,检查皮带是否挂紧,向汽油机油箱加注燃油,将进料口护板打开。

2)将汽油机启动预热,待汽油机燃烧均匀、粉碎机转动平稳后将试验材料放入进料口。

3)记录粉碎所用时间。

4)收集粉碎物并进行分析。

5.2 试验结果及结论

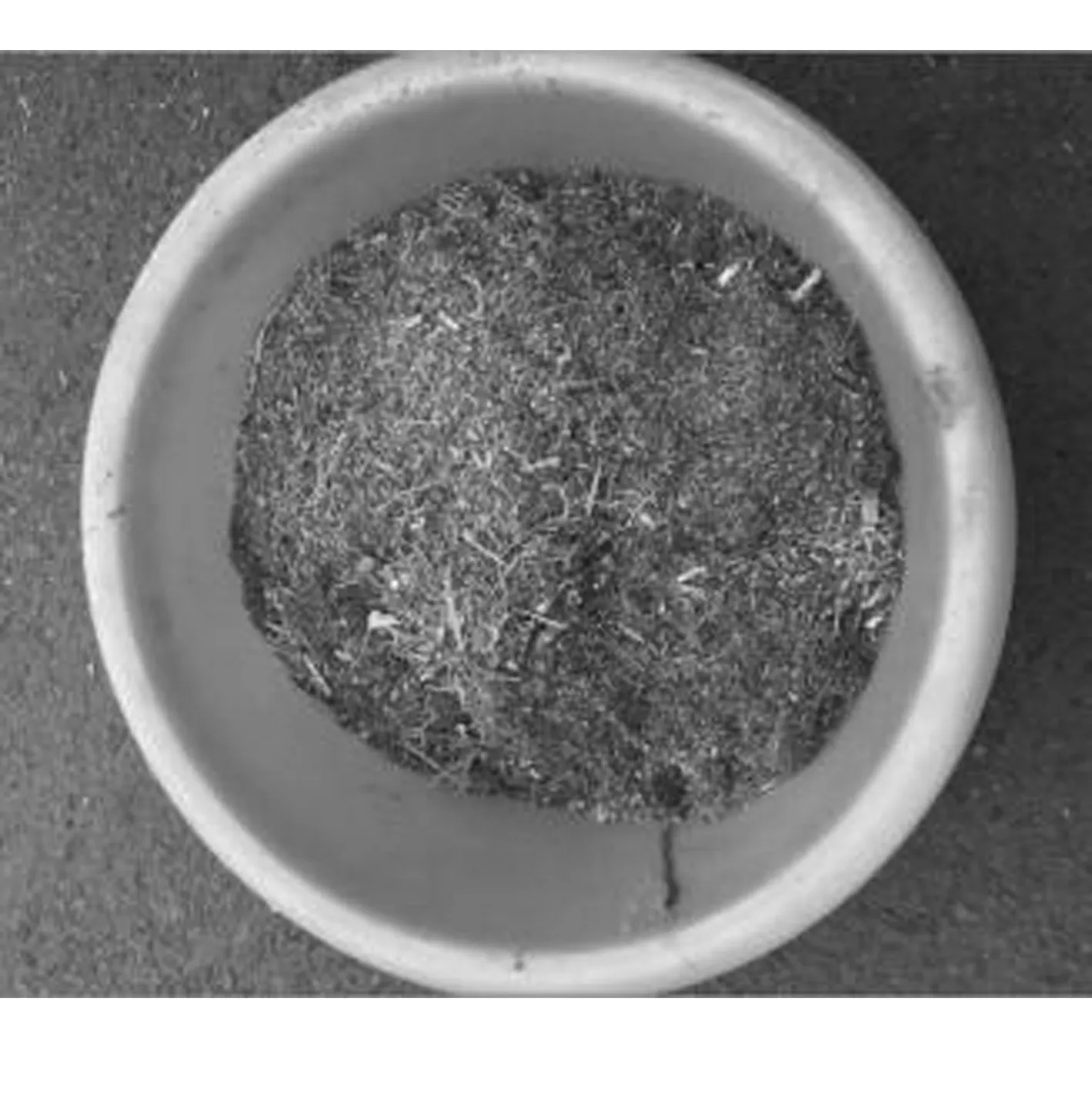

5次试验过程中,4.8kW的小型汽油机均能带动粉碎机正常工作,工作过程中无灭火、震颤、异响等故障发生,且操作轻便、耗油量少,经济性好。试验数据如表2所示。在5次试验平均用料20kg的情况下,平均成品料达18.65kg,平均成品率达93.2%,平均耗时只需8min,生产能力达150kg/h,粉碎效率高且粉碎效果好,有效地提高了生物质资源利用率,降低了运输成本及田间剩余物堆积的安全隐患,满足了设计要求。

图6 粉碎效果展示

6 结论

综合当前粉碎机的优势与缺陷,秉承简单、合理、经济的设计原则,采用锤片式粉碎方法,设计出一款结构紧凑且可以自由行驶于田间凹凸不平路段、高效粉碎秸秆等田间剩余物的履带式粉碎机。该机的设计合理地运用了粉碎原理,科学地确立了总体布局,并对粉碎机构的各部分进行了详细设计。制造了样机并对样机进行试验,结果显示:在工作过程中,4.8kW的汽油机能带动粉碎机正常运行,无故障发生,在平均粉碎量为20kg的负荷下,成品率能达到93.2%,生产能力为150kg/h,满足设计要求。

目前,国内对于田间剩余物的粉碎设备较少,研究深度不够,能满足当前田间粉碎要求的粉碎机屈指可数。因此,该机对提高田间剩余物的利用效率提供了宝贵指导和经验,为发展相关移动式粉碎设备奠定了坚实的基础。同时,该机对于未来发展粉碎机与后续加工设备的对接和嵌合,也将显示出其独特价值。

参考文献:

[1] 于盛通.大型车载式枝桠粉碎机设计与仿真研究[D].哈尔滨:东北林业大学,2013.

[2] 张霞,蔡宗寿,陈颖,等.世界生物质颗粒燃料产业发展现状与趋势分析[J].农机化研究,2015,37(2):1-5.

[3] 李维俊,高鹏.生物质能与可持续发展[J].北方环境,2013,25(12):4-7.

[4] 吴义强,李新功,左迎峰,等.农林剩余物无机人造板研究进展[J].林业工程学报,2016,30(1):8-15.

[5] 杨春梅,马岩,吴哲,等.林间履带式多功能底盘的设计[J].林业机械与木工设备,2013,31(11):12-15.

[6] 战丽,朱晓亮,马岩,等.间伐伐区小型集材机的设计[J].林业工程学报,2016,30(3):97-102.

[7] 刘泽旭,王立海,孙天用,等.轮式与三角履带式集材机的爬坡性能比较[J].林业工程学报,2014,28(6):79-83.

[8] 夏雄.小型可移动式树枝粉碎机关键部件的研究[D].武汉:华中农业大学,2014.

[9] 吴哲,马岩,姜新波,等.生物质秸秆直燃发电粉碎机关键参数的设计与研究[J].电站系统工程,2014,37(2):4-9.

[10] 祖宇.一种高效节能秸秆粉碎机的研制[D].长春:吉林农业大学,2012.

[11] 谭敏尧.移动式生物质粉碎成型联合机的设计与研究[D].哈尔滨:东北林业大学,2013.

[12] 车战斌,王亦良,刘功传.生物质成型燃料生产的配套粉碎设备试验研究[J].农机化研究,2014,36(11):254-258.

[13] 马岩.新时期中国木工机械的发展方向[J].林业机械与木工设备, 2011, 46(3): 4-9.

[14] 高锐.HLZFS430Q树枝粉碎机的研制[J].福建林业科技,2011,38(3):82-84.

[15] 张佳,刘进宝,张宇涛,等.锤片式粉碎机的设计与分析[J].中国农机化,2015,36(3):74-76,80.

[16] 李燕燕.锤片式粉碎机筛网结构设计与实验研究[D].包头:内蒙古科技大学,2015.