一种新型移栽机苗盘输送机构控制系统设计与验证

杨 萌,曹卫彬,刘凯强,马 锐,赵宏政

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

新疆地处我国西北地区,日照时间长,昼夜温差大,适宜番茄与辣椒等作物的生长。但由于无霜期短,温度变化率大,不宜于早播[1-3]。育苗移栽技术作为一种培植技术,可以延长作物生长期,能有效地避开春寒,提高幼苗成活率,具有显著的节本、增产、增收效果[3-4]。

番茄自动移栽机作为一种移栽机具,可以很好地将穴盘内的番茄幼苗移栽到大田中进行大面积种植[6-9]。目前,课题组研究开发的番茄移栽机在苗盘纵向输送装置是由变速箱分配动力给连杆机构,连杆机构带动间歇机构转动从而带动链轮链条转动实现苗盘向下进给,横向输送装置由变速箱分配动力给丝杠带动苗盘横向往复运动。但由于机械结构与动力分配复杂,且机械结构在磨损后会影响苗盘纵向与纵向进给的精度,使取苗手不能准确取苗。因此,本文研究设计了一种基于Arduino单片机的新型移栽机苗盘输送机构,具有稳定性好、操作简单、能适应大田作业环境且能够满足取苗机构准确夹取番茄幼苗的移栽作业要求。该系统可以较准确地控制苗盘输送装置横向与纵向的进给送苗,为移栽机苗盘输送装置的研究提供了一个新的思路。

1 系统总体设计

全自动铺膜覆土移栽机使用工艺成熟的128穴(16行8列)的软苗盘,采用取苗手不运动而苗盘运动的送苗方式。要求苗盘输送装置可以独立而且方便地安装于现有的旱地移栽机,且动力来源独立于拖拉机后输出轴。为适应一带一膜双行的移栽机作业要求,机身设计有两只取苗手同时取苗,所以需要同时对两个苗盘进行横向和纵向进给控制。

为了控制两个苗盘的移动误差,本设计将两个苗盘按照取苗手中心线的间距焊接在一个滑动轨道上,在保证焊接精度和强度的情况下,本设计将滑台上的滑块与移栽机苗盘的滑动轨道相连接,即可以使丝杠每次进给的距离与两个苗盘进给的距离一致。为保证每次进给精度,系统使用一个两相四线制步进电机带动丝杠控制两个苗盘的横向移动。苗盘的纵向位移通过另一个步进电机带动链轮以及与链轮对应的链条继而带动苗盘纵向运动。使用步进电机的目的是保证每次位移的精度,在本设计要求中,苗盘每次横向和纵向的进给距离都是32mm,在大田中作业时步进电机的使用有助于保证精度及减小控制误差。

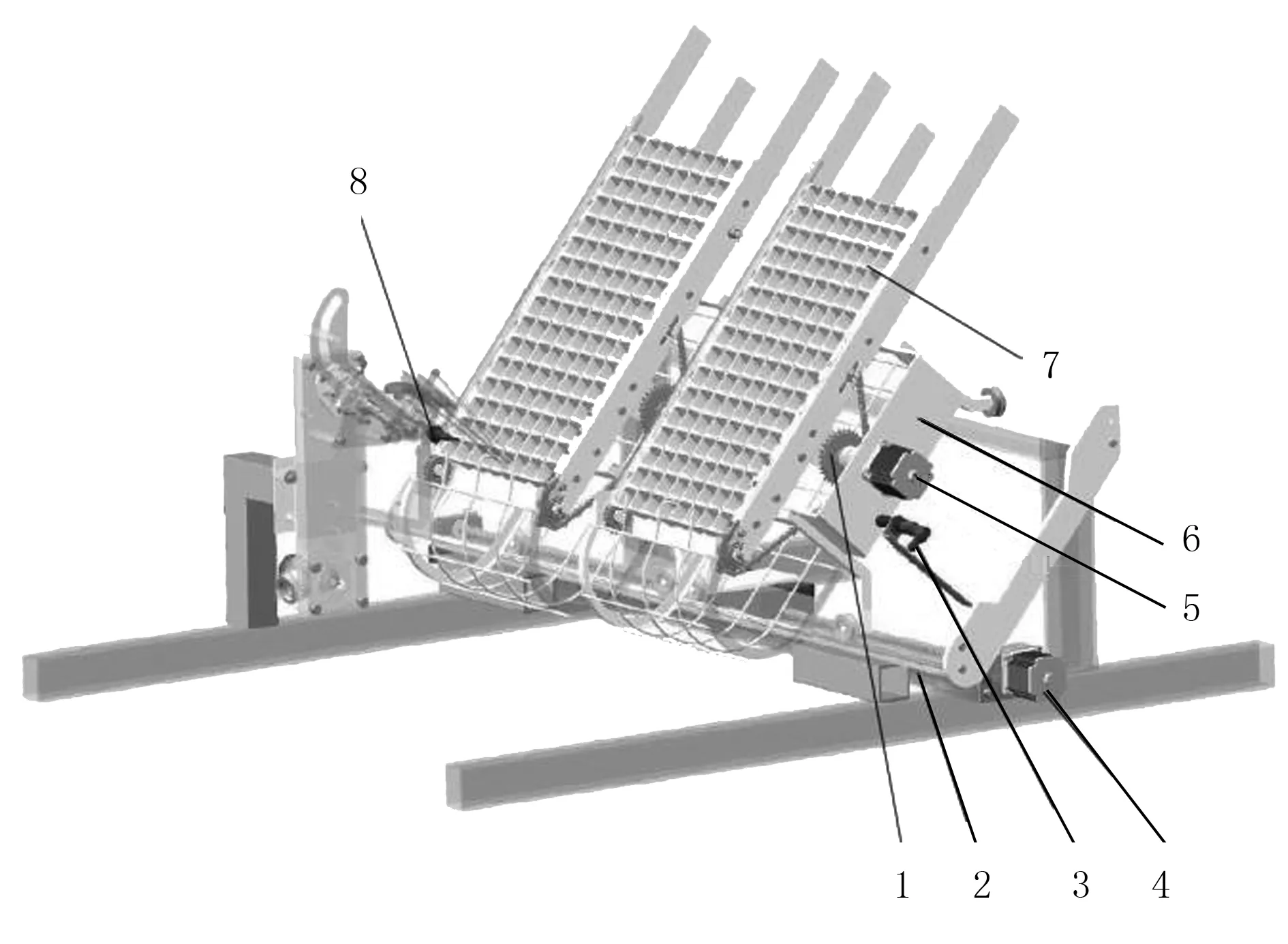

针对旱地移栽机苗盘架和吸塑工艺制成的苗盘特点,系统主要由电感式传感器、Arduino 单片机(控制核心)、电源、苗盘架、链轮、步进电机、滑台及丝杠组成,如图1所示。根据取苗手的取苗频率对苗盘的运动进行控制。其中,步进电机A通过联轴器与链轮相连接控制两个苗盘架同时纵向运动,步进电机B通过联轴器与滑台丝杠相连接对两个苗盘架横向运动同时进行控制。系统各功能模块分解如图2所示。

1.链轮 2.滑台丝杠 3.接近开关A 4.步进电机B 5.步进电机A 6.苗盘架 7.苗盘 8接近开关B图1 机构示意图Fig.1 Mechanical structure diagram

图2 系统结构示意图Fig.2 Structure of the system

2 工作原理与驱动控制

2.1 工作原理

系统使用两个接近开关作为信号输入,接近开关A作为定位传感器使用,接近开关B提供每次取苗手取苗结束后的完成信号。在上一次结束移栽后,停机时苗盘位置不固定,所以在下一次移栽开始前,需要将苗盘移动到初始位置,即移栽机的最左侧。当苗盘与接近开关A的距离为4.0mm时,接近开关A发出信号,苗盘停止运动并进入正常送苗程序。在每次启动时,控制苗盘先回到取苗初始位置,再开始执行苗盘位移程序,这样设计的目的是因为单片机在掉电后没有记忆功能,当移栽结束而苗盘没有停止在初始位置时,再次开始移栽则会导致苗盘横向位移时序出错。

在移栽开始后,在取苗手插入基质时,接近开关B开始发送信号,并且一直持续到取苗手与钵苗离开苗盘。苗盘的横向运动在每次接近开关B信号停止后开始,即取信号的下降沿为有效信号。与接近开关B发出信号苗盘运动相比,这样设计避免了高速移栽时苗盘与取苗手的干涉,苗盘只在取苗手投苗的过程中运动,提高了取苗成功率。当控制核心接收到接近开关B发出的下降沿信号后,控制核心向步进电机控制器B发出设定好的方向和进给脉冲信号,步进电机控制器B将脉冲信号转换成控制电机运动的信号并带动苗盘向右运动。在横向运动7次后取完一排(8株)穴盘苗后,在接近开关B发出的第8次下降沿信号时,控制核心发出信号控制给步进电机控制器A发送方向脉冲和进给脉冲。步进电机控制器A将脉冲信号转换成控制电机运动的信号并带动苗盘纵向运动。当接近开关B发出第9次下降沿信号后,控制核心向步进电机控制器B发送进给脉冲信号和与前7次运动相反的方向脉冲信号,步进电机控制器B控制步进电机B向左运动1次,重复7次后,苗盘回到最左端。在接近开关B发出第16个下降沿信号后,控制核心发出信号控制给步进电机控制器A发送方向脉冲和进给脉冲,步进电机控制器A将脉冲信号转换成控制电机运动的信号并带动苗盘纵向运动。至此,苗盘完成一个周期的运动。苗盘位移轨迹如图3所示。

图3 苗盘位移轨迹图Fig.3 Seeding trays displacement graph

2.2 驱动控制

为配合单片机的工作,选择工作电压为5V的NPN型常开式接近开关,相较于传统的工作电压为24V的接近开关减少了电压放大电路,使得接近开关可以直接接在单片机的I/O口上,通过对单片机I/O口 信号直接读取移栽工作信号,控制移栽流程。其工作时序如图4所示。

图4 工作时序图Fig.4 Timing diagram

苗盘的纵向位移由步进电机通过联轴器带动链轮控制,阻尼较大,所以使用一个扭矩为8N·m的两相四线步进电机控制。苗盘的横向位移由步进电机带动丝杠控制,丝杠选用台湾TBI公司生产的滚珠丝杠,极大地减小了电机运转所需要的扭矩。所以,为了节省能源,控制苗盘横向运动选用一个扭矩为1.8N·m的步进电机。使用步进电机是为了提高苗盘的进给精度,标准穴盘的每一个穴孔的规格为32mm×32mm,当进给误差超过5%即±1.60mm时,取苗手就会对穴孔造成破坏,影响取苗成功率,而步进电机可以将每次进给的误差控制在±1.60mm以内。

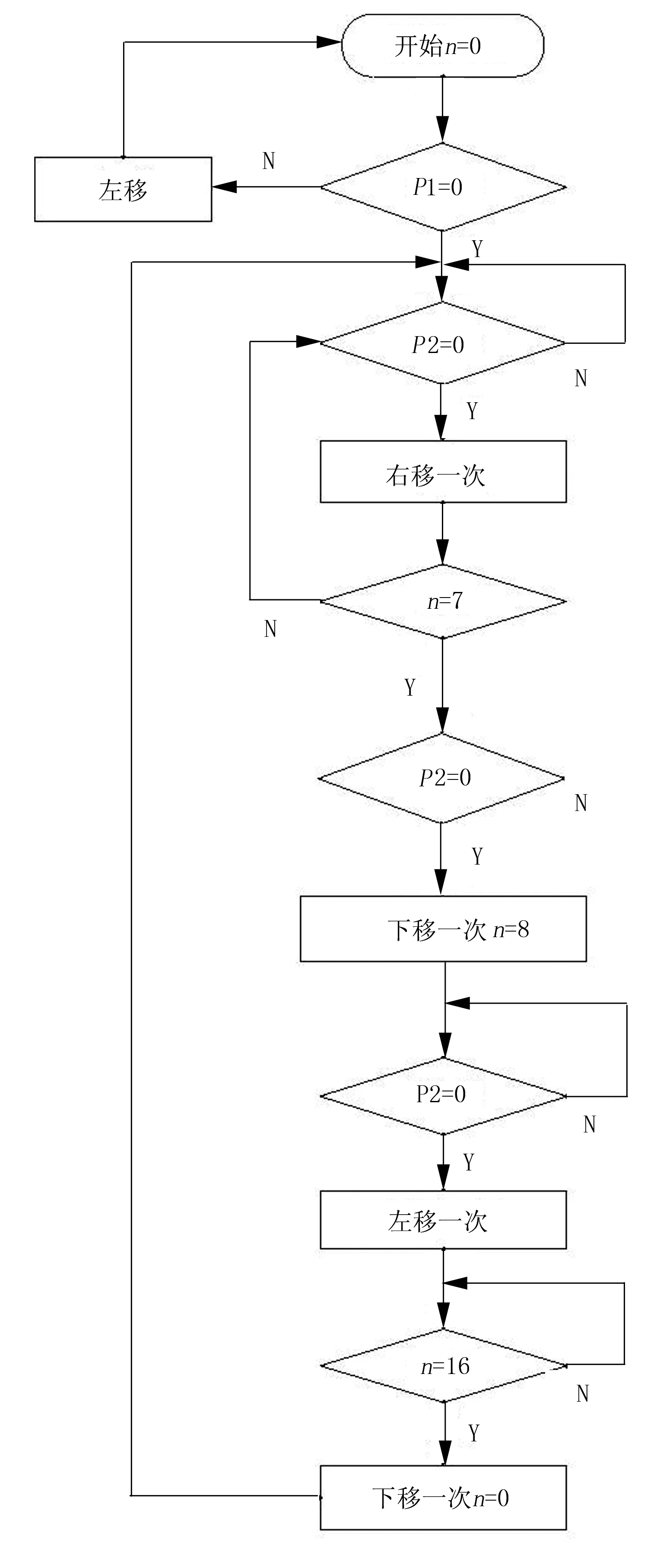

对于步进电机进给的控制,可以直接通过Arduino单片机I/O口发送脉冲,经过放大电路后就可以驱动步进电机。但是,这样的设计会因为功率放大电路中的延时产生累计误差,并且这样的驱动程序会极大地占用CPU的运行空间。控制步进电机的运动还可以选择使用成熟的步进电机驱动器,这样只需要给步进电机驱动器发送一个方向信号和一个脉冲信号就可以使电机正常运动,节省了单片机的I/O口并减少了CPU的工作量。因此,使用两个北京时代超群公司步进电机驱动器分别控制两个步进电机,通过Arduino单片机向驱动器直接发出两个幅值为+5V脉冲信号,就可以实现对步进电机的控制。软件流程图如图5所示。

系统电源使用两个DC12V12ah的电瓶串联成一个DC24V的电源作为整套系统的电源装置,对两个步进电机控制器供电;通过一个DC24V转DC5V的模块对Arduino单片机进行供电。

图5 软件流程图Fig.5 Software flow disgram

3 端口配置

Arduino单片机相比较传统51单片机具有开源(即软硬件全部开放)的优势,使得使用者可以从相关网站获取大量的共享资源;函数库多样且成熟,使得程序指令的编写得到了极大地简化,也减少了系统的故障概率[5],提高了本设计的可靠性。

Arduino UNO是Arduino USB接口的最新版本具有14路数字I/O口(其中6路可做PWM输出)和6路模拟输入输出口,16MHz晶振,1个USB口,支持I2C接口,处理器为ATmega328。程序编译使用 Arduino IDE编写,这款编译器结构简单,库函数丰富,非常适合编写步进电机的控制程序。

本设计功能使用单片机6个I/O口,I/O分配如表1所示。

表1 I/O分配表

4 电机控制参数的计算

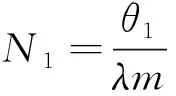

由于本设计通过步进电机驱动器控制步进电机的运动,所以只需要控制单片机发送给驱动器的脉冲就可以控制电机的转速和转动角度。本设计的苗盘输送机构,横向与纵向每次进给的距离均为32mm,使用时代超群公司生产的86系列步进电机驱动,步距角1.8°,丝杆螺距20mm,链轮直径80mm。为保证电机转动的稳定性,驱动器统一设置为16细分模式。横向位移脉冲计算,即

其中,θ1为横向转动角度;L为需要的进给距离(mm),根据苗盘结构设置为32mm;R为链轮半径(mm),本设计中为40mm。则经过计算θ1应为45.89°, 则

其中,N1表示单片机每次需要发送给驱动器的脉冲数。

纵向位移脉冲的计算,即

5 苗盘输送控制系统送苗精度试验

5.1 试验材料及装置

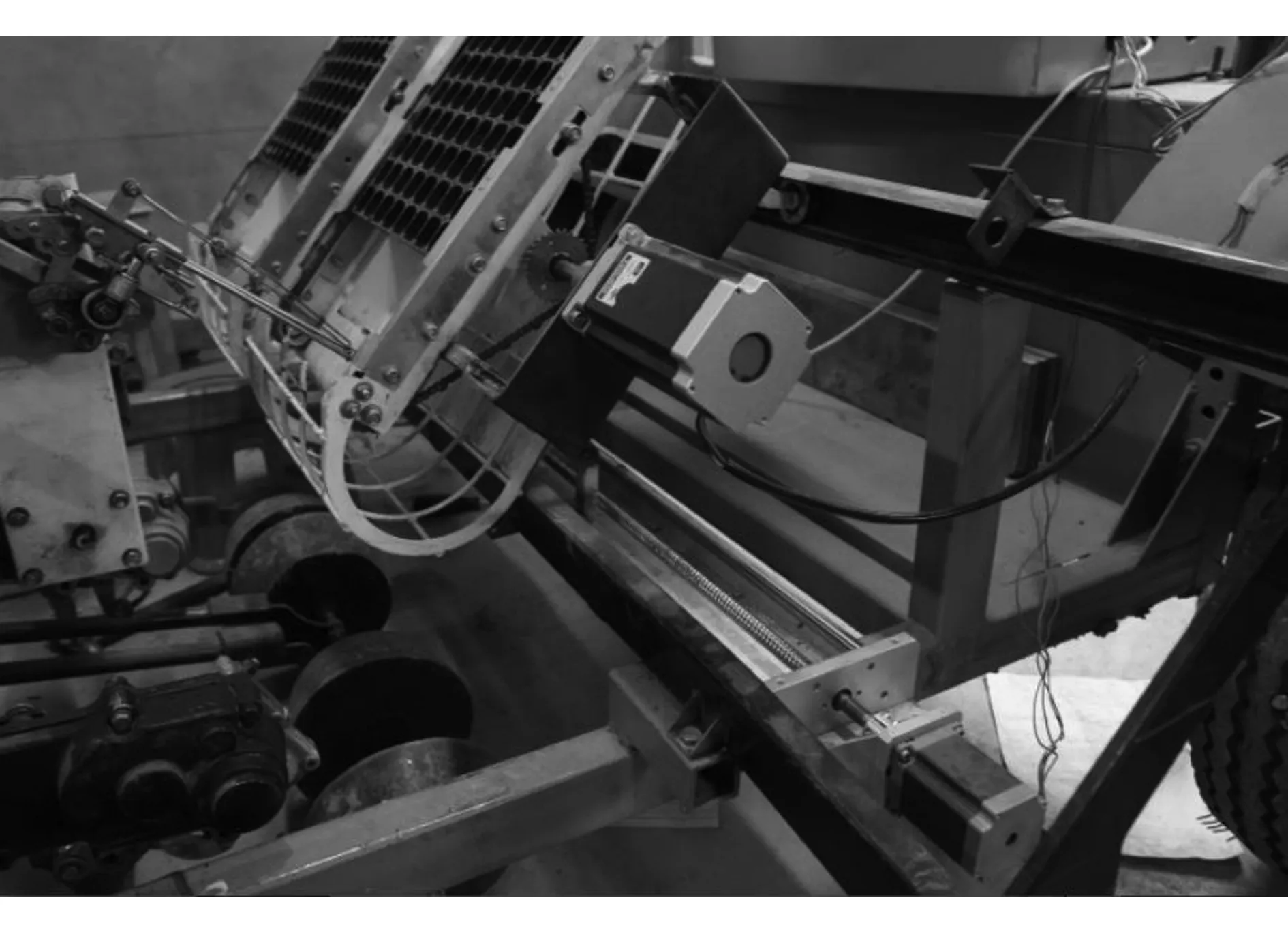

2016年7月,试验在新疆生产建设兵团机械重点实验室进行,将苗盘输送控制系统安装在已有的移栽机样机上,电机与控制核心的电源由电瓶提供;取苗手动力来源于拖拉机后输出轴,试验使用约翰迪尔牌454拖拉机,拖过控制拖拉机档位与油门来微调后输出轴转速进而控制取苗速度;通过激光测距仪测量不同取苗速度下苗盘横向与纵向位移,并通过串口通信将数据发送至上位机软件,得到不同转速下的取苗成功率。苗盘系统实物图如图6所示。

图6 苗盘输送控制系统实物图Fig.6 The physical picture

5.2 试验设置及评价指标

试验主要通过改变取苗手的取苗速度,测试苗盘的送苗速度与精度的影响,并检验横向送苗与纵向送苗主要功能环节的可靠性。试验使用Fluke 424D 激光测距仪,精度0.001m。

5.3 横向苗盘输送试验

苗盘横向运动速度直接受控于取苗手的取苗速度,苗盘根据取苗手即P1口发出的信号频率,调整进给速度.所以,当取苗手取苗速度过高时苗盘,在没有进给到位时取苗手下一次取苗已经开始,导致了苗盘与取苗手之间的干涉,干涉严重时会对苗盘和取苗手造成不可逆的损伤。苗盘横向运动由两相步进电机带动丝杠控制,步进电机本身的性质决定了转速超过400r/min时,电机扭矩快速下降,会导致电机丟步,影响控制精度。通过改变取苗手取苗速度,测试其对苗盘运动的影响。

5.4 纵向苗盘输送试验

苗盘的纵向运动频率小于苗盘横向运动的频率,在一个运动周期内,苗盘纵向移动两次。与横向位移一样,纵向移动也是根据P1口发出的信号来调整苗盘的进给频率,通过控制拖拉机后输出轴转速来改变取苗手取苗速度,测试其对苗盘运动的影响。试验结果如图7所示。

6 结论

1)设计了针对一种穴盘苗移栽机的苗盘输送机构控制系统。该系统创新设计了苗盘横向与纵向进给机构,提高了苗盘横向与纵向的进给精度,提高了取苗成功率; 系统整体独立于移栽机取苗与栽植机构, 不需要拖拉机后输出轴提供动力, 不仅可以配套装备在新移栽机上,也可以装备在现有移栽机上。

2)以苗龄60天的大螺丝Hydrid F1号辣椒苗进行试验,结果表明:苗盘输送控制系统能够按照设计要求完成动作,测得苗盘输送系统在送苗速度55株/min时,苗盘输送系统可靠性96.23%,平均位移误差率4.77%。

参考文献:

[1] 张振国,曹卫彬,王侨,等.穴盘苗自动移栽机的发展现状与展望[J].农机化研究,2013,35(5):237-241.

[2] 刘存祥,李晓虎,岳修满,等.我国旱地移栽机的现状与发展趋势[J].农机化研究,2012,34(11):249-252.

[3] 赵宏政,曹卫彬,唐海洋,等.移栽机取苗机构行星轮系设计与动力学研究[J].农机化研究,2017,39(3):47-52.

[4] 倪有亮,金诚谦,刘基.全自动移栽机取送苗系统的设计与试验[J].农业工程学报,2015(23):10-19.

[5] 蔡睿妍.Arduino的原理及应用[J].电子设计工程,2012(16):155-157.

[6] 张振国,张学军,曹卫彬,等.番茄穴盘苗移栽机自动取苗机构的研制[J].农机化研究,2014,36(9):177-181,185.

[7] 张鹏,曹卫彬,王鹏,等.番茄穴盘苗输送带式移栽机栽植机构的设计研究[J].农机化研究,2013,36(3):70-73.

[8] 丁文芹,毛罕平,胡建平,等.穴盘苗自动移栽机的结构设计及运动仿真分析[J].农机化研究,2011,33(10):75-77,137.

[9] Jin X, Li S J, Yang X J, et al.Developments in research on seedling auto-picking device of vegetable transplanter[J].Applied Mechanics and Materials,2013,364:375-379.