超长大直径灌注桩牙轮钻成孔施工技术探讨

曾庆友

(福建建工集团有限责任公司 福建福州 350001)

0 引言

随着城市高层、超高层建筑和重型建(构)筑物的桩基荷载加大,施工桩长及桩径加大,再加上工期紧迫,加大了灌注桩的施工难度[3]。超长大直径灌注桩(以下简称超长桩)形似细长杆件,其桩孔深度通常大于70m,桩径通常大于1000mm。超长桩施工,既要保证成孔安全,又要保证桩孔垂直度,还要保证成桩质量,以一般深度的灌注桩施工工艺难以满足工期要求[4]。笔者通过富闽时代广场工程实例,探讨超长桩的成孔施工技术。

1 工程概况

1.1 工程概述

富闽时代广场工程总建筑面积115 387.60m2,其中地下36 419.31m2,地上78 968.29m2。该工程涵盖现浇钢筋砼结构、预应力钢筋砼结构、钢结构等型式。两层大底盘连体地下室,地上3栋建筑。

1.2 工程桩概况

该工程桩基采用泥浆护壁成孔冲(钻)孔灌注桩,浇筑C40P8抗渗水下混凝土,合计529根,最大施工桩长58m(Φ1000,小计369根,桩端全截面进入设计持力层⑩卵石深度≥3m)、94.1m(Φ1200,小计160根, 桩端全截面进入设计持力层中-微风化花岗岩深度≥0.5m)。

对Φ1200原先采用冲击成孔,平均每根超长桩成孔时间15d。

根据钻孔揭露,场地岩土体类型自上而下划分如下:

(1)杂填土①:场地内均有分布,揭示厚度1.40m~5.60m,均匀性差。

(2)淤泥质土②:该层在场地内广泛分布,层位较稳定,揭示厚度0.60m~3.60m,均匀性较差。

(3)中砂③:场区内均有分布,层位稳定,揭示厚度7.60m~13.40m,均匀性较差。

(4)淤泥质土④:该层在场地内广泛分布,各孔均有揭露,揭示厚度1.40m~11.30m,均匀性较差。

(5)中砂⑤:该层在场地内分布不均,揭示厚度2.20m~21.00m,均匀性较差。

(6)淤泥质土⑥:该层在场地内分布不均,揭示厚度1.10m~14.60m,均匀性较差。

(7)粉质粘土⑦:该层在场地内分布不均,揭示厚度1.20m~9.40m,均匀性较差。

(8)中砂⑧:场区内均有分布,层位稳定,揭示厚度1.70m~29.30m,均匀性差。

(9)圆砾⑨:该层在场地内分布不稳定。揭示厚度2.00m~2.90m,均匀性较差。

(10)卵石⑩:场地内均有分布,层位稳定。揭示厚度3.40m~11.30m,均匀性较差。

2 钻机选型

灌注桩持力层在中(微)风化花岗岩层,常用的钻孔灌注桩的钻头无法进行砍岩,此为施工难点,若改用冲孔灌注桩,对于该工程砂层较厚的地质,进尺缓慢。而牙轮钻头能够适应从软到坚硬的多种地层,尤其适用于高层、超高层建筑的灌注桩基础,及持力层在中(微)风化花岗岩层等硬质岩层的灌注桩施工。通过对桩基工程施工机械市场的各种相关信息进行收集、归类整理,并对其他一线城市的桩基工程施工机械市场进行调查、研究及询价,结合本工程实际情况,决定采用上海探矿机械厂生产的GPS-20型钻孔钻机(配备一台泥浆泵),每节钻杆直径Φ168mm长3m,钻头一种为普通锥形钻头,另一种为牙轮钻头,以缩短单根桩成孔时间。钻机主要性能参数如表1所示。

表1 钻机主要性能参数表

3 牙轮钻成孔工艺原理

牙轮钻头的砍岩非常复杂,对岩石破碎作用最大的力和运动,是沿牙齿轴线方向的压力和压入运动。牙轮钻头转动时,各牙轮又绕自身轴滚动,滚动的方向与钻头转动方向相反。牙轮钻头的破碎过程,实际上是压入和压崩两种形式联合作用的效果。影响牙轮钻头砍岩效果的,主要是牙齿结构和布齿方法[1]。牙轮钻机钻孔时,依靠加压、回转机构通过钻杆,对钻头提供足够大的轴压力和回转扭矩,牙轮钻头在岩石上同时钻进和回转,对岩石产生静压力和冲击动压力作用,如图1~图2所示。

图1 牙轮钻头

(a)牙轮钻头剖面图

4 上部土层钻进成孔

4.1 普通锥形钻头钻进

钻孔的顺序应事先规划好,相邻桩的中心距小于4m时,应跳打施工;中间空出的桩须待邻桩混凝土达到设计强度的50%以后,方可施打。

钻进过程中,每2m~3m检查钻孔直径和垂直度,随时检查钻机平台的水平度,发现倾斜,及时调整,确保成孔垂直度[5]。

产生斜孔、弯孔和缩孔时,应停钻,抛粘土块夹片石至偏孔开始处以上2m,重新钻进,不得用冲孔钻头修孔,防止卡钻。

钻进中如遇塌孔,应立即停钻,回填夹片石的粘土块,加大泥浆比重,反复冲击造壁及钻进。

沿护筒周围冒浆、造成孔口坍塌地表沉陷时,应立刻停钻并防止钻机倾倒,及时在护筒外围回填粘土(用稻草拌和);并加以夯实,必要时压上一层泥、砂包后方可继续钻进。

若遇卡钻时,将钻头缓缓吊起,不得硬提猛拉,必要时可使用打捞钩、千斤顶等辅助工具助提;掉钻时应立即打捞,用打捞钩钩住钻头预设的打捞环,把钻头提上来。

进入硬质岩层后,每钻进30cm~50cm应记录钻进速度,以便作为更换牙轮钻头时的参考依据。

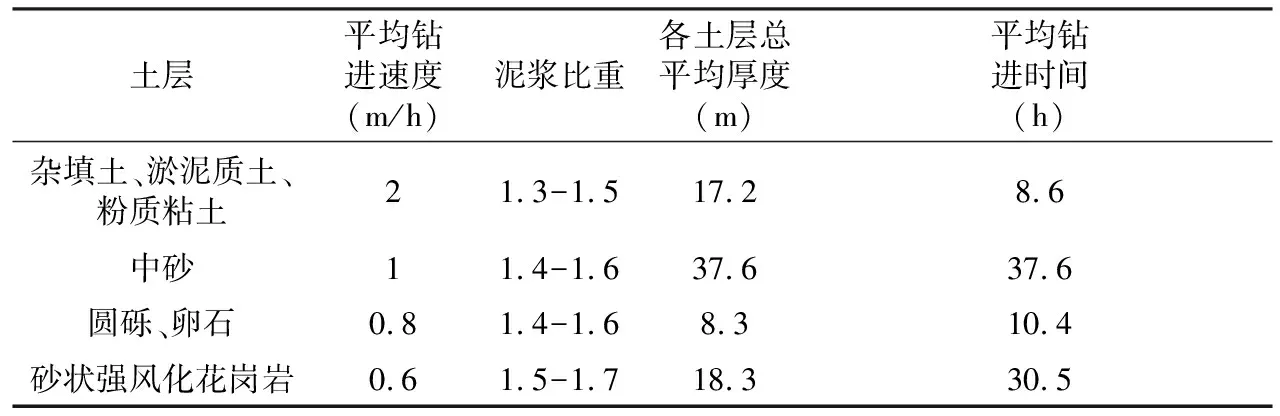

4.2 钻进速度及泥浆参数的控制

孔壁坍塌是导致灌注桩成孔时间延长的主要原因,而钻进速度及泥浆比重是影响孔壁稳定的关键因素,因此需要在钻进的过程中根据土层的变化不断调整钻进速度和泥浆比重,以保证孔壁的稳定及钻孔的效率。

若土层结构中砂层、砾石及卵石等土层较厚,在中砂层及卵石层钻进时,应适当增大泥浆比重,促使在该土层成孔过程中孔壁形成一层较厚的泥皮,以有效防止孔壁土体向孔内的膨胀。结合工程实际地质、水文情况、施工工艺及施工机械的情况,成孔过程中泥浆比重宜控制在1.3~1.7之间,如表2所示。

表2 上部土层的钻进速度及泥浆比重控制

5 更换牙轮钻头及钻杆

基岩上部覆盖层较厚,灌注桩上部造孔需要GPS-20型工程回旋钻机,因此立足现有设备,更换适用于GPS-20型回旋钻机的牙轮钻头。先采用GPS-20型钻机普通锥形钻头进行钻孔,钻至碎块状强风化花岗岩层时普通锥形钻头平均钻进速度为0.1m/h,这时普通锥形钻头进尺过于缓慢,严重影响到成孔时间,需更换牙轮钻头继续成孔,提钻、更换牙轮钻头及下钻耗时较短,此时更换牙轮钻头即减少了钻头的磨损,降低维修及更换的成本,且不影响成孔时间,因此决定钻进至碎块状强风化花岗岩层时才更换牙轮钻头(图3)。因砍岩时钻杆扭矩非常大,适用于牙轮钻头的钻杆壁厚比普通钻杆厚,节间法兰螺栓数量更多。

图3 更换牙轮钻头

6 硬质岩层钻进成孔

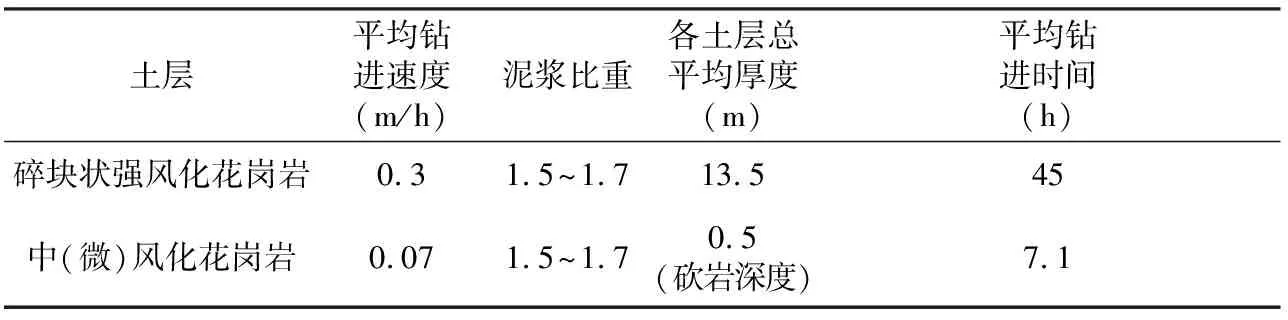

当钻至中(微)风化花岗岩层时,加大钻机功率,牙轮在孔底滚动中连续地挤压、切削冲击破碎岩石,直至形成所需孔深的钻孔。结合工程地质情况、水文情况、施工工艺及施工机械的情况,成孔过程中泥浆比重宜控制在1.3~1.7之间,如表3所示。张玉良[2]等人对钻孔灌注桩施工过程中牙轮钻头的脱落进行过有效处理。

表3 各硬质土层的钻进速度及泥浆比重控制

综上所述,平均每根超长灌注桩的钻进时间为8.6+37.6+10.4+30.5+45+7.1=139.2h,加上提钻、更换牙轮钻头及下钻需要消耗12h,加上前期准备工作时间,平均每根桩成孔的时间约为168h(即7d)。

采用正循环钻进,反循环清渣,当注浆管往孔内注入泥浆后,泥浆可带动砂石穿过出浆槽最后流至地表,将孔内的砂石顺利带出,因牙轮钻已将大部分的硬质岩层研磨成较细颗粒,故沉渣厚度远小于其他工艺,孔底密实。在钻进过程中,多颗牙轮钻同时研磨周边岩层,各向受力均匀,不易偏钻,成孔垂直度偏差较小。

7 终孔持力层判定

以中(微)风化花岗岩层作为持力层,而持力层岩面的判定需以岩样为主以地勘标高为辅。岩面判定做法为在泥浆反循环系统的捞渣口捞取岩样进行判定,如图4所示。

判定进入持力层(即岩面)需同时满足以下3个要求:

图4 捞渣口岩样

(1)捞取出的岩样应符合地勘报告中关于该土层岩样的特征如图5所示;

图5 中-微风化花岗岩的岩样

(2)成孔深度需达到地勘报告中该处的岩面标高;

(3)终孔的钻进速度需小于10cm/h。

具体持力层判定应根据工程地勘报告、设计图纸要求,由设计单位、勘查单位、监理单位、建设单位及施工单位共同判定。

8 结论

该工程超长大直径灌注桩通过采用牙轮钻成孔,结果表明,优点如下:

(1)采用大功率钻机,采用新型牙轮钻头,提高了成孔速度,实现超长桩施工,尤其适用于硬质岩层的砍岩。

(2)钻孔处多为中砂及卵石层等易坍孔地层,在钻孔过程中控制泥浆性能和合理选择钻进技术参数,采用护壁泥浆,加入适当的膨润土等措施,在施工过程中避免塌孔,保证施工加速进行。

(3)每根超长桩成孔时间从常规施工工艺的15d缩短到7d,极大缩短了施工工期,提高工效1倍以上,节约了时间成本,大幅度减少劳动力、机械设备及时间的投入。

该工艺缺点是,每颗牙轮钻头更换成本较高。

该工程QC成果“提高桩径1.2m超长钻孔灌注桩成孔一次合格点率”荣获2017年度全国工程建设优秀质量管理小组二等奖、福建省一等奖”。

参 考 文 献

[1] 刘荣桂,邾祝融,程知言,等.牙轮钻头在钻孔灌注桩进入硬岩中的应用研究[J].四川建筑科学研究,2008,34(1):100-102.

[2] 张玉良,全明周.钻孔灌注桩施工中钻头牙轮脱落的处理措施[J].能源技术与管理,2009(5):135-136.

[3] 阮强,宋武超,水俊峰.牙轮钻头动静耦合碎岩机理及旋挖成桩应用[J].探矿工程(岩土钻掘工程),2013(10):49-52.

[4] 王陶,马晔.超长钻孔桩竖向承载性状的试验研究[J].岩土力学,2005,26(7):1053-1057.

[5] JGJ 94-2008 建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.