钛合金TA15切削过程切削用量对表面粗糙度的影响

赵 静,周培培,王晨羽

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

0 引言

影响已加工表面粗糙度的因素有刀具的几何参数、切削用量、切屑的形态和刀具的振动等。对于加工表面粗糙度国内外学者做了大量的研究工作。文献[1-6]通过超硬铝合金7A04及钛合金TC4的高速车铣削实验,研究了锯齿形切屑等切屑形态对表面粗糙度的影响规律。研究结果表明,表面粗糙度随切削速度的提高而降低,但随着切削速度的提高,切屑锯齿化程度加大,会引起切削力的高频振动,加剧刀具磨损,使加工表面质量恶化。因此,在实际加工生产中要选择合适的切削用量,防止锯齿形切屑对已加工表面粗糙度的影响。文献[7]采用遗传算法预测了超精密切削加工表面的粗糙度,通过对切削用量的优化研究了切削速度、切削深度及进给量等切削用量对表面粗糙度的影响规律,为生产实践提供了指导。钛合金在航天和汽车制造等领域应用广泛,但目前对于钛合金加工表面粗糙度的研究还不完善。本文针对钛合金TA15,通过正交实验和单因素实验法研究切削参数对表面质量的影响规律,为切削加工生产实际提供参考。

1 实验设备材料及方案

1.1 材料和刀具

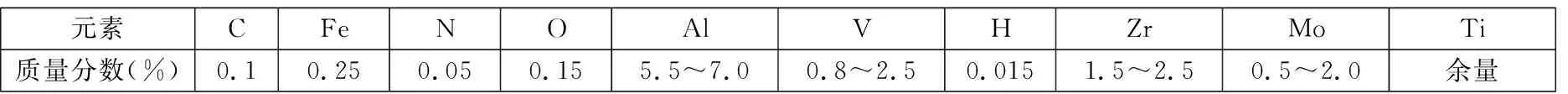

(1) 实验材料:实验所选用的工件材料为 TA15棒料,直径Φ66 mm,长度300 mm。其材料成分如表1所示。

(2) 刀具参数:实验选用SANDVIK公司生产的涂层硬质合金刀具进行钛合金棒料的车削。刀片牌号为CCMT09T3 08-MF1105,刀杆牌号为SCLCR2525M09,刀具主偏角Kr=90°,刃倾角λs=0°,前角γ0=0°,后角α0=7°,刀尖圆弧半径=0.8 mm。

表1 TA15材料成分

1.2 实验加工设备和测量设备

实验选用CA6140A普通机床进行干式车削实验,表面粗糙度采用手持式表面粗糙度测量仪TR100进行测量。

1.3 实验方案

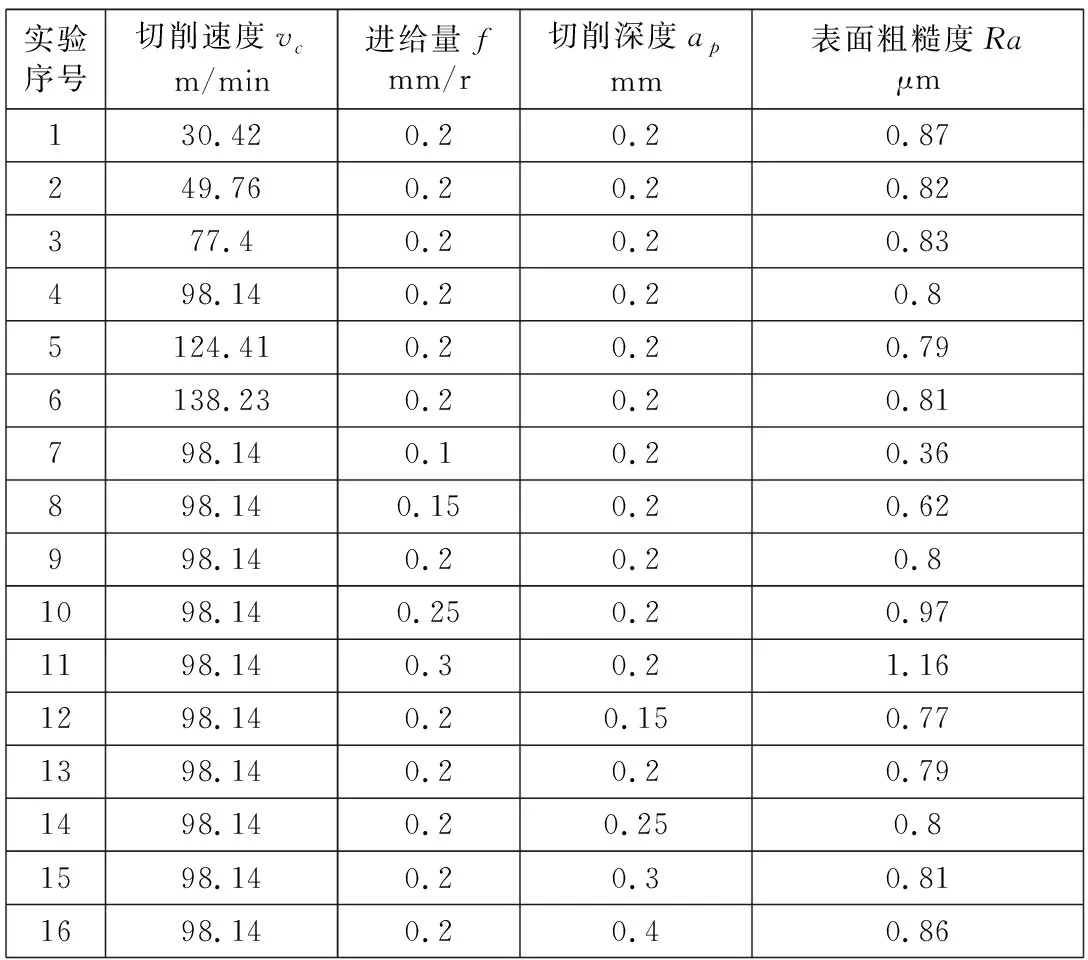

(1) 采用单因素实验方法,研究切削参数对表面粗糙度的影响情况,切削参数包括切削速度vc、进给量f和切削深度ap,表面粗糙度测量值见表2。

(2) 根据切削用量设计了三因素三水平正交实验方案,并测量了表面粗糙度值,如表3所示。

2 实验结果与分析

2.1 表面粗糙度单因素实验结果分析

2.1.1 切削速度对表面粗糙度的影响

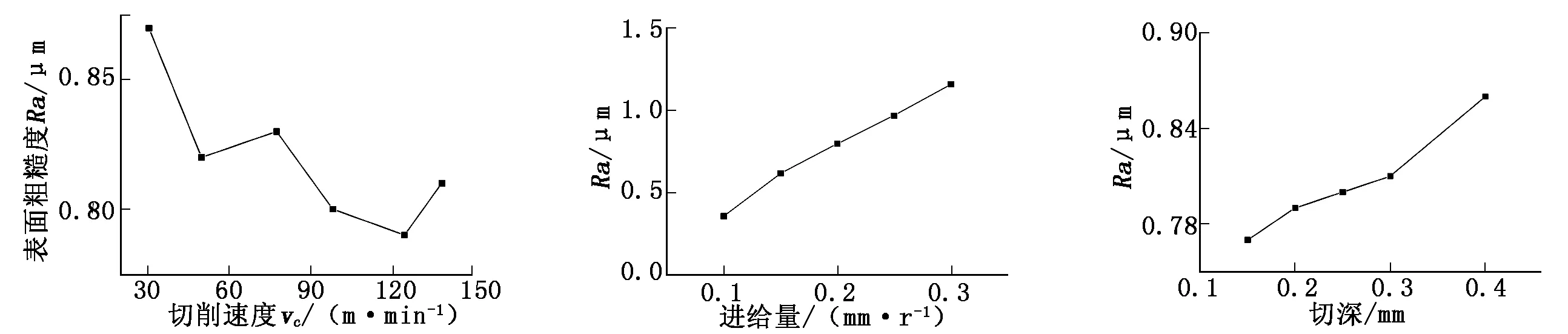

根据表2的单因素1~6组实验,其中f=0.2 mm/r和ap=0.2 mm保持不变,改变vc的大小,绘出表面粗糙度随切削速度的变化曲线,如图1所示。由图1可知:①切削速度在30.42 m/min~49.76 m/min范围内,随着切削速度的增大,表面粗糙度急剧降低,切削速度在49.76 m/min~138.23 m/min范围内,随着切削速度的逐渐增加,表面粗糙度的变化规律为先增加后逐渐减小又增加,分析其原因可能是起初由于振动的影响,表面粗糙度值相对较大,随着切削速度的增加,表面粗糙度值变小,当切削速度达到49.76 m/min时,由于振动的影响,表面粗糙度开始出现相对的波动,切削速度在49.76 m/min~77.4 m/min范围内,随切削速度的增加,表面粗糙度也随之出现增加,这是由于钛合金属于塑性材料,在中速条件容易产生积屑瘤和鳞刺,并且由于振动的影响,进而导致表面粗糙度增加;②切削速度在77.4 m/min~124.41 m/min范围内,随着切削速度的增加,表面粗糙度有所下降,这是由于随着切削速度继续增加,积屑瘤和鳞刺随之减少,并且切削速度增加,切削温度增加,刀具工件的摩擦系数变小,切削力减小,振动变小,从而表面粗糙度降低,并且锯齿形切屑形成瞬间有助于材料的断屑,从而减小切削变形程度,进而降低表面粗糙度,因此,会产生在切削速度77.4 m/min时表面粗糙度下降的现象;③切削速度在124.41 m/min~138.23 m/min范围内,随着切削速度的增加,表面粗糙度不再减小又逐渐增大,究其原因一方面如果继续再提高切削的速度,切削温度会逐步增加,切削力和振动增加,另一方面,随着切削速度的进一步提高,切削温度增加,热软化作用增强,绝热剪切现象出现的几率变大,切屑的锯齿化程度越来越大,会使得已加工表面产生划痕,使得表面粗糙度增大。综合分析可知,由于切削过程中进给量、切削深度、刀具几何参数均不变,理论上工件表面残留高度是不会随着切削速度的变化而变化的,表面粗糙度也不会改变,因此,表面粗糙度的变化是切削速度和振动共同作用的结果。

2.1.2 进给量对表面粗糙度的影响

根据表2钛合金TA15单因素7~11组实验,切削速度vc=98.14 m/min和切削深度ap=0.2 mm不变,而改变进给量,绘出表面粗糙度随进给量的变化曲线,如图2所示。由图2可知:进给量对表面粗糙度的影响比较明显,伴随着进给量的增加,表面粗糙度整体有增大趋向;起初,随着进给量增加,表面粗糙度增加比较缓慢,但当进给量增加到0.25 mm/r时,表面粗糙度增加较快。这是由于刚开始进给量比较小,切削厚度和工件残留高度都比较小,因此,刚开始表面粗糙度增加得比较缓慢;但随着进给量的继续增加,切削厚度和工件表面残留高度也逐渐增加。

2.1.3 切削深度对表面粗糙度的影响

图3为表2中钛合金TA15的单因素12~16组实验结束后对应的表面粗糙度,其中切削速度vc=98.14 m/min和进给量f=0.2 mm/r不变,只改变切削深度绘出表面粗糙度随切削深度的变化曲线,如图3所示。由图3可知:伴随着切削深度的增大,表面粗糙度整体呈增大趋势,当切削深度在0.15 mm~0.3 mm范围内时,表面粗糙度由0.77 μm增加到0.81 μm,增幅仅为0.04 μm;而当切削深度由0.3 mm增加到0.4 mm时,表面粗糙度增幅为0.05 μm,增长幅度较大。这是由于起初切削深度比较小,对应的切削厚度也比较小,因此,刚开始表面粗糙度平稳地增加,随着切削深度增大,切削面积也随之增大,单位时间内切除的工件材料增加,导致切削力、振动增大。综合分析可知,由于切削过程中进给量不变,理论上工件表面残留高度是不会随着切削深度的变化而变化的。在实际加工中,切削深度对表面粗糙度影响较小,选择适当的切削深度可降低由振动引起的表面粗糙度的增大。

表2 单因素实验表及表面粗糙度

表3 TA15实验正交表及表面粗糙度

图1 切削速度对表面粗糙度的影响规律 图2 进给量对表面粗糙度影响规律 图3 切削深度对表面粗糙度影响规律

2.2 极差分析

根据正交实验结果(表3)进行极差分析。通过极差分析找出影响表面粗糙度的主要因素并确定最优的切削参数组合。表4为TA15表面粗糙度值极差分析表,设kji为第j列上3组试验结果的平均值,在任一列j上的极差Rj为kji之中的最大值减去最小值,即:

Rj=max{kj1,kj2,kj3}-min{kj1,kj2,kj3}.

(1)

极差R越大,表明该因素对表面粗糙度的影响越大。由表4极差值可知,对Ra影响因素的主次关系为f>ap>vc,因此,在实际加工时,首先选好进给量的值。由极差分析可知,使表面粗糙度值最小的最优参数是vc=98.14 m/min,f=0.15 mm/r,ap=0.2 mm。

3 结论

本文通过对TA15进行单因素和正交实验,研究切削用量对表面粗糙度的影响规律,得到结论如下:

(1) 由TA15单因素实验发现,随着切削速度增大,表面粗糙度产生波动,在低速时,表面粗糙度比较大;起初,随着进给量增加,表面粗糙度增加比较缓慢,但当进给量增加到0.25 mm/r时,表面粗糙度增加较快;随着切削深度的增加,表面粗糙度呈整体增大的变化趋势,起初,切削深度增加时表面粗糙度增加程度平稳,当切削深度由0.3 mm增加到0.4 mm时,表面粗糙度增幅较大。因此在实际加工中,尽量选择高速切削,进给量不要超过0.25 mm/r,切削深度不要超过0.3 mm。

表4 TA15表面粗糙度值极差分析

(2) 根据TA15正交实验结果,进行极差分析得到:对Ra影响因素的主次关系为f>ap>vc。使表面粗糙度值最小的最优参数是vc=98.14 m/min,f=0.15 mm/r,ap=0.3 mm。

参考文献:

[1] 刘丽娟,吕明,武文革,等.高速铣削钛合金Ti-6Al-4V切屑形态实验研究[J].机械工程学报,2015(3):196-205.

[2] 孙招来.高速切削铝合金7A04锯齿状切屑的几何形状预测[D].秦皇岛:燕山大学,2013:1-10.

[3] 王素玉,赵军,艾兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师,2004(10):3-6.

[4] Gkler M,Ozanzgü A M.Experimental investigation of effects of cutting parameters on surface roughness in the WEDM process[J].International Journal of Machine Tools & Manufacture,2000,40(13):1831-1848.

[5] Lee K Y,Kang M C,Jeong Y H,et al.Simulation of surface roughness and profile in high-speed end milling[J].Journal of Materials Processing Technology,2001,113(1-3):410-415.

[6] Baek D K,Ko T J,Kim H S.Optimization of feedrate in a face milling operation using a surface roughness model[J].International Journal of Machine Tools & Manufacture,2001,41(3):451-462.

[7] 卢泽生,王明海.基于遗传算法的超精密切削表面粗糙度预测模型参数辨识及切削用量优化[J].机械工程学报,2005,41(11):158-162.