风电叶片建模及结构分析与测试*

孔 魁,周晓亮,程明哲

(浙江运达风电股份有限公司风力发电系统国家重点实验室,浙江杭州 310012)

0 引言

风电叶片是风力发电设备的关键部件,其制造成本占设备总成本的20%~30%,叶片设计与制造是风电机组中较关键的技术[1~5],直接决定了风电机组的发电性能、设备的可靠性,同时也影响着整机的载荷水平。FOCUS软件是一款用于风电机组及组件快速设计分析的工具,在国内外有多年的应用史[6~7]。鉴于此,本文基于FOCUS软件构建某兆瓦级叶片模型并进行结构分析,并通过与测试值对比,验证计算的可靠性。

1 建立叶片FOCUS模型

FOCUS具有三维交互式或参数化两种建模方式;参数化建模能够快速创建叶片模型,三维交互式界面可直观显像叶片设计,方便检查和调整模型。叶片FOCUS建模流程如图1所示。

使用FOCUS进行叶片建模具体流程如下:首先,通过单位弦长为1的翼型坐标点定义翼型轮廓线和旋转中心;其次,设置各截面所选用的翼型、弦长、扭角、预弯数据创建叶片的三维外形;然后在三维外形的基础上定义各部件铺层边界;最后,选择各铺层对应的材料类型和铺层边界,根据设计厚度和层数及对应的截面位置,完成风力机叶片的建模。

图1 叶片建模流程图

2 叶片的重量计算及模态分析

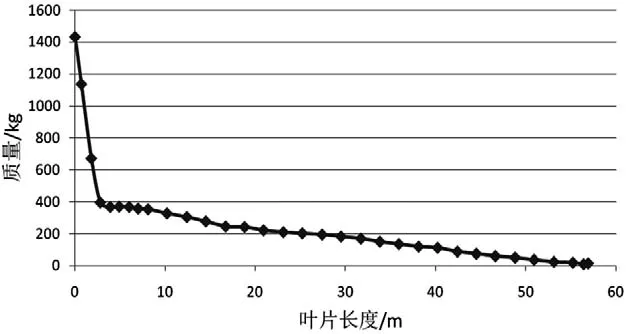

2.1 叶片重量计算

基于 FOCUS的 FAROB_Parse_Model和 FAR⁃OB_Build_Blade_database计算步下,提取该叶片模型的截面属性。图2为计算得到的叶片的质量分布,由于叶根段要与变桨轴承通过螺栓连接,其设计厚度较大,同时叶根基体内埋有金属螺栓套,故叶根处的单位重量最大。叶片的计算重量12 067 kg,叶片实际重量12 425 kg,重量偏差2.88%。

图2 叶片模型质量分布

图3 挥舞一阶频率

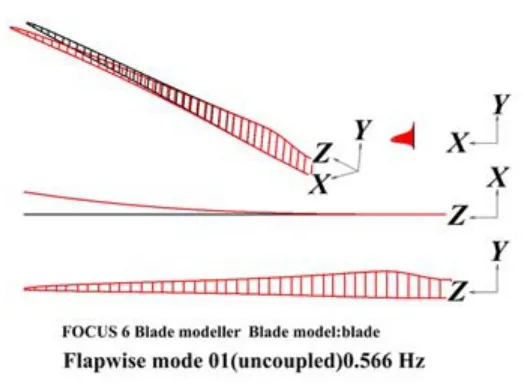

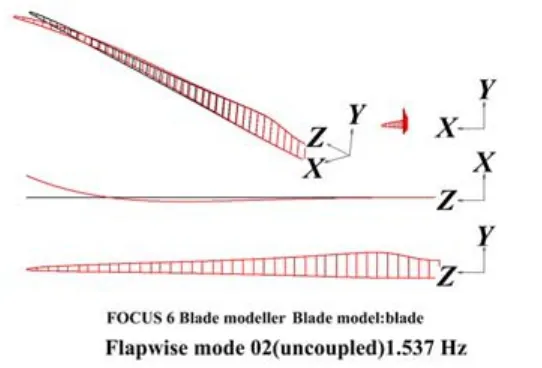

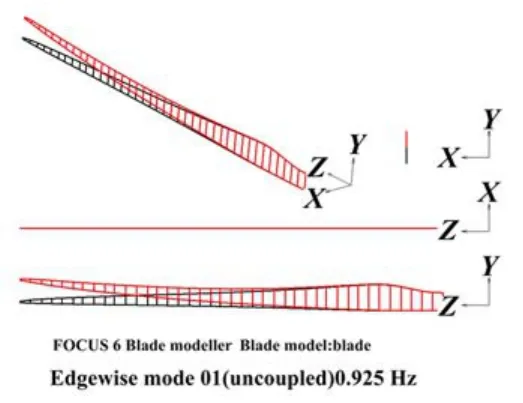

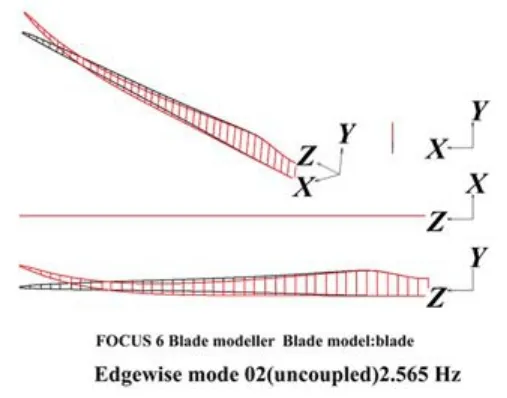

2.2 叶片的模态计算

研究叶片模态,主要是计算叶片的频率及振型,防止叶片频率与风轮激振频率和塔架固有频率发生共振。基于FOCUS软件的FAROB_eigen_frquencies计算步下,对叶片模型进行模态分析,并提取一阶挥舞、二阶挥舞、一阶摆振和二阶摆振的振型,如图3~6所示。

计算频率与测试频率对比见表1,计算与测试偏差在5%以内,符合GL2010规范要求。

图4 挥舞二阶频率

图5 摆振一阶频率

3 静力分析

3.1 位移分析

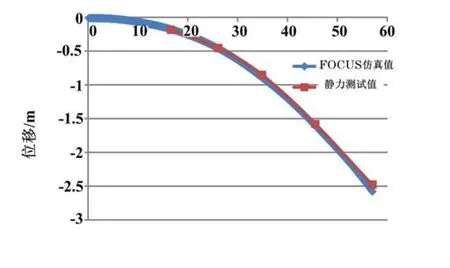

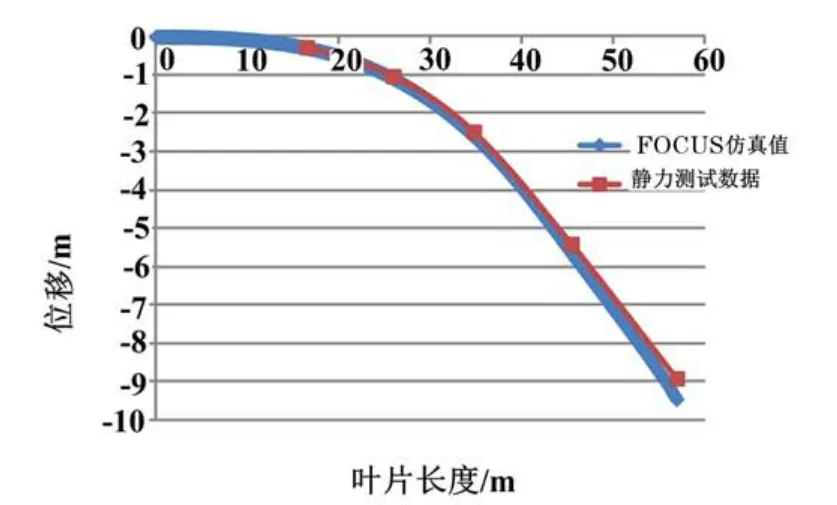

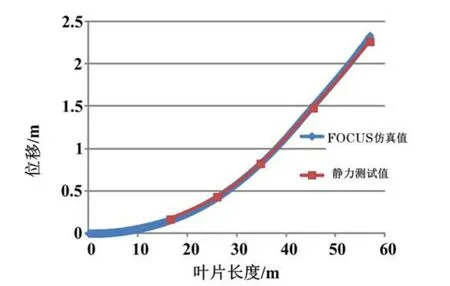

叶片静力测试过程中,通过特定截面安装的加载夹具,将测试载荷逐步从0%,40%,60%,80%加载到100%。利用FOCUS的自定义载荷模块,将四个方向上的测试载荷定义为四个载荷工况,对FOCUS中叶片的梁单元模型加载测试载荷,仿真叶片各截面的加载位移,四个加载工况下叶片位移的仿真值与测试值对比如图7~10。

图7 最大挥舞方向位移仿真值与测试值对比

图9 最大摆振方向位移仿真值与测试值对比

图6 摆振二阶频率

表1 FOCUS计算频率与测试频率对比

图8 最小挥舞方向位移仿真值与测试值对比

图10 最小摆振方向位移仿真值与测试值对比

在最小挥舞方向上的加载位移与测试值偏差最大,偏差值为5.67%,仍符合GL2010规范关于位移偏差不超过7%的要求,说明该模型能真实反映叶片受载时的叶尖挠度。

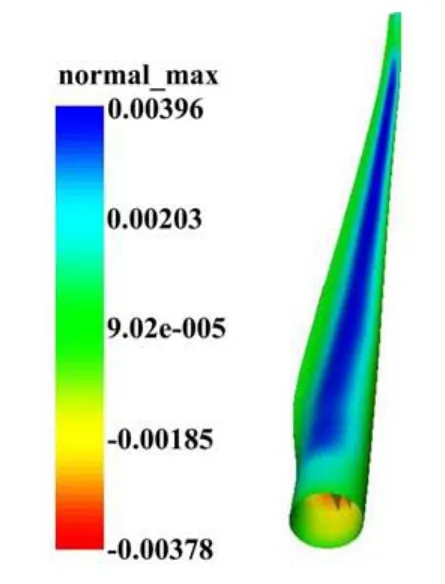

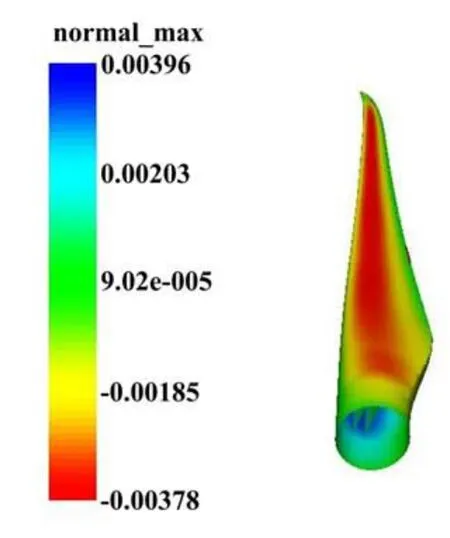

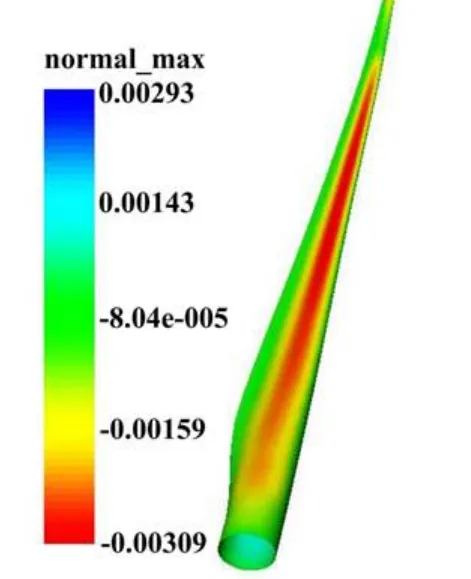

3.2 应变分析

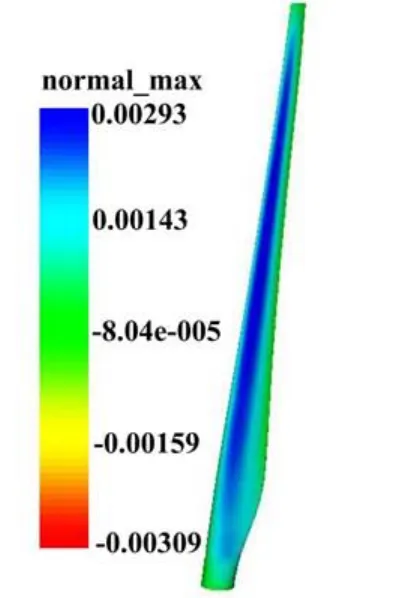

将在FOCUS中自定义的四个方向测试载荷工况,分别加载到叶片的梁单元模型上,四个加载工况下叶片应变云图如图11~16所示。

图11 最大挥舞方向PS面应变分布

图12 最大挥舞方向SS面应变分布

图13 最小挥舞方向PS面应变分布

图14 最小挥舞方向SS面应变分布

图15 最大摆振方向应变分布

图16 最小摆振方向应变分布

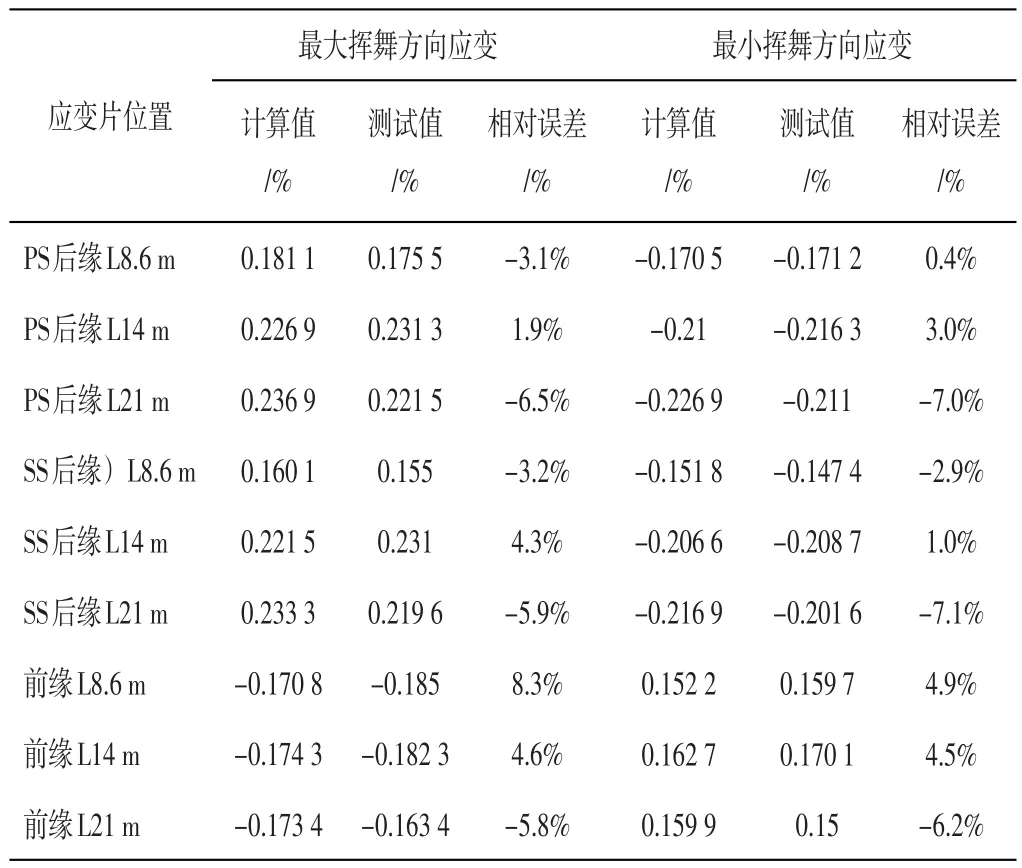

静力测试过程中,通过安装应变片来监测叶片关键部位应变值,不同测试工况、不同监测位置处的测试应变及计算应变对比如表2、表3所示,计算应变与测试应变最大偏差为8.3%,符合GL2010规范中关于测试应变与计算应变不超过10%的偏差要求,说明采用FOCUS中梁单元模型进行应变分析,可较好的反映叶片实际受载时的应变情况,满足设计要求。

表2 主梁位置计算应变与测试应变对比

表3 前缘、后缘位置计算应变与测试应变对比

4 基于FOCUS的稳定性分析

叶片设计准则之一是要避免叶片的屈曲失稳,在叶片的挥舞、摆振任一方向弯曲载荷作用下,当叶片某一截面的应力达到某一水平,截面局部发生突变,刚度下降,导致叶片发生屈曲失稳破坏,后缘粘接宽度直接影响后缘刚度,而后缘刚度不足也最易导致叶片最小摆振方向屈曲失稳,以下以最小摆振方向屈曲分析为例,研究粘接宽度对叶片稳定性的影响。模型叶片后缘在21 m之后一直到叶尖,PS面和SS面壳体采用结构胶粘接的形式。这种粘接形式在FOCUS模型中等效为小腹板结构形式,距叶根21 m之后后缘粘接在FOCUS模型中等效形式如图17所示。

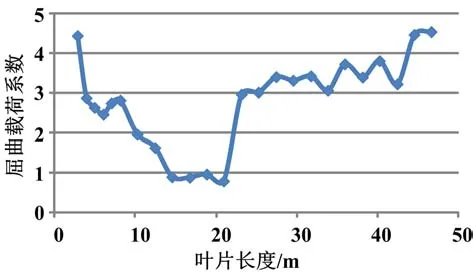

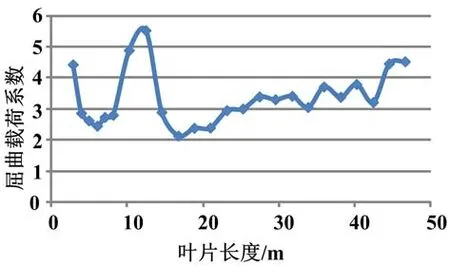

基于FOCUS的Finstrip模块,进行横截面屈曲分析,分析结果表明:在距叶根10~21 m的范围内屈曲载荷系数不足规范要求的2.04,后缘发生失稳,统计距叶根2.8~46 m范围内屈曲载荷系数如图19所示。

图17 距叶根21 m后后缘粘接等效形式

图18 不同截面屈曲载荷系数分布

10~21 m,PS面、SS面合模间隙过大,不适合采用直接粘接的形式,为解决后缘屈曲破坏情况,在该区域采用粘接座的形式来增加后缘在该区域的粘接宽度,增加后缘粘接座的等效模型如图19所示。

调整后的模型屈曲载荷系数明显提高,如图20所示,各截面屈曲载荷系数满足GL2010规范设计要求。

图19 优化后的后缘粘接等效模型

5 结论

基于FOCUS对某兆瓦级叶片建模,计算叶片重量与测试重量相比偏差2.88%,计算频率与测试频率最大偏差4.6%,计算位移与测试位移最大偏差5.67%,不同位置处的计算应变与测试应变最大偏差8.3%,均满足GL2010规范中关于频率、位移、应变偏差分别不超过5%、7%、10%的要求,表明模型构建合理,计算方法可靠。

图20 不同截面屈曲载荷系数分布

在FOCUS稳定性计算的基础上,通过优化后缘粘接,改善了叶片后缘刚度,使叶片的屈曲载荷系数达到了设计要求。

[1] Guideline for the Certification of Wind Turbines Edition 2010:6-6.

[2]潘利剑,袁健,彭超义,等.复合材料风电叶片结构截面刚度有限元分析[J].武汉理工大学学报,2009,31(21):129-132.

[3]靳交通,梁鹏程,曾竟成,等.复合材料风电叶片结构截面刚度有限元分析[J].武汉理工大学学报,2009,31(21):133-136.

[4]李成良,陈淳.风力机叶片的结构分析与铺层设计[J].玻璃钢/复合材料,2009(6):50-53.

[5]Zhao Liang.An analysis on development of turbine for low wind speed[J].Wind Energy,2012(12):54-56.

[6]闫文娟,韩新月.大型风电叶片的结构分析和测试[J].可再生能源,2014(32):1140-1143.

[7]基于FOCUS的大型风力机叶片结构分析与铺层改进[J].水电能源科学,2011(29):135-137.