数据采集与过程控制在锅炉冬季供暖中的应用

刘春辉

(中国铁路哈尔滨局集团有限公司哈尔滨车辆段,黑龙江佳木斯 154002)

0 引言

随着工业自动化仪表技术的不断提高,其在工业过程控制中的应用不断扩大,特别是在要求数据采集极其精准的场所和高温、高污染等高危场所的数据采集。同时计算机控制技术在工业领域也不断被采用。通过软件将工业自动化仪表与计算机技术在工业过程控制中有机结合,最终实现工业过程中数据自动采集和自动控制,减小了人为因素的影响,同时实现了过程控制的记录存储和回放,并降低了人在高危环境的作业频次和时间。由于显而易见的优点,工业自动化仪表(数据采集)与计算机技术(过程控制)在工业控制方面得到全面应用。

以锅炉冬季供暖为例说明数据采集和过程控制软件(组态软件)在过程控制中的应用。

1 改造背景

某锅炉房有3台锅炉,其中2台热水锅炉,负责冬季采暖用;1台蒸汽锅炉,负责生产用汽加热。改造前锅炉各运行参数的显示、采集,都采用普通指针仪表,由人工到锅炉附近观察,对于系统辅助设备,如稳压罐压力、储水大罐液位的参数观测记录,需到设备附近查看,鼓、引风机风量调节,要到烟室人工搬动调节风门手柄等,数据采集和设备控制受人为因素影响比较大。

针对种种弊端,并根据实际工作情况,提出了一整套系统改造方案。该系统能够实现温度远程显示采集,并对锅炉出、回水温度,炉膛温度、排烟温度、工作压力、炉膛负压等参数,实现采集显示记录,历史记录查询,多媒体报警,炉膛负压、电控调节阀门远程自动控制等功能,并且能利用局域网,实现监控画面及数据的共享,便于各级管理层查看、分析实时记录数据,同时各种采集仪表采用RS485通讯方式,系统扩充方便。

2 系统组成及工作原理

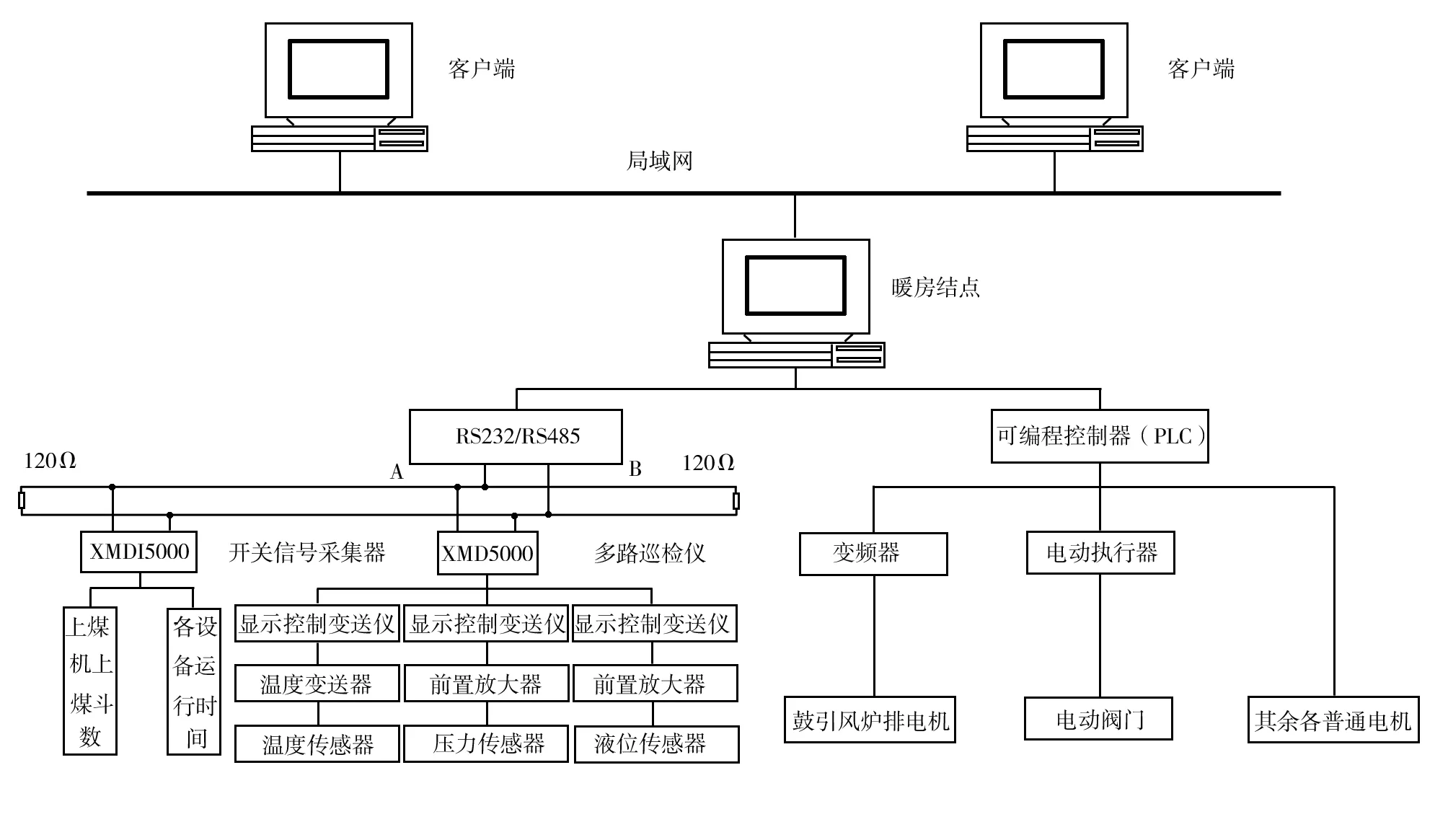

以锅炉为对象,制定对温度、压力、液位、运行时间等参数实时采集的锅炉监控系统。监控系统采用分级式结构,下层采用相对独立数据采集显示仪表、现场传感器和可编程控制器(PLC)控制的相应电动执行机构,上层由通用计算机作为数据管理机和监控动态画面显示,锅炉数据采集与过程监控系统结构示意见图1。

3 现场传感器及数据采集控制元件分布

3.1 温度传感器

温度传感器信号经温度变送器放大后,使信号传输误差不受传输距离的影响,对于布线困难和距离太远的测点,可以采用GPRS无线信号传输,特别适用于城市供暖的温度采集。

(1)生产用汽场所和采暖4路支路末端远程温度测量。(2)室外温度采集。(3)锅炉出、回水温度,炉膛、排烟温度共12路。

3.2 压力传感器

(1)炉膛负压3路。(2)锅炉工作压力3路。(3)稳压罐压力1路。

3.3 液位传感器

补水罐液位、出渣机水槽液位。

3.4 数据采集显示仪表

(1)XMDI5000智能开关量信号采集显示仪,可接收有源或无源的开关量信号,且可路路隔离,适用于现场设备的各种状态信号的采集显示并送往上层计算机系统。附带RS485通信接口。

(2)XMD5000多路巡检仪,作为温度、压力、液位等工业过程参数的采集使用。附带RS485通信接口。XMDI5000和XMD5000仪表接收现场传感器信号,向上通过(4~20)mA电流环网传输给上位计算机。

3.5 执行机构

执行机构包括可编程控制器、变频器、电动执行器和电动控制调节阀门。电器控制系统采用日本欧姆龙公司的可编程序控制器,它集计数器、计时器、逻辑运算等多种功能于一身,是设备自动化理想的控制核心。鼓引风机的变频器根据炉膛负压反馈信号的大小,改变输入鼓、引风机电机电源的频率实现无级调速,实现风量的调节。分水缸上的电动执行器根据各热网支路末端温度值,改变输出模拟信号的大小,调节分水缸阀门开度的大小,达到调节暖气支路温度的作用。

3.6 控制机构

可编程控制器程序根据现场设备的动作要求及逻辑关系,编制梯形图及指令表。改变动作要求,只需改变PLC内部程序,柔性强。

4 上位机软件及监控功能

4.1 上位机软件

图1 锅炉数据采集与过程监控系统

系统上位机软件选用北京三维力控组态软件,运行在Windows98/NT/2000/XP操作系统上。该力控组态软件主要包括:操作界面、工程管理器、实时数据库、I/O驱动程序以及各种网络服务器组件等。力控组态软件由程序组态环境和运行环境两部分组成。程序组态环境可以创建工程画面、报表生成、分析曲线、定义变量等,同时可以配置各种系统需求的参数,并启动力控其他程序组件等。程序运行环境负责数据库与下位I/O设备的数据交换,它从现场实际应用中采集数据,根据需求记录在历史数据库中,并负责把数据库的变化用颜色、动画等形式形象地表达出来,同时完成变量报警、操作记录、趋势曲线等监控功能,此外,它还有强有力的运行核心调试工具,保证系统始终处于最快的响应速度和对各设备运行状态监测。

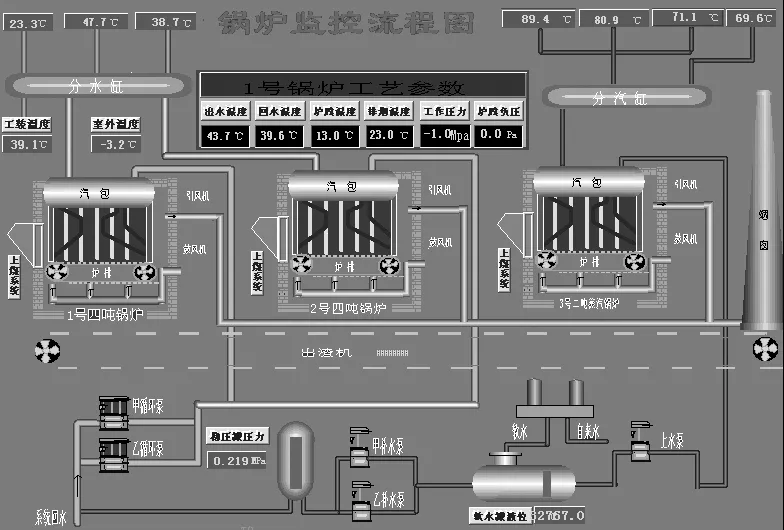

上位软件具备开放性、可用性、可扩展性。锅炉运行监控主界面见图2。

图2 锅炉运行监控主界面

4.2 功能

(1)操作界面。操作人员利用鼠标在打开的操作页面的相应位置点击就可以完成相应界面的切换,调出需要操作的界面。界面上系统中的各部位及状态都有形象的显示,如锅炉本体、各种泵等。在各操作界面上操作人员肉眼可以直观的看到系统各部位的状态和实时数据,了解整个系统的当前过程状态。

(2)数据显示。在操作界面的相应位置实时显示锅炉系统的各项参数值,在锅炉运行过程中当系统检测到某项参数值超过设定值时操作界面的相应位置背景框反差变色闪烁同时伴有警示音进行提示;通过对系统进行参数设置,系统能够对数据进行记录仪并存储,并可分别形成各项采集到的参数的历史曲线,方便日后对各项参数的数据分析,通过对历史数据的分析制定更加优化的工艺方案。同时历史数据也可以根据需求下载或打印输出。

(3)提示报警功能。系统根据参数的设置范围设计了报警功能,当锅炉运行过程中有参数超出设置范围时,系统操作界面自动弹出报警框,同时伴有声光提示。同时在系统中设计有提示报警窗口,当系统运行出现报警时,系统报警功能自动记录报警的相关信息如报警时间、内容、处理情况等,便于日后的查看。

(4)远程控制功能。通过与控制计算机组网实现控制功能共享,在远端计算机上也可以实时监控锅炉的运行参数,并在授权的前提下能完成对锅炉及各辅机的远程启、停操作和对各供热点的温度调节、分水缸电动阀门调节。

(5)数据统计功能。通过对系统数据采集记录节拍的设置,实现系统自动记录各项数据,并将各项数据进行统计形成相应的报表表格如燃煤、电、水等的消耗量等,提供给相关的管理人员进行统计分析,同时根据报表数据分析进一步的优化锅炉运行过程的控制参数,以达到节能高效的要求。

(6)安全功能。锅炉房是冬季供暖重地,同时承压锅炉是国家规定的特种设备,必须保证安全可靠运行,操作人员必须经过国家指定的专业培训机构培训合格才可以操作锅炉。为了防止无资质人员操作设备该软件设置了三级权限分别是一般用户、操作员用户、工程师权限,各级可以根据需求分别设置各自的密码,工程师级别权限最高,这样严格控制了无资质人员非法进入系统对锅炉系统进行操作。同时为了溯源系统对所有操作实时记录存储方便日后的查询。

(7)联网功能。应用主流的以太网技术,使系统软件运行在局域网暖房计算机结点上,采用超五类屏蔽双绞线和光纤作为数据传输介质,使网络的上下位机联网方便,数据传输稳定。

5 系统主要功能

(1)暖气支路末端温度监测,根据此温度调整分水缸电控阀门,实现暖气支路分支温度调节。

(2)室外温度监测,根据此温度决定焚火时间。

(3)对各点位温度监测,根据此温度决定何时开关远程电磁阀,达到远程控制各监测点温度。

(4)炉膛负压监测,根据此压力调整鼓、引风机电机转速控制的变频器,实现流量、压力调节。

(5)炉排电机变频器调速,调速范围大,实现燃煤的经济、充分燃烧。

(6)锅炉、稳压罐工作压力监测,当压力达到限值时报警。

(7)补水罐液位监测,以此来决定是否上水。

(8)各设备实时运行时间统计显示,并以此为依据统计煤、水、电等的消耗量,为节能统计提供数据。

(9)电器控制系统采用日本欧姆龙公司的可编程序控制器,它集计数器、计时器、逻辑运算等多种功能于一身,是设备自动化理想的控制核心。

6 结语

此应用是一个典型的数据采集和过程监控软件在工业控制中的应用,组态软件不仅可以应用在锅炉上,还可以应用在石油、化工、半导体、汽车、电力、机械、冶金、交通、等个行业和领域的工业自动化、过程控制、管理监测、工业现场监视等系统。

[1]力控用户手册[Z].北京三维力控科技有限公司

[2]彭利标,等.可编程控制器原理及应用[M].西安:西安电子科技大学出版社,2017.

[3]陆岛.工业电脑的安装与使用[M].北京:印刷工业出版社,1991.