锅炉水冷布风床让管膨胀撕裂原因分析

尤文杰

(河南神马尼龙化工有限责任公司,河南平顶山 467013)

1 240 t/h锅炉运行现状

某公司是化工企业,要求蒸汽连续、稳定供应。由于240 t/h循环流化床锅炉水冷布风床放渣管附近水冷让管频繁出现撕裂现象,造成冷让管泄漏被迫停炉检修。因让管膨胀撕裂突发性较强,难以进行预知性维修,给公司系统的生产稳定带来严重威胁,亟需改造。

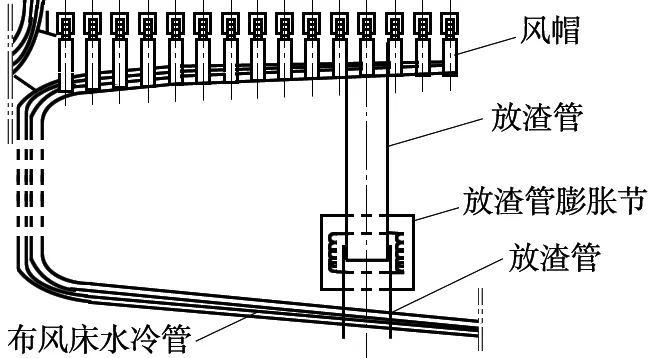

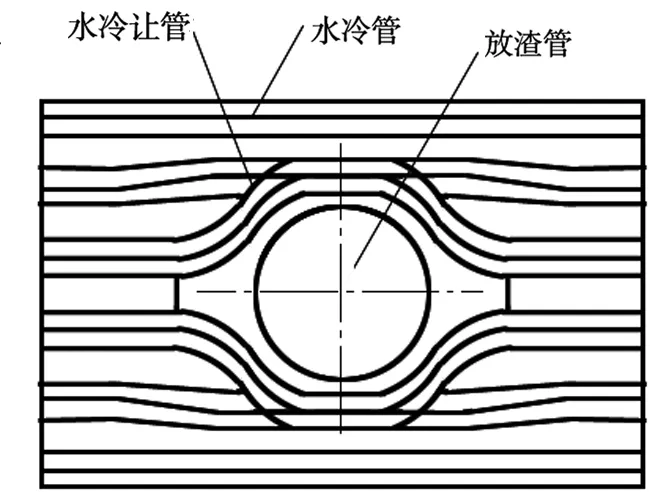

2 布风床水冷让管、放渣管结构设计(图1)

图1 布风床结构示意

水冷布风床水冷管节距90 mm、管子规格 Φ60 mm×5 mm,水冷管间采用材料 Q235、规格 30 mm×6 mm钢板密封,密封钢板双面焊接。布风床设计规格 :10 130 ×2500 mm,布风床上共布置4个规格Φ219 mm放渣管。为增设放渣管,在布风床上设计水冷让管,便于放渣管安装,管均沿水冷管布置方向设计。

放渣管由3部分组成:直接穿过布风床密封的Φ194 mm×10 mm无缝管,实现炉膛排渣由此管进入;上部与Φ194 mm×10 mm连接、下部与冷渣机入口连接的Φ219 mm×10 mm无缝管,实现炉渣由此管进入冷渣机外排;2个管子连接部位起密封、膨胀作用的密封筒。密封筒设计在风室内,内部安装有9个波纹的膨胀节。为提放渣管的耐磨性、耐高温性,放渣管、膨胀节材质均采用Cr25Ni20,膨胀节管内膨胀缝间隙为2.5 mm。

放渣管的作用有2个:一是确保锅炉排渣顺畅,二是确保锅炉在热态时自由向下、向上膨胀,避免锅炉膨胀受阻。锅炉设计热态时炉本体向下膨胀,膨胀量(150~160)mm。为避免锅炉本体膨胀受阻,在放渣管上设计膨胀节。

布风床水冷让管与放渣管间采用密封钢板进行密封,钢板材质1Cr18Ni9Ti、厚度6 mm,密封钢板采用双面满焊结构。钢板一端焊接水冷管,另一端焊接放渣管,起密封和固定放渣管作用(图2)。放渣管工作温度≥950℃,水冷管内介质温度260℃。

图2 密封钢板位置

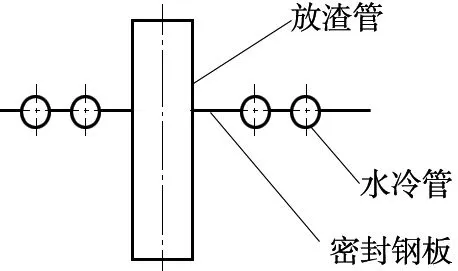

2.2 水冷让管撕裂位置

水冷管的撕裂位置均是密封钢板与水冷管沿焊缝方向的焊接焊缝部位,撕裂长度(30~40)mm,放渣管焊接部位焊缝完好、无裂缝(图3)。

放渣管两侧的水冷让管是沿水冷布风床水冷管布置走向两侧让(两侧墙方向),放渣管东侧、放渣管西侧的让管距放渣管最小间距仅80 mm,炉前和炉后方向水冷管与放渣管间距350 mm。从让管方向(两侧墙方向)看实物,放渣管与水冷管之间的密封钢板裂纹多处;炉前和炉后方向放渣管与水冷管之间的密封钢板较为完好、无应力裂纹。

图3 水冷让管撕裂位置

3 从锅炉运行及检修情况看,水冷让管撕裂主要原因

(1)设计缺陷。放渣管与水冷让管之间温差大(>690℃),温差过大是形成应力大的主要原因,但这种设计无法改变,应力消除不了,那么这种隐患就消除不了,因此解决问题的方向就是释放、分散应力。沿水冷让管两侧(两侧墙方向)水冷管易出现撕裂缺陷。从现场实物及图纸看,放渣管与水冷壁让管最小间距仅为80 mm,这个间距的应力不较容易释放、分散;沿水冷管布置方向(炉前、炉后)放渣管与水冷壁让管间距>350 mm。这个间距的应力较容易释放、分散(图4)。

图4 放渣管与水冷让管之间的应力示意

(2)放渣管膨胀间隙过小。膨胀节部位放渣管内部单侧膨胀缝隙仅2.5 mm,过小的膨胀缝隙因长期使用、积灰致使膨胀受阻,在放渣管上、下膨胀期间因膨胀受阻致使放渣管不能自由膨胀。为实现膨胀,放渣管仅能带动密封板、密封板带动水冷管强行上、下拉伸,最终拉伤水冷管,造成水冷管泄漏。

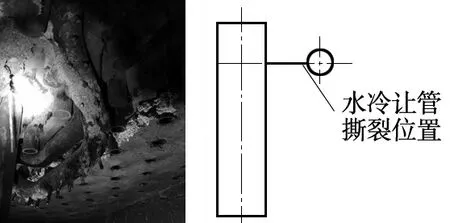

(3)锅炉用煤质差:锅炉用煤设计煤粒径≤13 mm,实际入炉煤粒径在(13~50)mm居多,经统计入炉煤粒径在(13~50)mm约占33%,甚至入炉煤粒径最大可达100 mm;其次煤质如铁类杂物太多。煤质太差易堵塞放渣管造成放渣管不能顺畅排渣,堵塞致使放渣管本体温度降低、放渣管因局部温度过低膨胀量变小,放渣管在膨胀量减小瞬间造成放渣管向上膨胀,向上膨胀时放渣管带动密封钢板拉动水冷管向上运动;当放渣管被疏通排渣后,放渣管温度上升,放渣管膨胀量增大,向下膨胀时放渣管带动密封钢板拉动水冷管向下运动(图5)。正是这种过于反复上、下膨胀通过放渣管拉动密封钢板上、下扭曲变形,最终造成水冷管拉伤、泄漏。

(4)锅炉厂用电中断造成紧急停炉。紧急停炉致使锅炉本体急速膨胀收缩,在急速收缩之时放渣管具有一个向上拉伸应力,该应力通过密封钢板传递给水冷让管,最终撕裂让管造成泄漏。

(5)锅炉在停炉期间、操作人员违反操作规程。降温过快紧急停炉致使锅炉急速膨胀收缩,在急速收缩之时放渣管有一个向上拉伸应力。该应力通过密封钢板传递给水冷让管,最终撕裂让管造成泄漏。

图5 放渣管疏通瞬间

(6)锅炉点火升温太快、操作人员违反操作规程。升温过快紧急停炉致使锅炉急速膨胀,在急速膨胀之时放渣管有一个向上拉伸应力。该应力通过密封板传递给水冷让管,最终撕裂让管造成泄漏。

4 改造方案

(1)实施定期检修作业,在锅炉停炉检修期间定期对放渣管膨胀节、膨胀缝隙进行检查,并更换损坏的膨胀节,确保膨胀节膨胀缝隙不被灰渣填塞,影响放渣管自由膨胀、消除隐患。

(2)对输煤系统设备实施定期作业、加大检修力度,确保煤粒径达标;增加除铁器确保煤质内铁类杂质除尽,杂质不堵塞放渣管,确保锅炉放渣连续、稳定,消除放渣管频繁堵塞、疏通对放渣管膨胀的影响。

(3)修改锅炉操作规程,确保工艺操作温度控制:锅炉不快速降温、快速升温,消除锅炉温升、温降过快致使放渣管快速膨胀缺陷。

(4)对锅炉厂用电转换开关进行改造,实现Ⅰ段线路出现故障时可快速转换至Ⅱ段线路供电,快速转换开关转换时间25 ms,解决厂用电中断造成锅炉紧急停炉缺陷。

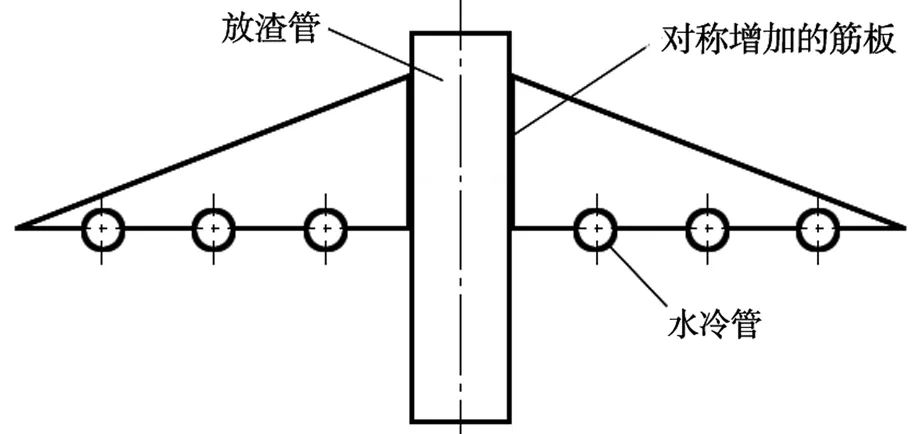

(5)沿让管两侧(两侧墙方向)在放渣管处设计增加2个对称应力分散筋板,避免放渣管自由膨胀期间应力集中造成水冷管撕裂。应力分散筋板采用三角形筋板替代,三角形底边按水冷管节距为中心切割3个半径r=30.5 mm半圆,筋板扣在水冷管上,筋板焊接时仅与密封钢板双面焊接,三角形筋板与水冷管间不焊、但与放渣管双面满焊(图6),三角形筋板厚度6 mm、材料1Cr20Ni14Si2。

图6 应力分散筋板焊接位置

5 使用效果

改造后的锅炉布风床水冷让管,实现锅炉安全、稳定、高负荷(95%负荷)、长周期运行289 d无泄漏。