加氢装置结盐分析及对策

刘 婕

(玉门油田炼油化工总厂,甘肃玉门 735200)

0 引言

随着国家对环保要求的日益严格,汽柴油质量升级随之加快步伐。加氢技术作为汽柴油升级主要生产装置在国内外迅速发展,已成炼厂工艺中必不可少的主要生产装置。但原料油中始终存在硫和氮,加氢工艺特点导致在生产中不可避免会生成H2S,NH3和NH4Cl,NH4H等腐蚀性介质。一方面增加了装置酸性水腐蚀性,另一方面在加氢装置反应器后高压换热器和空冷器内形成严重结盐腐蚀,影响装置安全平稳生产。因结盐腐蚀造成非计划停工事件,在各大炼厂时有发生,已成炼油行业腐蚀攻关主要课题。分析加氢装置结盐腐蚀部位、机理及危害,探讨相应防腐措施。

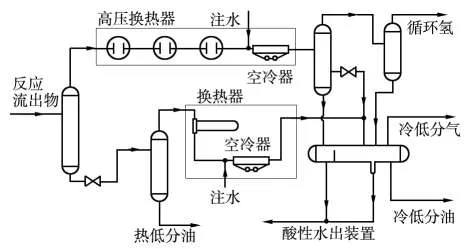

1 加氢装置结盐腐蚀部位

炼厂加氢装置典型工艺流程-加氢反应流出物热高分系统如图1,其铵盐结晶沉积主要发生在反应流出物换热器、加氢裂化反应流出物空冷器(Reactor Effluent Air Coolers,REAC)及分馏器顶部和塔顶系统,这些部位容易发生结盐腐蚀和垢下腐蚀问题。

图1 加氢反应流出物热高分系统流程

1.1 结盐腐蚀机理

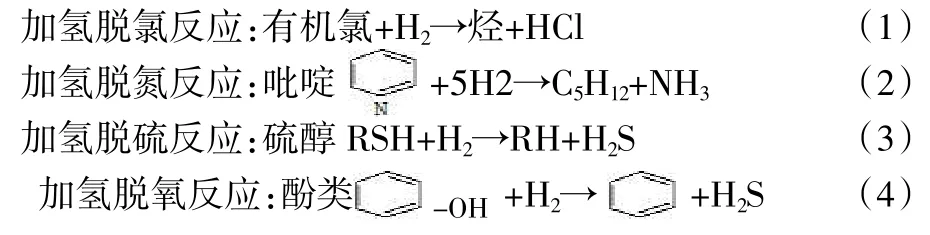

(1)加氢装置工艺原理。主要发生的加氢反应有4个,分别见反应过程(1)~(4)。

从以上反应可以看出在整个工艺系统中存在蒸汽相有NH3气体,HCl气体,H2S气体,H2O蒸汽,固相有 NH4Cl固体,NH4HS 固体(不同区域),液(水)相有 NH4+,Cl-,S2-,HS-,H+,OH-等离子。

1.2 发生的铵盐转化过程

升华/铵盐结晶平衡:HCl气+NH3气←→NH4Cl固体;H2S气+NH3气←→NH4HS固体。

溶解/沉淀平衡:NH4Cl固体←→NH4++Cl-;NH4HS固体←→NH4++HS-;H++OH-←→H2O。

结盐腐蚀温度及部位,氯化铵结盐腐蚀环境,反应器后(177~232)℃换热设备湿氯化铵,硫氢化氨结盐腐蚀环境,(27~66)℃空冷湿硫氢化氨,汽提塔顶、分馏塔顶低温冷凝腐蚀环境。

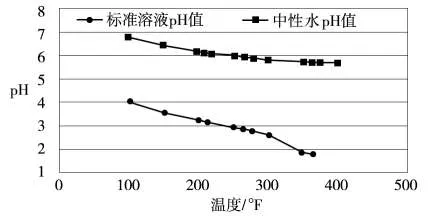

NH4Cl铵盐的特性是强酸弱碱盐,显强酸性,常温下饱和氯化铵pH值为4.11,高温下(180~230)℃更低,酸性更强,温度从37.78℃上升到204.45℃,饱和氯化铵的pH值从4下降到1.8,室温下饱和氯化铵溶液的pH值是4.11,但是在204℃时,pH值有可能下降到2以下。如图2所示。干燥的NH4Cl不具备腐蚀性,会引起重大工艺堵塞问题,

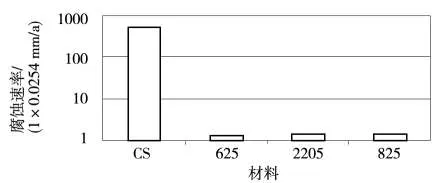

NH4Cl具有吸湿性,吸湿点在76%,是否有水是腐蚀的关键,一定浓度的NH4Cl溶液腐蚀性与HCl水溶液相近。固体NH4Cl在337.8℃离解为氨和氯化氢,350℃升华。不同材料在40%NH4Cl溶液、149℃,NH3/HCl相对分压比为1.0条件下的腐蚀速率(图3)。

图2 氯化铵随温度变化pH值

图3 不同材料在40%NH4Cl溶液中的腐蚀速率

NH4HS不稳定、易分解,其水溶液为酸性水,熔点19℃,沸点88.4 ℃,结盐温度大概在(27~66)℃,NH4HS比湿H2S在水中溶解度高,对设备腐蚀性比湿硫化氢腐蚀更强,NH4HS浓度<2%时碳钢不腐蚀,在RECA系统中合金400仅可承受高达2%~3% 的 NH4HS,在流速为(3.4~6.4)m/s,含 4.5%~5%NH4HS 溶液中腐蚀速率为(0.8~0.9)mm/a,当 NH4HS 浓度>2%时,冲刷腐蚀问题严重,限定碳钢系统中最大流速为6.1m/s,合金系统中最大流速为9.1 m/s。一般控制 NH4HS浓度<4%,流速控制在6 m/s以下。

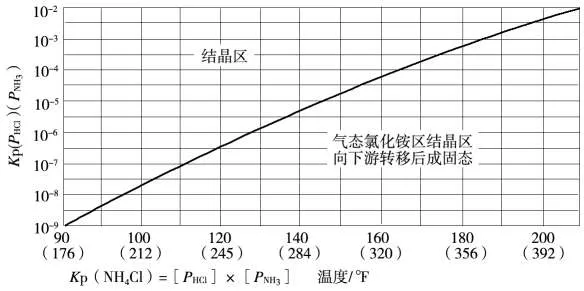

API-932B加氢反应流出物空冷系统控制腐蚀的设计、选材、制造、操作及检查指导原则,主要研究Kp值(注Kp是API-932B标准中的一个定义值),根据Kp值掌握铵盐结晶温度,如图4所示。铵盐结晶温度影响因素主要有氯含量、氮含量、反应压力、温度、催化剂活性等。原料氯、氮含量及新氢中HCl含量越大,反应流出物中NH4Cl结晶温度越高,而且随着氯、氮及HCl含量的增加,NH4Cl结晶温度升高的幅度变小。反应压力越高,反应流出物中反应流出物中NH4Cl结晶温度越高。氢油比越大,反应流出物中NH4Cl结晶温度越低。

图4 铵盐结晶Kp值与温度关系

1.3 结盐腐蚀危害

铵盐结晶同所有腐蚀情况一样会带来很多次生危害,经济损失,资源浪费,金属耗损加大,造成安全事故,人员伤亡,污染环境和产品,增加能耗水耗,造成生产波动,停工减产,造成设备结构强度下降,开裂、坍塌、倒塌,严重时构成刑事责任。

直接危害就是造成加氢装置高压换热器、空冷器、分馏塔顶系统结盐腐蚀,管束堵塞,严重时形成垢下腐蚀,造成设备泄漏,发生火灾。玉门炼厂2016年初柴油改质装置发生火灾事件就是因为空冷器管束垢下腐蚀造成穿孔泄漏。工艺操作方面影响,结盐引起传热换热效率降低,管路阻力增加,造成装置生产工艺波动,被迫降低加工量甚至停工处理。

2 结盐腐蚀防护措施

结盐腐蚀防护措施从2个方面进行,一方面注重工艺防腐,另一方面注重设备防腐。

2.1 工艺防腐措施

2.1.1 Kp值计算方法

掌握铵盐结晶Kp值计算方法,动态计算Kp值掌握结盐温度,控制结盐点在注水点之后,指导工艺操作,防止结盐。

Kp(NH4Cl)=[PHCl]×[PNH3]计算过程:

(1)测量反应器前后油品中总氯含量ω1,ω2(1×10-6w%),HCl生成量 ω3为(ω1-ω2)/35.5 mol,测量反应器前后油品中总氮含量ω4,ω5(1×10-6w%),NH3生成量ω6为(ω4-ω5)/14 mol;或者按照原料中总氯、总氮和反应转化率计算,或者测量水洗后水中Cl-,NH4+含量推算。

(2)按照注水点前换热器入口温度,请设计院计算油品在此工况下气相的总摩尔数ω7mol。

(3)按照注水点前换热器入口绝对压力P MPa。PHCl=ω3mol/ω7mol×P;PNH3=ω6mol/ω7mol×P。

(4)Kp(NH4Cl)=[PHCl]×[PNH3]。

(5)对照API-932B附表,查询结盐温度。

2.1.2 设置预警值

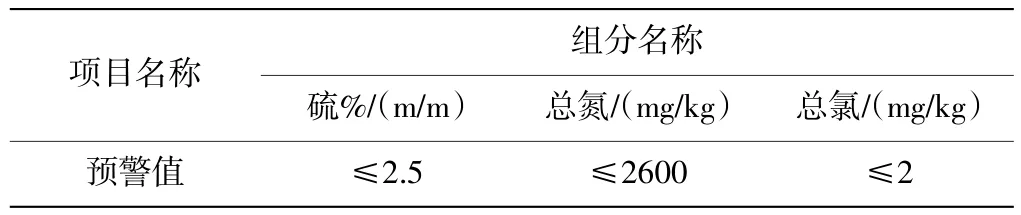

装置宜参考原料设计值和同行经验,设置原料硫含量、氮含量、氯含量预警值,辨识结盐风险。如表1所示。对加氢装置负荷、原料的变化,辨识因负荷、原料变化出现反应放热变化引起的温度变化,导致结盐点前移或后移的风险。氢气必须符合设计要求,氢气中HCl含量<0.5 mg/m3。装置应根据实际情况建立腐蚀监检测系统,并组织相关人员定期对腐蚀监测结果进行系统分析并通报,促进生产安全稳定运行。

2.1.3 工艺注水

为防止高压换热器、高压空冷器铵盐结垢和腐蚀,可在高压换热器、空冷器入口分别采

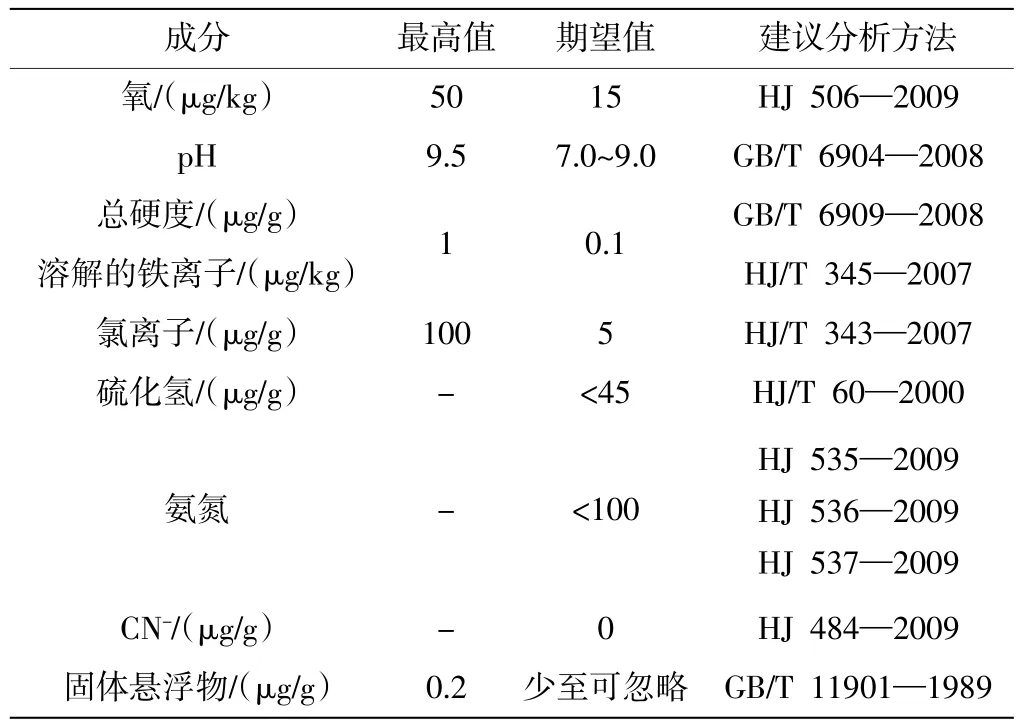

用单点注水方式,同时可视实际情况选择加注缓蚀剂,须保证总注水量的25%在注水部位为液态,并控制高分水 NH4HS浓度<4%。控制注水水质,可选择使用除氧水或临氢系统净化水(用量最大不能超过注水量的50%),具体指标见表2。

2.2 设备防腐措施

2.2.1 材料升级

根据各材料在氯化铵溶液中的腐蚀速率不同,可以在易结盐部位和高危部位进行复合衬板、管、套结构,降低腐蚀速率,或者直接在这些部位使用双相不锈钢2205、或镍基合金825等材料,如果使用碳钢材质,要控制 KP在 0.5以下,流速控制在(3~6)m/s,否则进行材料升级。

2.2.2 注水方式结构优化

注水方式优化,可以在高压换热器前各点及空冷器前全部加注水点,以便根据实际结盐情况进行合理注水,动态更换注水点;注水喷头更换,常规的注水喷头中和剂与油气中的酸性物质接触效率低,油气中的酸难以完全中和,水无法彻底洗涤油气中的酸、盐等杂质,更换为锥型喷头,使注水更均匀和充分,强化清洗效果。

表1 原料指标参考值

表2 注水水质指标控制

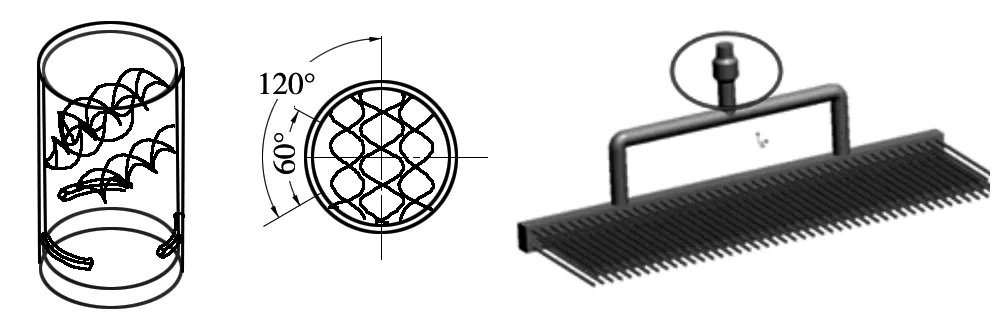

2.2.3 防结盐专用静态混合器设计

静态混合器是通过固定在管内的混合单元内件,使二股或多股流体产生液体的切割、剪切、旋转和重新混合,达到流体之间良好分散和充分混的目的。在进空冷前管道加静态混合器,可以是注入的水和介质充分混合,已达到清洗和溶解铵盐,使NH4Cl,NH4HS等介质以液态向后移动,避免结盐。如图5所示。

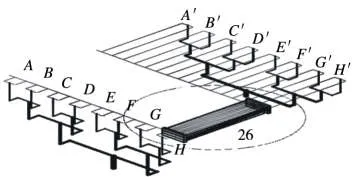

2.2.4 合理设计管道分配结构

流体介质在管路存在分配不均现象,基于不平衡度分析,管道流体在进入空冷之前同样存在偏流现象,更容易造成结盐堵塞管道,设计一种管道分配结构,增强流体分配的平衡性,可以减缓局部结盐及腐蚀风险(图6)。

图5 静态混合器

图6 管道分配结构

2.2.5 建立腐蚀监检测系统

应用在线检测及诊断监管系统,让在线数据直接上传至DCS(Distributed Control System,分布式控制系统)系统或LIMS(Laboratory Information Management System,实验室信息管理系统)系统,通过固定的计算软件,直接把计算结果呈现在DCS或LIMS系统上,形成周报等直观数据,更有利于管理人员和操作人员分析问题,指导工艺操作。

3 总结

通过对加氢装置工艺流程分析,明确加氢装置结盐腐蚀机理、部位、危害,并根据现状提出工艺、设备防腐措施,降低结盐腐蚀风险,确保加氢装置长周期平稳运行。