数控铣削高效切断技巧探究

金 鑫 金润一

(①航宇救生装备有限公司,湖北 襄阳 441003;②重庆邮电大学自动化学院,重庆 400065)

国内机械加工行业的数控铣削设备,经济型机床占比达70%以上,其中又分:高速切削机床,大扭矩高刚度机床,普通通用机床。

通常现代全通轮廓切料方案有:电加工线切割、激光切割、高压水刀切割和等离子切割等等,这里以数控铣削加工贯通轮廓粗加工去料方案为典型情况进行分析。

1 现状

数控铣削加工的过程都是以去料方式完成的,有粗加工、半精加工、精加工、超精加工。实际工作中,任何一种加工方式均需要考虑工艺精度、切削时间等,最后都落实到加工成本上。

粗加工阶段在整个切削时间中通常占比有40%~70%,在整个切削余量中通常占比90%以上,除了占用设备、人力、资料外,还有刀具、方法等非常直观的因素需要关注。

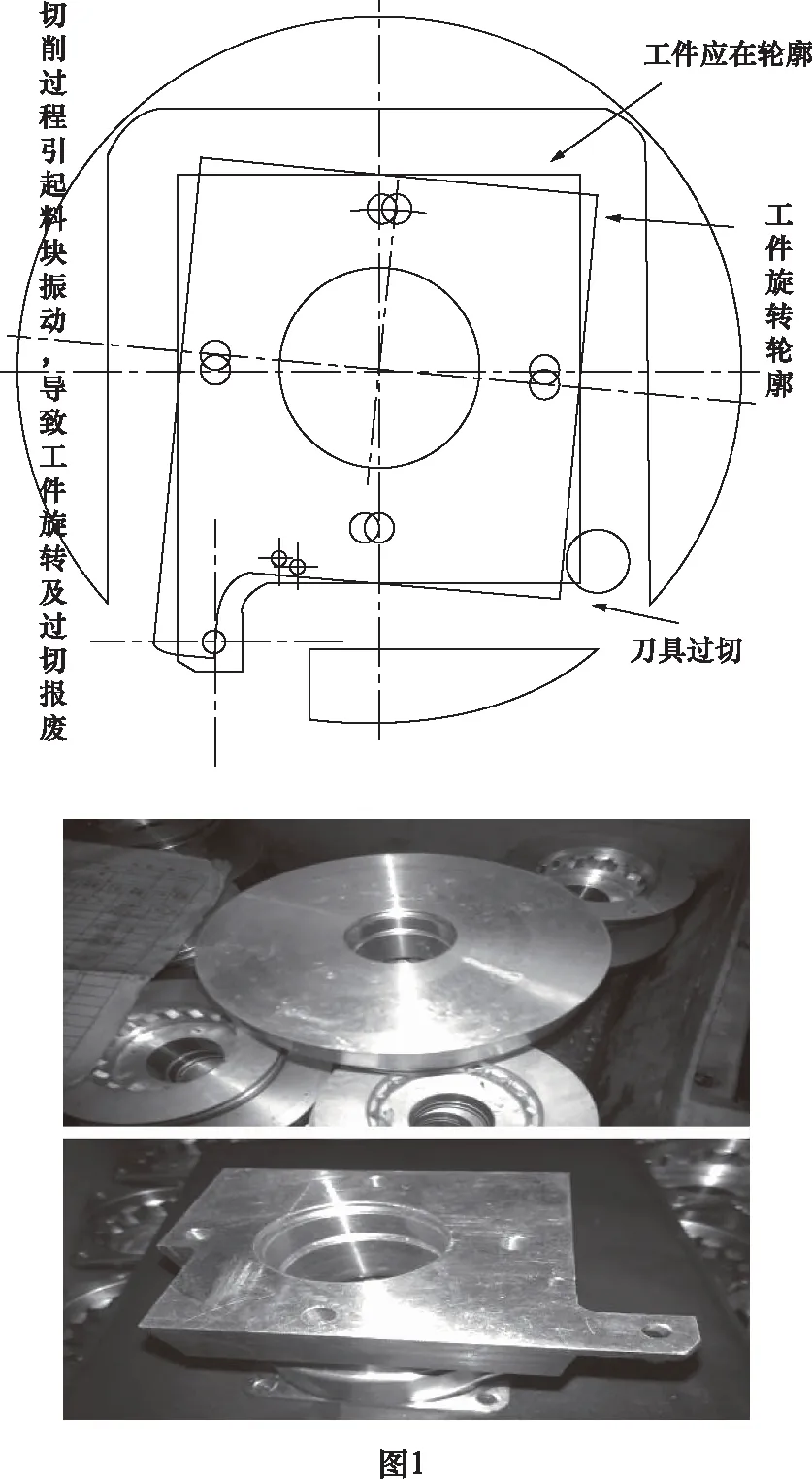

案例:某型壳体工件以多层回转体结构为主,如图1所示,工艺过程中两端分别由φ135 mm×22 mm、φ105×17 mm加工至□73±0.1 mm和□71±0.1 mm。然而,与方体相接的几何体是不同位置形状的耳片,形成非贯通的台阶,无法采用电加工线切割方式,必须数控铣削加工完成。

问题就此出现:如图1所示,在加工φ135 mm×22 mm至□73±0.1 mm的过程中,采取沿着工件轮廓深度方向分层切削方式割断余料,发生了余料强烈振动,引起工件共震,继而旋转过切,刀具也随之偏摆折断;后续反复调试降低切削参数,以及全覆盖去料等方法,均不能避免切割过程中余料、工件、刀具在轮廓区域内的共振,且加工周期较长。

2 技术调查

调查咨询技术经验得知,通常数控铣削加工的全通轮廓粗加工去料方案有:全切去料方式,紧固切断方式,全轮廓切断方式。下面具体举例说明几种切断去料方式。

2.1 全切去料方式

即把工件不同部位的多余料全部以切削方式形成切屑去除。这种方式无论对于内腔、外形,还是台阶,均可以进行,以外形为例见图2。图中左图为粗加工的毛坯状态,右图是精加工的一批工件,如此大量的余料全部数铣加工去除。

2.2 紧固切断方式

即把工件的多余料以切削方式切割分开去除。主要用于贯通工件的余料去除,以外形为例见图3。图中周边余料均压板压持紧固,依据板料余量分布,分两段铣削切割分离。

2.3 全轮廓切断方式

是在工件整体定位可靠、紧固稳定的情况下,对于贯通实体的余料进行全轮廓铣削切割一次完成,以外形为例见图4。图中以左图方框所示刀柄夹簧方法,夹持定位右图工件的杆状体部,一次去除伞状轮廓,工件得到T字形手柄。

3 优劣分析

上述3种全通轮廓粗加工去料方案有其适合的场合、优点,不同的情况下优点也变成不利条件,见表1。

表1 轮廓粗加工去料方案对照表

切断方式适合条件优点缺点不利条件全切去料方式非贯通余料,内腔、台阶外形等切深分层ap覆盖,非切断层切削稳定走刀接近切断层、切断区域时产生共振,加工周期长一倍以上,表面粗糙度Ra>6.3 μm切削走刀时间较长,刀具磨损快;切断层走刀时,刀具和余层料块共振,易弹别刀崩刀紧固切断方式平整板类零件,余料贯通,面积大,台阶高度稳定全过程分层ap覆盖,切削稳定,表面质量好增加紧固机构,操作繁琐,影响加工效率余料大,紧固夹具须靠近走刀路线,以避免切削振动;若有台阶遮挡时不方便夹具紧固全轮廓切断方式整体轮廓小,悬伸不大非切断层切削稳定,加工效率高走刀切断层、切断区域产生共振,表面质量一般余料虽小,切削中共振同样发生,切断层走刀振动使刀具磨损快,易被余料夹击折断

4 方案分析

由表1可以得出,已有的轮廓粗加工去料方案都有一些较为接近的不利现象和条件:①加工周期长。②走刀接近切断层、切断区域产生共振。③紧固机构,操作繁琐,影响加工效率。④若有台阶遮挡时,余料不方便夹具紧固。⑤余料即便较小,切削中共振同样发生,振动使刀具磨损快。

既然上述轮廓粗加工去料方案在目前情况下基本满足生产加工需要,那么技术细节必然有其可取之处。经过认真仔细地分析对比,总体获得以下优点:

(1)在轮廓线走刀时全面采用G41顺铣方法切削,充分利用切削力使屑料远离刀具的作用。

(2)全切去料是每层由远离轮廓向轮廓分步距覆盖靠近,深度由上而下层层剥离,料体切削过程稳定。

(3)无论紧固切断还是全轮廓切断,都具有一个共同现象,即余料均被切为两三段;或有紧固换压,或余料局部宽度小于刀具直径,或料块较小,便于拆卸或散落飞离加工区。

(4)余料被夹具紧固,切削中稳定。

目前,类似型面的工件种类较多,完善工件质量,提高生产效率,降低刀具、夹具成本,都是必须要考虑的问题。高效切断是很有必要解决的一个课题。减小切断层的切削振动,避免或杜绝刀具崩裂折断,是解决问题的重点突破口。

5 探索创新

吸取已有的技术经验,不断改进发展,还是文中现状案例中某型壳体作为典型实验对象,余料不紧固的情况下进行了一些试验探索,在选刀、走刀路线、切削用量三要素、余料分段方法等方面取得了较好的效果。“自由分段仿形切断方式”由此诞生了。

5.1 选刀

选用刀具以粗加工与精加工分清铣刀的类别为第一原则,粗切刀以HSS-Co或WC-Co类合金材质为首选,确保足够的韧性和锋利,螺旋角β在25°~30°。低螺旋角比较适合铣削沟漕,螺旋角适中,切削扭距不大,轴向拉力亦不大。如果使用螺旋角较大之立铣刀,刀刃比较容易崩裂,轴向拉力很大,余料受切削复合力较大而振动幅度加大,因此刀具寿命短,如图5所示。

5.2 走刀路线

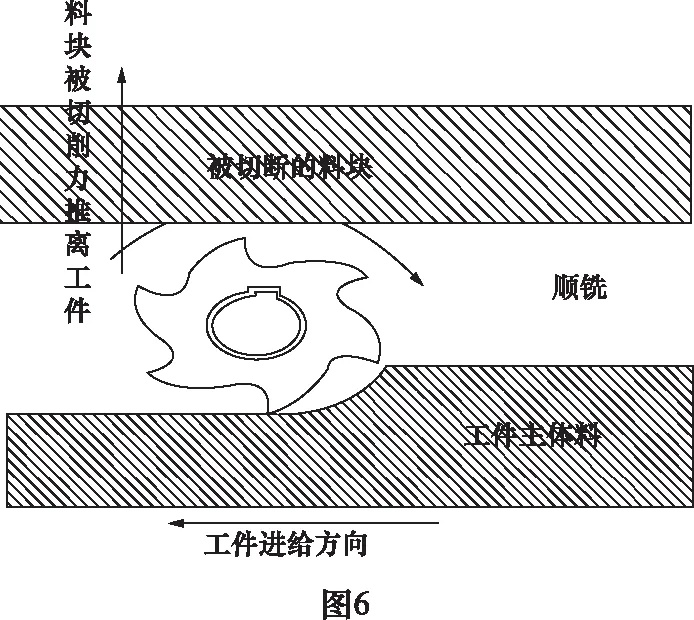

在深度上分层发挥顺铣方法的优势,切削力推移被切余料远离加工区,而这里采用沿着工件轮廓线偏移刀补,预留0.15~0.3 mm精切余量,且每层先走一刀,开出刀路,避免深度各层次的刀路宽度等宽,后续切削走刀中排屑不畅,因受切削力料块振动夹刀。如图6所示。

5.3 切削用量三要素

三要素的选择就比较需要“实用科学”了。前文中提到的切断层即是料块从工件上分离的最后一层,这一层的存在不是无关紧要的,对于高效切断余料而言起到了必不可少的作用。在非切断层的各以上分层可以根据工艺加工系统实际情况以质量、效率平衡为原则自由选择切削用量三要素,而切断层必须以可靠支撑余料为基础,同时兼顾单层次切削的合适用量:

(1)有色金属如铝合金、铜合金,以φ12 mm铣刀为例,刀具转速1 000~1 500 r/min,切削深度ap≥2 mm,走刀速度Vf=200~380 mm/min。

(2)黑色金属如高碳钢、合金钢、不锈钢,以φ12 mm铣刀为例,刀具转速700~1 200 r/min,切削深度ap≥1.5 mm,走刀速度Vf=100~180 mm/min。

5.4 余料分段

彻底改变图7b所示的原有方式,对准备去除的料块进行合理的分段,可以减少振动的可能性,减小振动体的质量能量,还可以引导振动源尽量远离工件轮廓,从而确保加工精度。对于案例中某型壳体工件,如图7a所示,利用轮廓外形特点,可以把余料分为四段,以圆周360°为标准,每90°一段分段切断,并引导切断点离开工件,切下来的料块散落飞离加工区。

6 结语

这种方法实用性非常强,可以用于相似类型的零件型面加工中。采用此方式后,该型壳体加工时间由原来的47 min/件降低为15 min/件,每年数百件的批生产周期大幅缩短近三分之一。在后续新型产品的开发加工中,又有肩带壳体、“9”型机构壳体、尾杆上段等零件运用这种方法,同样取得良好的效果。没有最好只有更好,此类加工方式本身是开放的,笔者也抱着开放的态度,希望大家有不同的经历、更好的技术经验,可以交流探讨,能够融合出更加完善的切削方式,取得质量、效率、成本更好的平衡。