基于超声振动磨削与抛光技术的SiC反射镜加工工艺研究*

关佳亮 戚泽海 路文文 孙晓楠 张 妤 胡志远

(北京工业大学机械工程与应用电子技术学院,北京 100124)

SiC材料因具有硬度高、强度大、高比刚度、热膨胀系数小及热导率大等优点使得该材料能实现相同机械性能的轻量化和热稳定性,因此通常用其加工制造航天用轻量级反射镜[1-2]。正因为SiC材料优良的性能使普通磨削过程中砂轮极易磨损,磨削效率低,加工表面质量差,达不到所要求的纳米级加工精度。目前国内外诸多学者针对SiC材料的成型和表面光整加工难题主要进行了ELID磨削、超声振动辅助磨削、研磨抛光及复合加工等不同方式的研究。如肖强[3]通过ELID磨削技术采用W3.5粒度铸铁基金刚石砂轮对SiC进行磨削试验得到较好的表面质量但加工效率较低。刘立飞[1]及高峰[4]等采用超声振动辅助磨削加工技术对SiC材料进行了实验研究,实验结果表明材料去除效率高但加工表面质量仍达不到纳米级加工精度要求。范镝[5]通过对碳化硅反射镜进行抛光实验,研究不同抛光工艺参数对碳化硅反射镜表面粗糙度的影响,得到了纳米级精度的加工表面。本实验室前期采用超声振动辅助磨削加工技术对航天用轻量级SiC反射镜进行工艺试验研究,结果表明磨削效率高,表面质量较好,但未深入研究其材料的去除机理和存在的缺陷以及没有讲述如何进一步加工以改善表面粗糙度。因此本文针对前期超声振动辅助磨削SiC反射镜存在的不足进行研究,探究超声振动辅助磨削SiC反射镜的去除机理和存在的缺陷,并通过采用抛光技术探究优化最佳工艺参数从而进一步提高SiC反射镜的加工表面质量。

1 SiC反射镜的超声振动辅助磨削试验

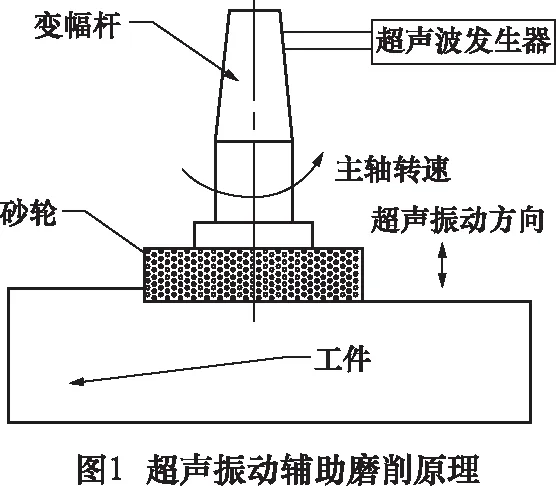

1.1 超声振动辅助磨削原理

超声振动辅助磨削是一种将超声波加工和磨削加工复合的加工工艺,即在传统磨削的基础上给工件或者是砂轮附加一维或者二维的超声振动,利用超声波振动和砂轮磨削的复合作用来形成加工表面[6-7]。本文采用的超声振动辅助磨削原理如图1所示,通过超声波发生器发出高频振动信号后经过数字频率计及换能器转化为机械振动,进而通过变幅杆将机械振动放大至0~20 μm带动砂轮上下高频微振动而不断冲击加工工件表面从而实现对SiC反射镜的超声振动磨削加工。

1.2 超声振动辅助磨削试验设计

本次所加工直径175 mm的SiC反射镜坯料为常压烧结而成,如图2所示。由于SiC材料硬度高且强度大,以及在磨削过程中粉末吸附性较强易对砂轮造成堵塞,导致加工效率降低和被加工表面粗糙度值增大。因此本文选择如图3所示的弹性好、耐冲击、自锐性较好的树脂基金刚石杯型砂轮,在DMG US-125P超声铣磨加工中心上进行试验[8]。在本实验室对SiC反射镜已有研究基础上试验设计方案及工艺参数选择如表1所示。

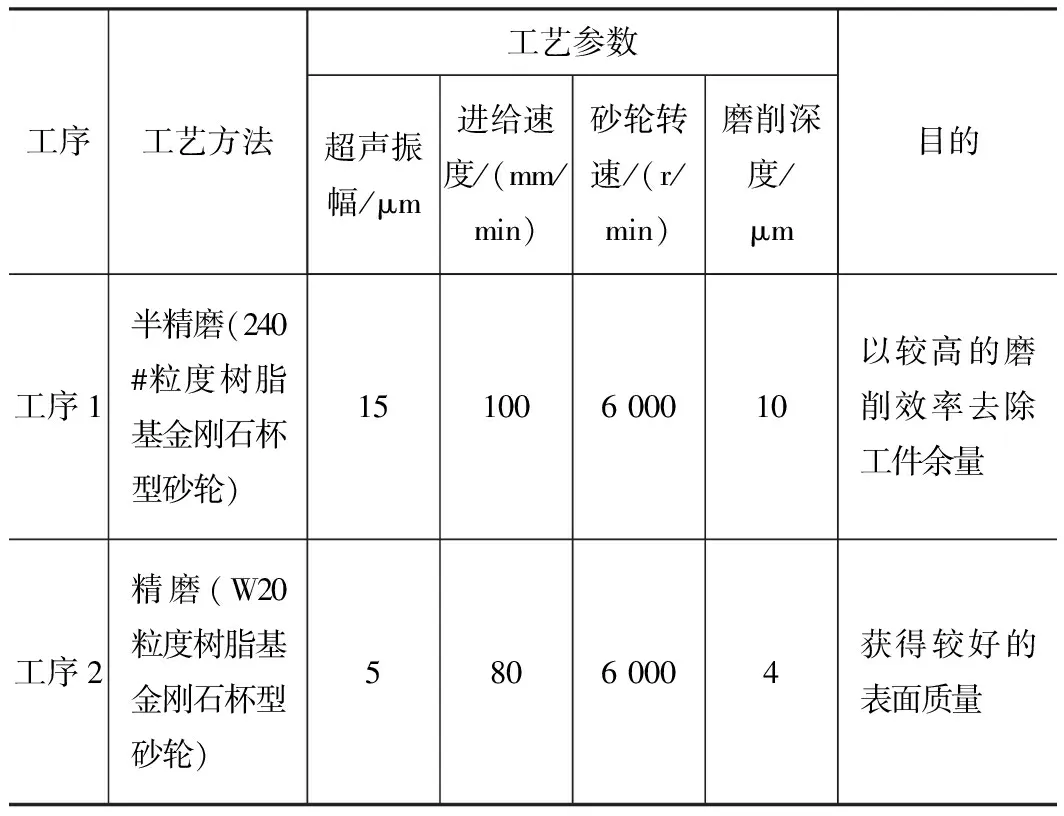

表1 超声振动辅助磨削试验设计方案

工序工艺方法工艺参数超声振幅/μm进给速度/(mm/min)砂轮转速/(r/min)磨削深度/μm目的工序1半精磨(240#粒度树脂基金刚石杯型砂轮)151006 00010以较高的磨削效率去除工件余量工序2精磨(W20粒度树脂基金刚石杯型砂轮)5806 0004获得较好的表面质量

1.3 超声振动辅助磨削试验结果及去除机理分析

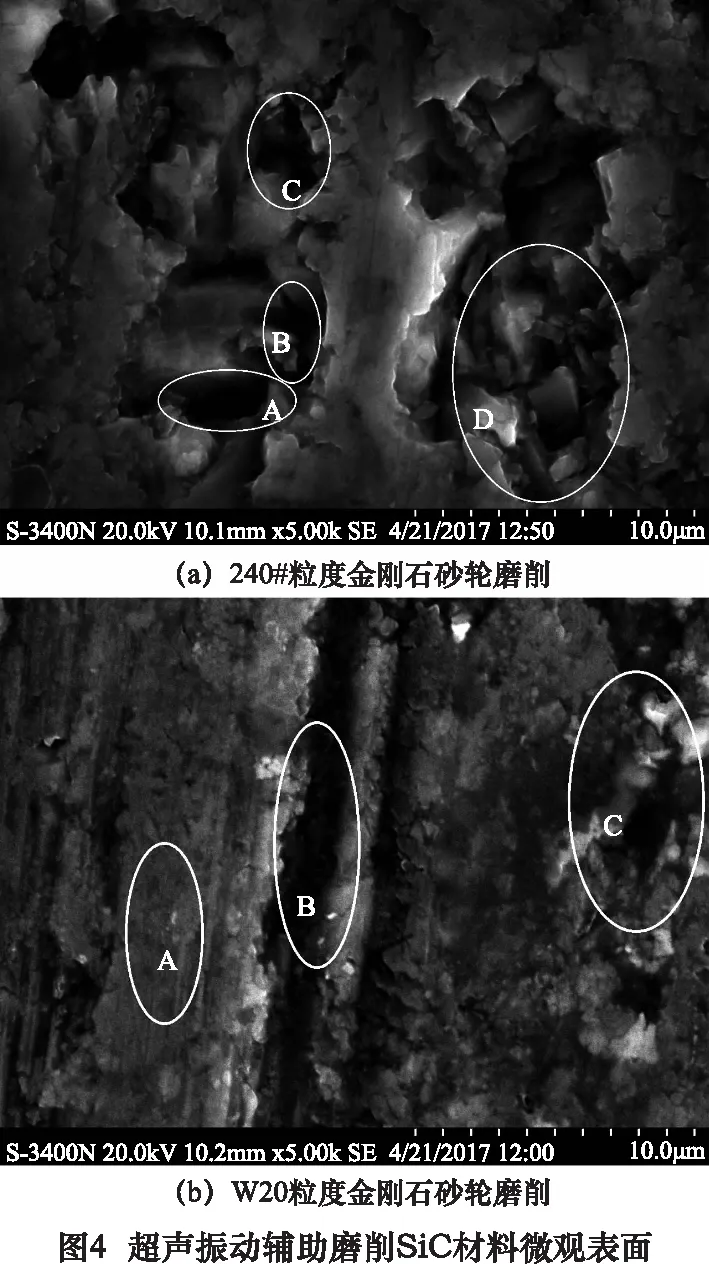

用表1的试验设计方案对SiC反射镜样件进行超声振动辅助磨削加工后,经TR300粗糙度形状检测仪对其表面检测可得121 nm的表面粗糙度,并用S-3400NⅡ型扫描电子显微镜检测其磨削后的微观形貌,探究超声振动辅助磨削加工SiC材料的去除机理及存在的缺陷。经SEM分析结果表明,SiC材料的主要去除方式为脆性断裂去除和塑性划擦耕犁去除相间的复合型去除。

1.3.1 脆性断裂去除

粗粒度树脂基金刚石砂轮超声振动辅助磨削SiC材料的实质就是硬度较SiC高的金刚石磨粒在垂直工件表面方向上存在着一个附加的高频振动,这个振动对工件表面的敲击作用使SiC颗粒更容易发生脆性断裂形成破碎凹坑。由图4a中240#粒度树脂基金刚石砂轮磨削后的微观形貌图可知SiC材料主要以脆性断裂去除为主[9]。其中图4a中圆圈A、B、C所示的区域为金刚石颗粒对SiC进行高频冲击从而产生了沿晶断裂,继而被后续的金刚石颗粒磨削整体去除剥落形成微空洞及凹坑。由图4a圆圈D可见在所示的区域凹坑内存在着许多破碎的微小SiC碎屑,这是因为金刚石颗粒对大颗粒的SiC进行高频冲击从而产生了穿晶断裂,继整个SiC颗粒穿晶断裂成微小的SiC碎屑存在于破碎凹坑内。

1.3.2 塑性划擦耕犁去除

在磨削深度为4 μm的条件下,用W20细粒度树脂基金刚石杯型砂轮超声振动辅助磨削加工SiC所得到的微观形貌如图4b所示。由图4b可知SiC材料的去除方式存在着塑性划擦耕犁去除,如圆圈A、B所示的区域为在小的磨削深度下SiC产生了脆-塑转变,局部产生塑性变形,出现划擦犁沟现象[10]。但在图4b圆圈C区域仍然存在着金刚石颗粒对SiC进行高频冲击产生的脆性断裂去除而产生的凹坑。

经过分析240#粒度及W20粒度树脂基金刚石杯型砂轮超声振动辅助磨削加工SiC所得到的微观形貌可知,240#粒度金刚石砂轮磨削SiC材料的主要去除方式为脆性断裂去除,基本没有塑性划擦耕犁去除。而W20粒度金刚石砂轮磨削SiC材料的去除方式为脆性断裂去除及小部分的塑性划擦耕犁去除,但因仍存在大量的脆性断裂凹坑及塑性耕犁留下的沟痕等缺陷影响着SiC表面粗糙度。为进一步改善SiC超声振动辅助磨削加工后的表面缺陷,对超声振动辅助磨削加工后的工件进行抛光试验探究各工艺参数对其表面粗糙度的影响规律及最优工艺参数。

2 SiC的抛光工艺优化试验

2.1 SiC抛光试验因素水平的确定

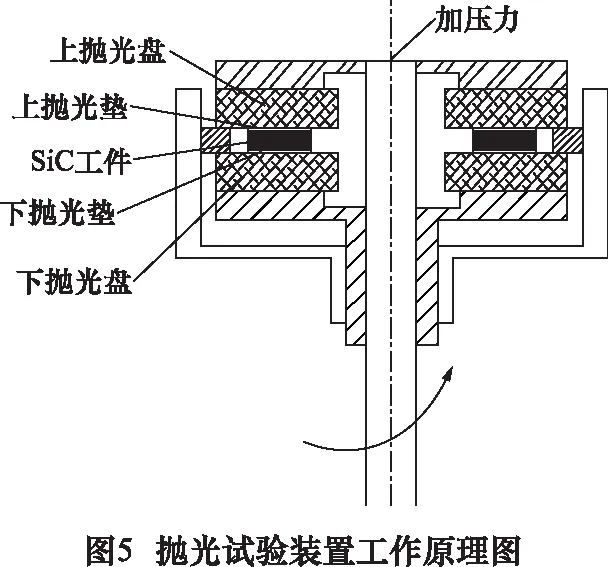

本试验采用的抛光试验装置为无架行星式双面抛光机,其工作原理如图5所示。SiC样件固定在上下铸铁抛光盘之间,同时对上抛光盘施加一恒定的压力,在抛光盘的高速旋转下从而使SiC工件与上、下两个聚氨酯抛光垫、抛光液及抛光液中的金刚石微粉充分接触,实现工件的均匀抛光[11]。

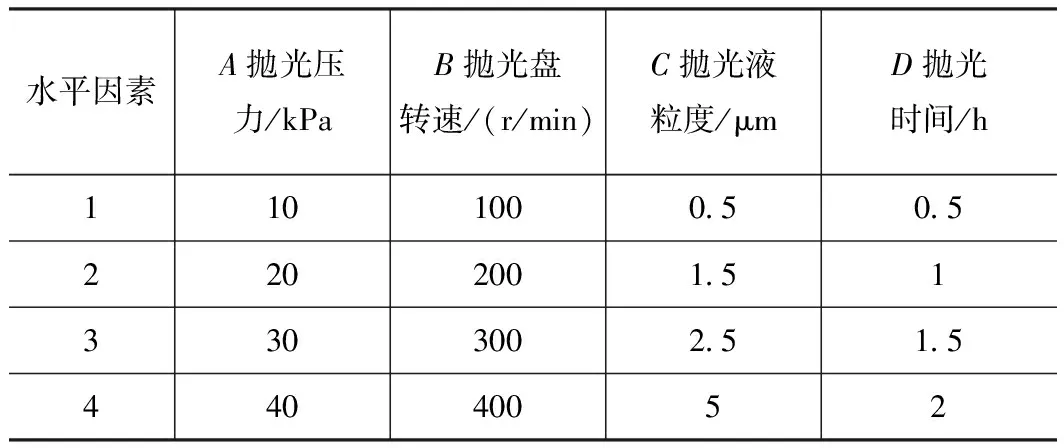

在无架行星式双面抛光机上对影响表面粗糙度的A(抛光压力)、B(抛光盘转速)、C(抛光液磨粒粒度)及D(抛光时间)四因素进行正交试验,各试验因素在已有实验室研究基础上均取4个水平,四因素四水平表如表2所示。

表2 四因素四水平编码表

水平因素A抛光压力/kPaB抛光盘转速/(r/min)C抛光液粒度/μmD抛光时间/h1101000.50.52202001.513303002.51.544040052

2.2 试验方案的设计

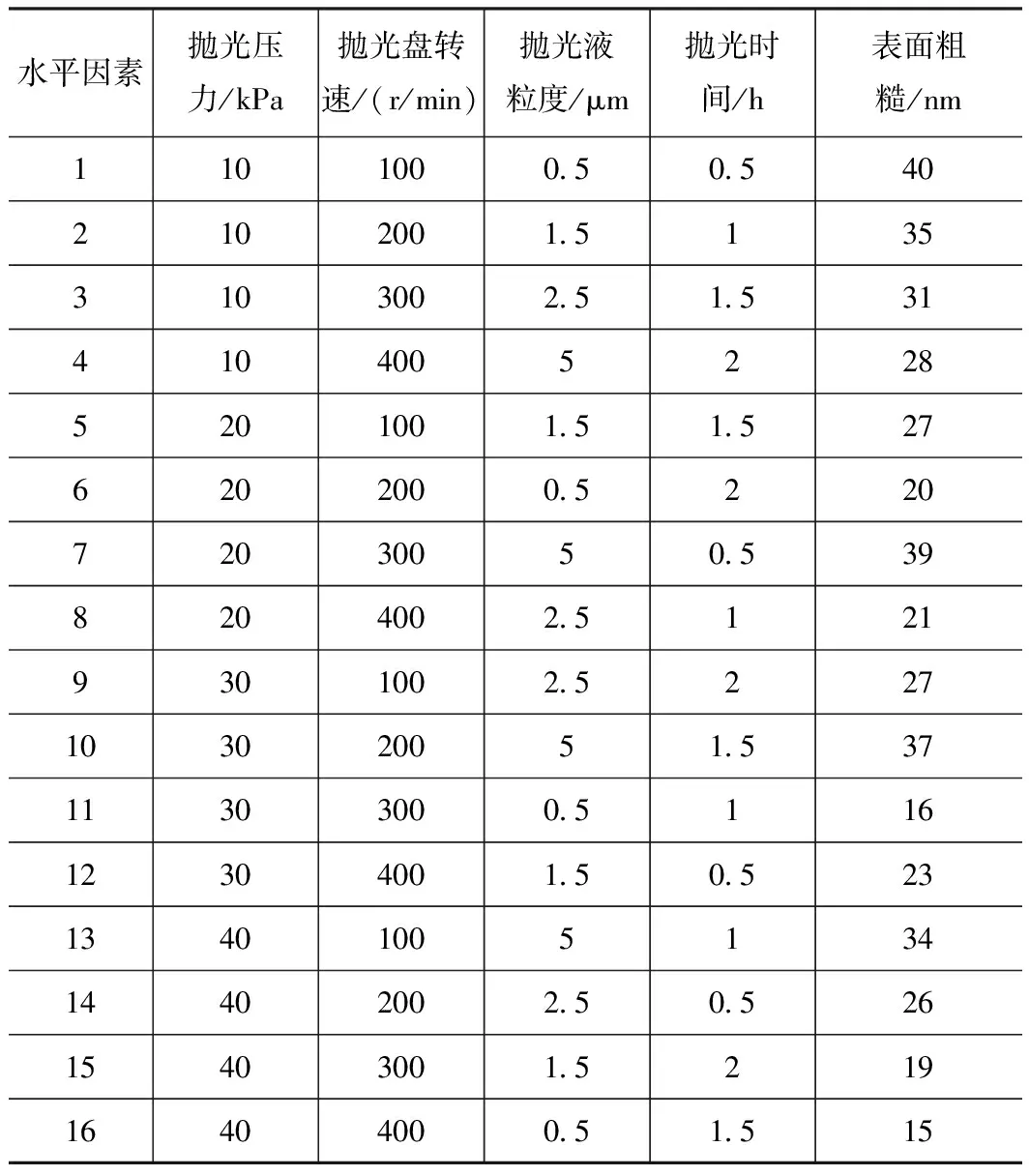

选择四因素四水平正交试验表 L16(44)来进行试验[12],在每一组工艺参数下分别进行3次抛光试验后用TR300粗糙度形状检测仪测量SiC表面粗糙度值然后求平均值,正交试验设计表及测量结果如表3所示。

2.3 试验结果与分析

2.3.1 确定试验因素的最优参数组合及优先水平

表3 正交试验设计表及测量结果

水平因素抛光压力/kPa抛光盘转速/(r/min)抛光液粒度/μm抛光时间/h表面粗糙/nm1101000.50.5402102001.51353103002.51.53141040052285201001.51.5276202000.522072030050.5398204002.51219301002.5227103020051.53711303000.511612304001.50.5231340100513414402002.50.52615403001.521916404000.51.515

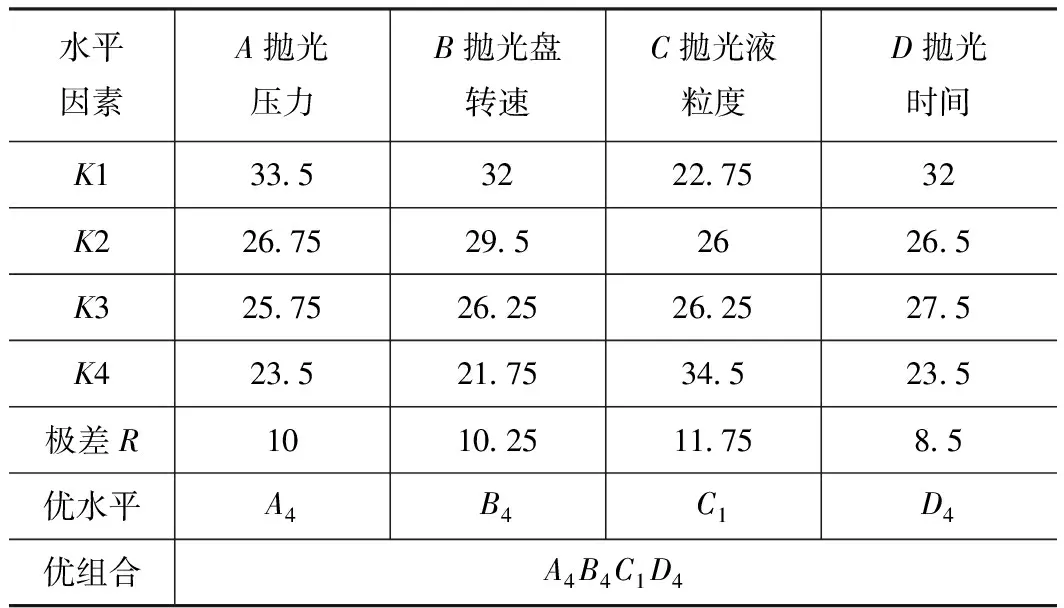

只考虑抛光压力在A1、A2、A3、A4四水平下对表面粗糙度指标而言,四组试验的试验条件是完全一样的(综合可比性)。但经计算得RA1、RA2、RA3、RA4不相等,因此表明抛光压力的大小对试验结果有影响。由于本次试验以表面粗糙度作为指标,而RA1>RA2>RA3>RA4,因此RA1、RA2、RA3、RA4中的小者所表示的A4(40 kPa)为抛光压力的优水平。同理,通过计算可得表4所示的正交试验分析结果,由表4可知B4(抛光盘转速为400 r/min)、C1(抛光液粒度为0.5 μm)、D4(抛光时间为2 h)分别为抛光盘转速、抛光液粒度、抛光时间的优水平。4个因素的优水平组合A4B4C1D4是本试验以表面粗糙度为指标的最优水平组合,即对SiC工件抛光的最优工艺参数为抛光压力40 kPa,抛光盘转速400 r/min,抛光液粒度0.5 μm,抛光时间2 h。

表4 正交试验分析结果 nm

2.3.2 各试验因素对表面粗糙度的影响规律

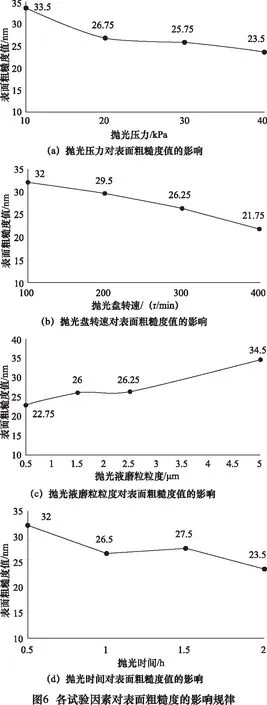

为研究各因素对表面粗糙度值的影响规律,将表4正交试验分析结果中各因素水平的平均值K1~K4作为纵坐标,各因素水平为横坐标作出如图6所示的各试验因素对表面粗糙度的影响规律。

由图6a、b、d可知SiC抛光表面粗糙度值随着抛光压力、抛光盘转速和抛光时间的增大而减小,但显然在抛光压力由10 kPa增大到20 kPa及抛光时间由0.5 h增大到1 h时表面粗糙度值出现大幅度减小,而表面粗糙度值随抛光盘转速的增大而均匀减小。由图6c可知表面粗糙度值随着抛光液磨粒粒度的增大而呈现增大趋势,但显然当抛光液磨粒粒度由W0.5增大到W2.5时表面粗糙度值增大的比较缓慢,而当增大到W5时表面粗糙度值突增。这是因为在抛光压力的作用下随着磨粒粒度的增大,大颗粒的金刚石磨粒对SiC工件进行了划擦耕犁及脆性断裂去除从而增大了表面粗糙度值。

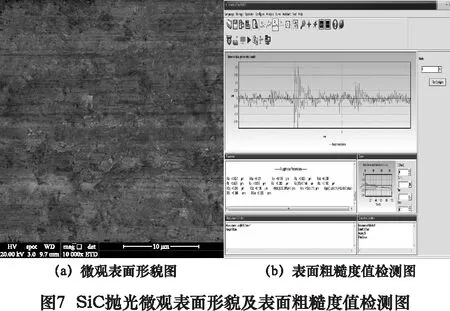

2.4 最优工艺参数实验验证及结果分析

通过正交试验得到对SiC工件抛光的最优工艺参数为抛光压力40 kPa,抛光盘转速400 r/min,抛光液磨粒粒度0.5 μm,抛光时间2 h。在此最佳工艺参数的基础上对超声振动辅助磨削加工后的工件进行抛光得到21 nm的表面粗糙度,SiC抛光后的微观表面形貌及检测表面粗糙度值如图7所示。由图7a中SiC抛光微观表面形貌相比于图4b中W20粒度金刚石砂轮超声振动辅助磨削SiC材料微观形貌而言可知超声振动辅助磨削存在的大量塑性划擦耕犁沟痕及脆性断裂凹坑等缺陷经抛光后均已得到改善,只是在工件表面小部分留有磨粒耕犁去除的微小纹路,从而得到较好的表面质量。

3 结语

(1)树脂基金刚石砂轮超声振动辅助磨削SiC的去除机理主要为脆性断裂去除和塑性划擦耕犁去除相间的复合型去除,但仍存在大量的脆性断裂凹坑及塑性耕犁留下的沟痕等缺陷影响着SiC表面粗糙度。

(2)通过对SiC工件进行抛光试验得到各抛光工艺参数对表面粗糙度的影响规律为:表面粗糙度值随着抛光压力、抛光盘转速和抛光时间的增大而减小,随着抛光液磨粒粒度的增大而增大。

(3)通过正交试验得到对SiC工件抛光的最优工艺参数为抛光压力40 kPa,抛光盘转速400 r/min,抛光液磨粒粒度0.5 μm,抛光时间2 h。在此最佳工艺参数的基础上对超声振动辅助磨削加工后的工件进行抛光得到表面粗糙度为21 nm的加工表面。

[1]刘立飞,张飞虎,刘民慧.碳化硅陶瓷的超声振动辅助磨削[J].光学精密工程,2015,23(8):2230-2235.

[2] 高劲松,申振峰,王笑夷,等.SiC空间反射镜材料及其表面改性技术现状分析[J].中国光学与应用光学,2009,2(2):72-78.

[3]肖强.SiC工件ELID磨削性能[J].宇航材料工艺,2009,4(7):62-64.

[4] 高峰.RB-SiC超声辅助磨削及剩余强度研究[D].大连:大连理工大学,2016.

[5] 范镝.碳化硅反射镜表面粗糙度的优化[J].激光与光电子学进展,2014,51(9):2201-2206.

[6] 王岩.轴向超声振动辅助磨削加工机理与试验研究[D].天津:天津大学,2015.

[7] 任敬心,康仁科,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011:338-341.

[8] 丁凯,傅玉灿,苏宏华,等.C/SiC复合材料组织对磨削力与加工表面质量的影响[J].中国机械工程,2013,24(12):1886-1890.

[9] 王健.RB-SiC超声辅助磨削工艺研究[D].大连:大连理工大学,2015.

[10] 梁晓辉.碳化硅磨削去除机理及亚表面裂纹研究[D].哈尔滨:哈尔滨工业大学,2013.

[11] 袁哲俊.精密和超精密加工技术[M].北京:机械工业出版社,2016:167-178.

[12]刘晓,袁峰,尹春晖,等.高体积分数SiCp/Al复合材料航天结构件的铣磨加工[J].航天制造技术,2015(2):5-8.