钢吊车梁端部支座处开裂分析及加固措施

樊 冬 靓

(上海宝钢工业技术服务有限公司,上海 201900)

1 概述

钢吊车梁是工业建筑中极为重要的构件,其能否安全运行,关系着生产安全,尤其是钢厂,钢水包热板坯等都要通过行车吊运,吊车梁一旦发生破坏,后果不堪设想。某钢厂前年发生一起钢吊车梁严重开裂事件,之后,为全面了解全厂钢吊车梁运行状态,决定对全厂钢吊车梁状态进行普查。经统计,全厂钢吊车梁超过1万根,全部检查的话,不论人力物力都不足。为使检查切实有效,在全厂1万多根钢吊车梁中,根据行车起重荷载、工作制、运行频繁程度以及吊车梁投产年限等因素,梳理出了406根钢吊车梁,作为重点吊车梁进行精密检查。

一年多来,通过升降车及搭设检查平台等辅助手段,我们陆续对406根钢吊车梁进行了精密检查,检查结果显示,总计有36根吊车梁出现裂缝,裂缝长度12 mm~410 mm不等,出现裂缝吊车梁占检查总数比例为8.87%。

2 钢吊车梁裂缝类型

钢吊车梁裂缝基本为疲劳裂缝,其裂缝类型一般分为两类:一类是腹板与上翼缘之间开裂;一类是端部支座部位开裂。

2.1 腹板与上翼缘之间开裂

产生这种裂缝是由于行车的垂直轮压与腹板中心存在偏心,在吊车运行时,这种偏心轮压使得加劲肋与上翼缘的连接焊缝内侧端产生垂直向的不断变化的集中应力,在接残余应力和交变的集中应力长期作用下,该焊缝内侧端点首先开裂,随后裂缝逐渐向腹板发展。目前,这种裂缝已经被大家广泛认识,并且加强了构造处理和生产控制,在日常维护和调整行车轨道时保证梁轨偏心满足要求的情况下,可以避免此种裂缝的产生[1]。这一点在我们对406根吊车梁检查时也得到了证实,检查结果未发现有此类裂缝产生。

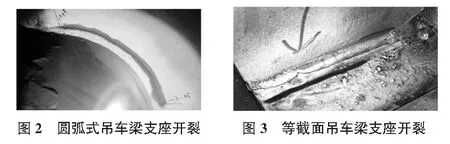

2.2 钢吊车梁端部支座部位开裂

吊车梁按截面型式可分为等截面吊车梁和变截面吊车梁,变截面吊车梁主要有圆弧式吊车梁和直角插板式吊车梁。在检查中这3种型式的吊车梁都包含在内,由于样本的偶然性,这里不比较各截面类型吊车梁的优劣,只关注裂缝出现位置,结果表明,这3种截面型式的钢吊车梁都在端部支座集中应力较大的部位出现裂缝,各截面型式开裂部位示意及典型图见图1~图3。

从检查结果看,36根出现裂缝的钢吊车梁,其裂缝大都发生于焊缝的焊根、焊趾处。以出现裂缝较多的直角插板式变截面钢吊车梁为例,其裂缝发生于插板与端部封板的连接焊缝处,同时结合检查情况可以判定,该处裂缝萌生于焊缝的焊趾处。国内科研机构对此类裂缝已经做过试验[2],结论也与我们此次的检查结果吻合。

3 变截面钢吊车梁裂缝典型实例

3.1 概况

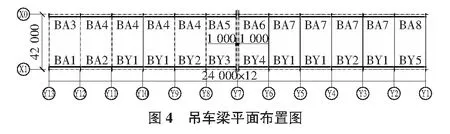

某炼钢板坯清理跨厂房(X0跨~X1跨)采用直角插板式变截面吊车梁,梁全高3 500 mm,支座处高2 000 mm,断面3 500×850(700)×18×36,Q345材质,其平面布置如图4所示。在该跨范围内运行着3台行车,行车基本资料如下:

吊车起重量为94 t,Lk=39.5 m,工作制A7,桥式吊车,共2台;

吊车起重量为32 t,Lk=39.5 m,工作制A7,桥式吊车,共1台。

其中,2台94 t行车进行日常吊运作业,使用较为频繁,1台32 t行车为辅助用行车,平时较少使用。

3.2 分析

1)产量增加,行车运行频繁。

该厂房于1998年建成投产,迄今已使用20年。在2006年,通过挖潜改造,钢产量从设计的307万t增加到660万t,该板坯清理跨处理产能也大幅增加。利用射频技术对该跨吊车梁进行统计,⑦轴~轴线行车运行频次为280次/d~330次/d,相当于行车每年在⑥轴~轴线区间内运行次数超过10万次。其他区间行车运行频次基本在200次/d以下。

2)行车轮压大,跨内布局不合理。

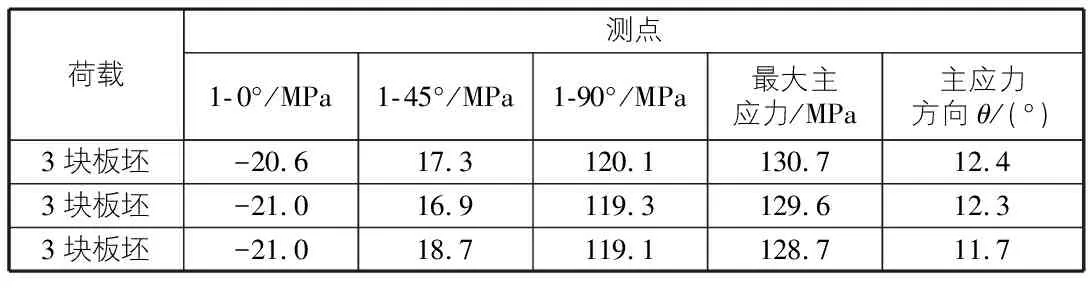

跨内靠近X0列有两处生产操作室小房,导致行车吊运板坯时小车往往靠近X1列侧,X1列吊车梁相较于X0列吊车梁,所受行车轮压往往处于较大的状态。为检测行车运行时吊车梁变截面处应力变化情况,在腹板上靠近插板与端部封板连接焊缝的部位设置测点进行应力测量,结果见表1。按照《建筑钢结构设计手册》[3]和国内商用软件[4]计算该测点的疲劳强度,疲劳分类为第二类,即循环次数为2×106次的容许应力为144 MPa。从表1可知,该测点最大主应力为130 MPa左右,已经相当接近容许应力。近来一些冶金工业结构设计从业人员已经对该类疲劳分类为第二类提出了疑义,并根据相关规范提出,该类型吊车梁变截面处循环次数为2×106次的容许应力为90 MPa较为合适[5],按此数值作为比较,该测点测量结果已经远远超出。

表1 应力测量记录表

4 裂缝发展

吊车梁裂缝基本为疲劳裂缝,其发展一般历经三个阶段[6]。

1)微观裂纹演变为宏观裂纹阶段,即钢材内部固有细小缺陷在应力集中作用下转为肉眼能观测到的宏观裂缝的阶段,该阶段裂缝形成的速度跟钢材材质和焊接质量有较大关系。

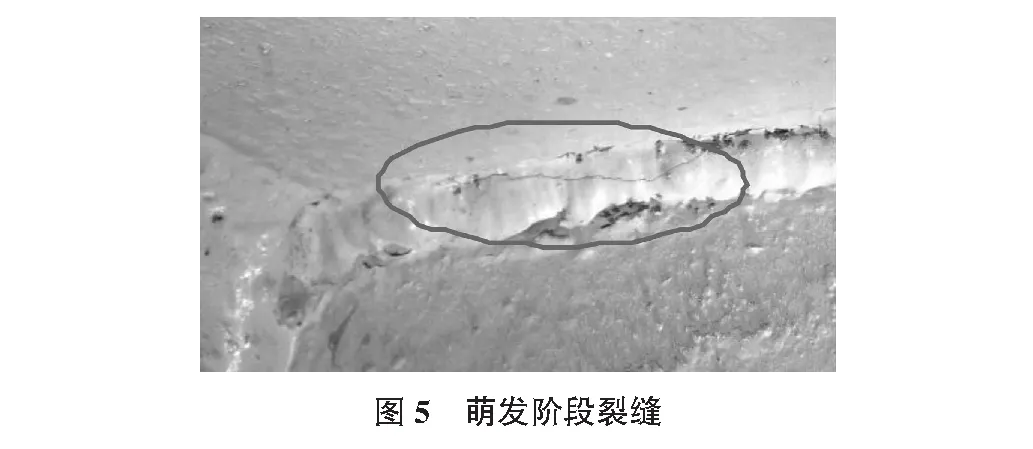

2)裂缝缓慢发展阶段,该阶段吊车梁裂缝发展较为缓慢,是发现吊车梁裂缝采取措施消除隐患的最佳阶段。我们选取几个处于萌发阶段的裂缝(裂缝长度10 mm~30 mm,见图5)进行周期性观察,结果经过一年的观察,在行车运行频次在10万次/年的情况下,裂缝发展长度普遍为2 mm~3 mm,还是较为缓慢的。

3)裂缝快速发展阶段,该阶段裂缝发展较为快速,直至吊车梁结构破坏,应避免该种情况的出现。

5 更换及加固措施

36根开裂吊车梁所涉及的范围并不广泛,而是集中出现在几个区域,为确保安全生产,我们对出现裂缝相对集中的两个区域的吊车梁进行了更换,在新吊车梁的设计选型上,由于生产工艺所限,吊车梁改动的余地不大。此次发现的吊车梁开裂部位都在端部支座处,所以新吊车梁在原吊车梁设计的基础上,对吊车梁端部4 m左右范围内的腹板进行了加厚,普遍较原设计加厚了50%左右。

同时,针对其他区域零星出现开裂的吊车梁,以及虽尚未出现开裂情况但根据行车载荷、运行频繁程度等因素筛选出来的一批重点变截面吊车梁,我们对其易出现裂缝的端部进行了加固处理,加固方式根据吊车梁变截面型式的不同而采取不同的加固方法,圆弧式吊车梁及直角插板式吊车梁端部加固的方法见图6,图7。

6 结语

钢吊车梁是工业厂房最主要的结构构件,也是最容易发生破坏的结构构件,钢吊车梁初期裂缝细微,且位置较为隐蔽,容易忽视。在全国各大钢厂陆续有吊车梁开裂情况出现的情况下,筛选出一些行车起重量大、运行频繁,投产年限比较长的重点吊车梁,以1年~2年为一个周期对其进行全面的检测,是十分有必要的。

参考文献:

[1] 罗大春.某炼钢厂钢吊车梁的开裂分析与加固处理[J].工业建筑,2012(S1):303-305.

[2] 赵晓青,惠云玲,常好诵,等.弯曲封板直角突变式钢吊车梁的疲劳强度分析[J].2017,47(7):155-159.

[3] 赵熙元,柴 昶,武人黛.建筑钢结构设计手册[M].北京:冶金工业出版社,1995.

[4] 中国建筑科学院PKPM CAD工程部.PKPM 2010钢结构CAD软件STS用户手册[Z].2010.

[5] 王 林,郑伟昌,胡朝晖,等.重级工作制直角突变式钢吊车梁突变处疲劳性能分析[J].钢铁技术,2017(2):54-56.

[6] 夏光军.焊接吊车梁腹板开裂原因及防止措施[J].钢结构,2010,4(25):65-68.