电牵引采煤机PLC控制系统故障分析

李 明

(阳泉煤业(集团)三矿, 山西 阳泉 045000)

引言

目前,我国煤矿生产已全面实现电牵引采煤机生产,其操作模式为遥控操作的模式,其控制中心即PLC控制系统,主要执行采煤机的各项操作指令的传输,包括采煤机滚筒、破碎机、牵引机及其速度、角度和频率等方面的调节,在煤矿自动化生产中起到重要的作用。

1 PLC控制系统的构成

PLC系统当前已广泛应用于工业生产领域之中,是一种可编程的逻辑控制系统,该系统使用数字化运算操作,通过其可编程的内部存储器进行指令操作,目前在单台机械设备和流水线设备中均可使用。

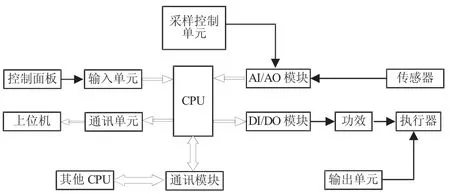

PLC系统的构成单元如图1所示,通过对其内部存储器进行指令输入和保存,之后通过操作人员输入设定的信号即可实现对机械设备的操作与控制。其中PLC控制系统包括对采集控制单元、AI/AO模块、CPU、通讯模块等构成,通过在控制面板进行指令输入,在CPU内部进行指令的处理,然后通过通讯线路给机械设备下达操作指令。

图1 PLC控制系统的主要构成单元

2 PLC控制系统的故障类型

1)主机系统故障即PLC系统在正常通电之后系统不能启动、或者系统不能工作的情况,其主要原因是PLC系统内部电源板出现故障。而对于一般的PLC主机电源故障主要是由于电源短路、电气元件质量问题等所引起的电源故障,因此在PLC主机安装与调试的同时需要注意外界的干扰,充分考虑空气、湿度以及碎屑等,严格按照操作规则进行,选用质量较高的电源元件。

2)端口设备故障主要是图1中的AI/AO模块和DI/DO模块的故障,这类故障产生的原因主要是由于外界的干扰而形成的,由于煤矿工作环境的影响,井下设备集中而且较为封闭,因此容易形成电磁干扰,造成端口设备接收和发送出现故障,从而影响整体PLC控制系统的信号传输[1]。

3)现场设备故障主要是裸露的设备在煤矿复杂环境的影响下产生的故障现象,如仪表设备、阀门等被腐蚀和损坏,出现仪表失灵、阀门泄露等情况,最终导致PLC系统的失灵。

3 PLC控制系统的故障检测

3.1 跟踪检测法

跟踪检测法即对于发生故障的PLC系统进行分段检测检查来确定故障的发生源,从而针对故障发生的位置、现象进行故障原因的确定,进而进行故障处理。由于PLC系统在设计的过程中加入了分段控制程序,对PLC在运行过程中出现的故障可以实现自身排查,检测出故障发生位置及原因,跟踪检测法即通过系统运行对故障进行排查和检修。

3.2 局部检测法

局部检测法主要是通过PLC控制系统输入信号和输出信号之间的逻辑关系状态进行检测和排查,在PLC系统设计时对于不同的信号输出和输入都编写了严密的逻辑关系,对系统逻辑关系的检测可以准确定位系统故障的原因,对电牵引采煤机运行故障可以准确判定。

3.3 超时检测法

超时检测法即超时限检测法,是PLC控制系统自动化性能而实现的一种系统检测方法,PLC系统的自动化逻辑处理决定了其需要规范化的运行设置,因此在PLC系统的运行过程中的各项要素如果超出所限定的设置[2],那么系统自身就会判定其发生故障,因此在实际操作的过程中,通过对系统定时器中将各工序之间的响应时间和操作时间进行限定,就能检测出系统故障发生点进而进行排除。

3.4 综合检测法

综合检测法是通过PLC系统控制中心对系统运行的故障进行逻辑分析,与局部分析法分析过程类似,综合分析法是对系统整体进行逻辑分析和检测,PLC系统在运行中除了发挥对逻辑故障的自行检测和分析之外,而且还会对习惯性故障和系统异常进行检测,并在故障发生时发出信号,可以说综合检测法是通过对故障信号的输出,从而检验PLC控制系统发挥报警性能和自动停机功能。

4 PLC控制系统的故障处理方法

4.1 主机系统故障

主机系统故障主要是电源故障、线路故障等,而一些PLC控制系统主机电源的隔离性较差,因此在煤矿牵引机工作中,由于井下机械设备众多,容易产生相应的磁场干扰,而电源的设置又没有做好隔离措施。因此对主机系统故障的处理方法首先需要选择质量和性能较好的电源设备,其次要注意井下环境的辐射和干扰,做好电源设备的抗干扰以及隔离工作。定期对系统主机进行维护和保养,例如降温、清洁等,减少外部环境对PLC系统主机的影响[3],另外,在出现主机系统故障时,需要对电源信号进行仔细检测,对PLC控制系统电源的接地情况进行检查和维护。

4.2 端口设备故障

端口设备的故障主要是由于外界的干扰引起的,如AI/AO模块和DI/DO模块的故障,主要都是由于外界电磁波影响,因此在端口设备出现故障时,需要从端口设备周围存在的干扰信号以及电磁波开始检测,在分析干扰源时,针对同一工作区域内存在的主要干扰源进行处理,保证端口设备正常信号的接收。

在实际的煤矿电牵引机的工作中,一般PLC系统装置有降低电磁干扰的装置和元件,并且在安装时就按照信号的传输强度和种类对传输电缆进行分层设置,以减少电磁干扰,但是在发生故障时,依然需要对电磁干扰进行排查,同时对端口设备也需要做到定期的维护和保养,做好除尘、清洁、降温等工作,以保障端口设备能够在外部环境影响下正常运行。

4.3 现场设备故障

现场设备故障主要分三种类型,一是仪表、阀体的侵蚀、损坏;二是阀门的渗漏等情况;三是阀门的不运行、压力不够等现象。针对不同的现场设备故障应根据故障发生的具体情况进行排查和维护。对于现场类设备,由于长期处于开放的工作环境中,因此在设备元件的选择上,需要选用质量和性能较高的设备,以减少故障和维护频次,增强煤矿作业效率。对于仪表设备故障,应对仪表的信号线路、安装程序等方面进行检查,做好仪表设备线路的接地等。对于阀体类故障,应根据不同的故障情况采用不同的处理方式,对于阀体的侵蚀和损坏,要及时进行焊补修理或者更换,对于阀门的渗漏应及时进行压紧或者更换,对于阀门的不运行、压力不够等情况要及时检查压力和压力计的信号状态等等。另外,在日常的工作和管理中,也要加大对PLC系统相关设备的巡检和维护力度,避免相关故障的产生。

5 结语

煤矿电牵引采煤机PLC控制系统的应用,实现了煤矿自动化开采与生产的需求,但是在复杂的井下环境中,PLC系统虽然较为稳定但是也可能出现相应的故障,需要加大对PLC控制系统的维护和管理,也需要加强对PLC控制系统故障的检测和预防,保证PLC系统稳定运行。

[1] 牟清国.浅谈PLC控制系统的故障分析及维护[J].科技经济市场,2016(2):45-46.

[2] 刘妍.电牵引采煤机PLC控制系统故障分析[J].同煤科技,2015(6):55-56.

[3] 陈瑞.电牵引采煤机控制系统常见故障及处理方法[J].中国新技术新产品,2015(1):74-75.