综采工作面采煤机开机率影响因素探讨

董跃文

(阳煤集团有限责任公司 一矿,山西 阳泉 045000)

1 工作面概况及生产组织

1.1 工作面基本概况

以阳煤一矿8206综采放顶煤工作面为例,该面可采走向长度1001 m,倾斜长度136 m,工作面煤层赋存稳定,结构简单,煤层总厚度最大7.04 m,最小5.60 m,平均煤厚6.21 m。老顶为灰黑色石灰岩,厚度8.65 m,直接顶为黑色泥岩,厚度1.3 m。老底为深灰色砂质泥岩,厚度5.04 m,直接底为黑色泥岩,厚度0.3 m。

1.2 采煤工艺及作业方式

工作面采用走向长壁采煤法,后退式开采,综合机械化放顶煤一次采全高采煤工艺;工作面每割一刀煤放一部顶煤,实行“一采一放,追机放顶煤”的作业方式,全部垮落法管理顶板。工作面采高控制在2.8 m。割一刀煤、移一次架、推前溜、放一茬顶煤、收后溜、进风移一次端头架;回风回柱放顶为一个正规循环,循环进度0.8 m。

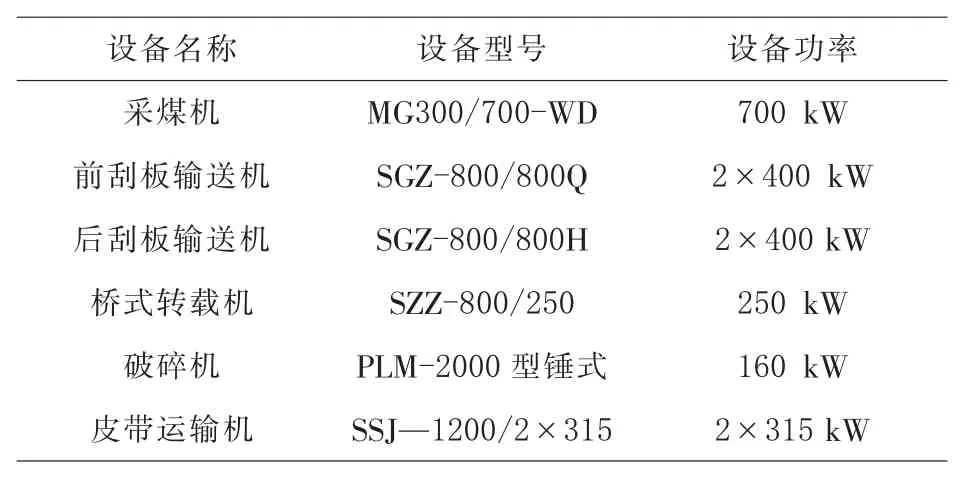

1.3 工作面主要设备技术参数(见表1)

表1 工作面主要设备技术参数

2 采煤机开机率的计算

2.1 采煤机开机率的说明

采煤机开机率是指在规定生产时间内采煤机纯采煤时间与规定生产时间的比例。

当前行业内对采煤机开机率有不同的算法,基本上可以分为两类:一种是按照产量计算,另一种按采煤机运行时间计[3]。

按照产量计算:

采煤机开机率=实际回采原煤量/理论回采原煤量

其中:

实际回采原煤产量=实际回采进尺×平均采高×面长×煤密度;

理论回采原煤产量=理论回采进尺×平均采高×面长×煤密度;

按照时间计算:

开机率=实际开机时间÷应工作时间×100%

以下计算生产班开机率,按照时间计算。

2.2 生产班采煤机开机率计算

以中午班为例进行计算。中午人车班约12点到达工作面,与检修班交接,13:00开机。班计划5刀煤。工作面倾斜长度136 m,5刀煤采煤机累计行进820 m(加端部斜切进刀30 m),采煤机平均牵引速度8 m/min,则820 m用时1.71 h。夜班约23:00点到达工作面准备交接班。中午班在岗净生产时间按10 h计算,那么采煤机实际运行生产时间仅为1.71 h,采煤机开机率仅为0.17,表1为中午班采煤机开机率计算表。据统计,年产百万吨以上的综采工作面开机率高的在0.3以上,低的在0.15左右,平均水平不足0.2。

表2 采煤机开机率计算

3 影响班开机率的因素分析

开机率低在煤矿生产中极其普遍,是制约高产的重要因素。另一方面也说明通过提高开机率来达到高产高效扔有较大的潜力可挖。

通过现场统计造成开机率低的主要因素:①设备检修质量不高,机电故障频发,故障排除效率低;② 采煤工作面局部区域(如两个端头或工作面局部)人工维护效率低,尤其两个端头的维护占用时间较大[4-5]。

表3 影响采煤机开机因素统计分析

图1 影响采煤机开机因素统计分析

3.1 机电故障的影响

由于采煤机、刮板输送机、转载机、破碎机、胶带输送机组成的是串联系统,一个设备机电发生故障,往往会导致整个生产生产系统的停止。当前机电集成化程度高,设备的故障率虽然较低,但是处理时间往往较长。采煤机故障影响率7.2%,刮板输送机影响率8.4%,转载机影响率4.8%,破碎机影响率9.6%,胶带运输机故障影响率9.6%,工作面(端头)维护影响率47%,其它故障,影响率13.3%。

采煤机故障主要有开关电气方面以及行走轮、滑靴磨损等机械故障。影响率为7.2%。刮板输送机影响率8.4%,转载机影响率4.8%,破碎机影响率9.6%。胶带运输机故障主要是开关故障,两台电机不平衡以及皮带跑偏、机头机尾堆煤等因素,影响率为9.6%。端头维护主要工序有三角煤上网,推移刮板输送机机头、极尾电机、拉超前架,改装转载机等工序。占用时间较大。影响采煤机开机率占到47%。其它故障主要有停电、跳闸、液压支架密封损坏、刮板磨损,更换销等连接装置以及电机冷却水漏损等因素,影响率13.3%。

3.2 采煤工作面局部区域维护的影响

煤体裂隙的产生是导致煤体片帮、冒落的原因,而裂隙产生的根本原因是煤体受力发生了变化。工作面前方煤体经历受力变化—裂隙产生—片帮、冒落的过程。

煤体超前支承压力的变化是采场煤体应力变化的重要因素。超前段的支护良好可以为端头维护打下基础。超前支承压力作用到煤体上,煤体经受支承压力增压—卸压变化过程,导致煤岩应力大小、应力状态、煤岩结构等发生一系列的变化。

4 提高开机率的措施

1)超前段利用顺层钻孔注浆,封堵煤体裂隙加固煤体

进风超前支承压力影响区范围(约28 m范围),用马丽散注浆在进(回)风巷或工作面钻顺层钻孔,进行注浆加固煤体。以达到在工作面超前支承压力峰值后,煤体裂隙产生时,及时添堵煤体原生裂隙和次生裂隙,使三角区域煤体稳定性增强。

2)超前支护,提前过架维护顶板

一方面,对于端头维护,可以在超前段使用π型梁加强支护。另一方面,工作面顶板的维护,可以通过及时移架,确保煤体稳定。采煤机割完后,滞后采煤机20架顶溜,依次及时移架。端头区域,退出第一刀后在端部斜切进刀的过程中,即开始顶机头溜,确保采煤机割第二回前,机头工作溜、端头架工序完毕。拉第二回机头退刀后,及时移端头架。

3)均衡生产,确保设备处于正常工况点

煤矿开采,由于煤炭从采煤机破煤——工作溜——破碎机——转载机——胶带运输机是个串联系统,这就对设备运行的稳定性提出了更高的要求。均衡生产,就是要求在采煤机割煤时,充分考虑各机电设备的运行工况点,确保设备处于正常工况点。避免压溜,压皮带等事故的发生。有利于充分保障机电设备,降低机电故障。

4)岗位分工明确,实施包干制

将关键岗位的设备包保给检修班岗位工,岗位工明确自身责任就是保证设备在本周期(两个生产班)运行期间无事故。对于生产班岗位工,要求对设备常见事故能及时处置,确保设备常见事故能在最短时间内处理,不影响生产。通过岗位分工明确,实施包干制。可以在很大程度上提高职工的责任心。检修精细化和奖分激励制。有利于提高职工的工作积极性。

〔1〕任 江,郁钟铭,江成玉,等.用工作面实际日产量衡量采煤机开机率的探讨[J].煤2008,14(1):40-41.

〔2〕聂茂根.浅谈综采工作面提高开机率的措施[J].山西焦煤科技,2007,30(6):28-29.

〔3〕曾照凯.浅析综采工作面开机率影响因素及提高措施[J],陕西煤炭,2012,30(2):87-88.