基于模态分析的切割器实验台架支撑点优化

徐龙姣,姬江涛,庞 靖,耿令新,王升升

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

基于模态分析的切割器实验台架支撑点优化

徐龙姣,姬江涛,庞 靖,耿令新,王升升

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

为减小谷物联合收割机割刀传动造成的振动传递到驾驶室座椅的能量,介绍了一种寻找最小振动幅值点的方法。该方法是在模态分析的基础上,结合各个测点坐标位置,在MatLab中运用最小二乘法进行拟合,再运用极值点法等数学方法,分析求得极值点坐标,并用切割器实验台架对该方法进行验证。验证结果表明:该方法在不直接测量点的振动幅值的情况下,可以达到理论计算出最小振动幅值点的目的,可将此方法扩展到联合收割机上。

谷物联合收割机;模态分析;振动幅值点;最小二乘法;优化

0 引言

随着联合收割机在我国的推广,用户对联合收割机的可靠性、安全性和舒适性的要求也越来越高;但联合收割机恶劣的工作条件和割刀、发动机等部件的运转导致联合收割机的振动和噪声比较大,严重影响了整机的可靠性和驾驶员的工作环境[2]。

在联合收割机上,割刀的往复运动是联合收割机的主要振源之一,但由于受切割性能要求的限制,无法改变切割器的性能参数和结构参数,因此要减小割刀振动对驾驶室座椅振动的影响,只能从传递路径入手,对传递路径进行一定的分析,以减小其传递到振动受体的能量[1]。

部件在振动过程中,必定会有一些振动幅值较小的点,若将连接部件的连接点放在这些点上,必定会减小传递到受体的振动能量[3]。为此,提出了一种寻找振动幅值最小点的方法,并以切割器试验台架为对象进行分析验证。因为切割器实验台架的割刀与联合收割机的割刀结构材料一样,运动轨迹类似,因此可以用切割器实验台架作为验证对象进行分析。

1 理论分析及试验方法

模态分析只能分析出振型并且得到每阶振型的节点位置,并不能分析出部件中振动幅值最小点的位置。一般的理论方法分析幅值问题并不能跟点的坐标产生一定的联系,因此除直接测出某坐标位置点的幅值外,并不能分析出该点的幅值;但部件上有无数个点,要测出所有点的幅值是不可能实现的,必须通过理论方法解决这个问题。因此,本文提出这种方法旨在能够分析出幅值最小点位置。

该方法是在模态分析的基础上,结合最小二乘法、极值点法等数学方法得出的。通过模态分析得出部件的振型和每阶模态节点的大概位置,由于大多数模态分析软件并不能标记出节点的具体位置,因此只能通过观察得到节点的大概位置。对于一个多自由度线性系统,其基本振动方程为

(1)

其中,[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵。根据振动理论:线性时不变系统,系统的任一点响应均可表示为各阶模态响应的线性组合,即对l点的响应可以表示为

X1(ω)=φl1q1(ω)+φl2q2(ω)+…+

(2)

其中,φlr表示第l个测点。第r阶模态的振型系数由N个测点的振型系数组成的列向量为式(3),称为第r阶模态向量,反映该阶模态的振型形状,即

(3)

由各阶模态向量组成的矩阵称为模态矩阵,记为

(4)

a31zx+a1x+a2y+a3z+a4

(5)

其中,Q(x,y,z)表示点的幅值;x、y、z代表点的各向坐标。

通过实验测量得出几组时域数据,因为测得的数据并不一定在同一二次曲面内,同时也为了减小实验误差,需在MatLab中运用最小二乘法进行曲线拟合,得到二次曲线(曲面),再利用极值法求出最小振动幅值点的坐标。

2 台架的模态分析

现代振动模态分析及其参数识别技术,是分析和解决各种复杂动力学的主要手段之一[16]。由模态分析可以得到各点位移的比例关系即模态振型,进而得到每阶模态振型的节点位置。

2.1 台架的模态分析

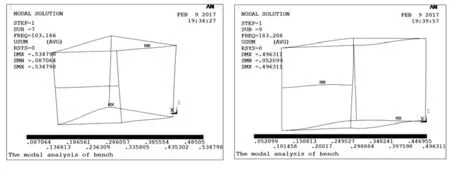

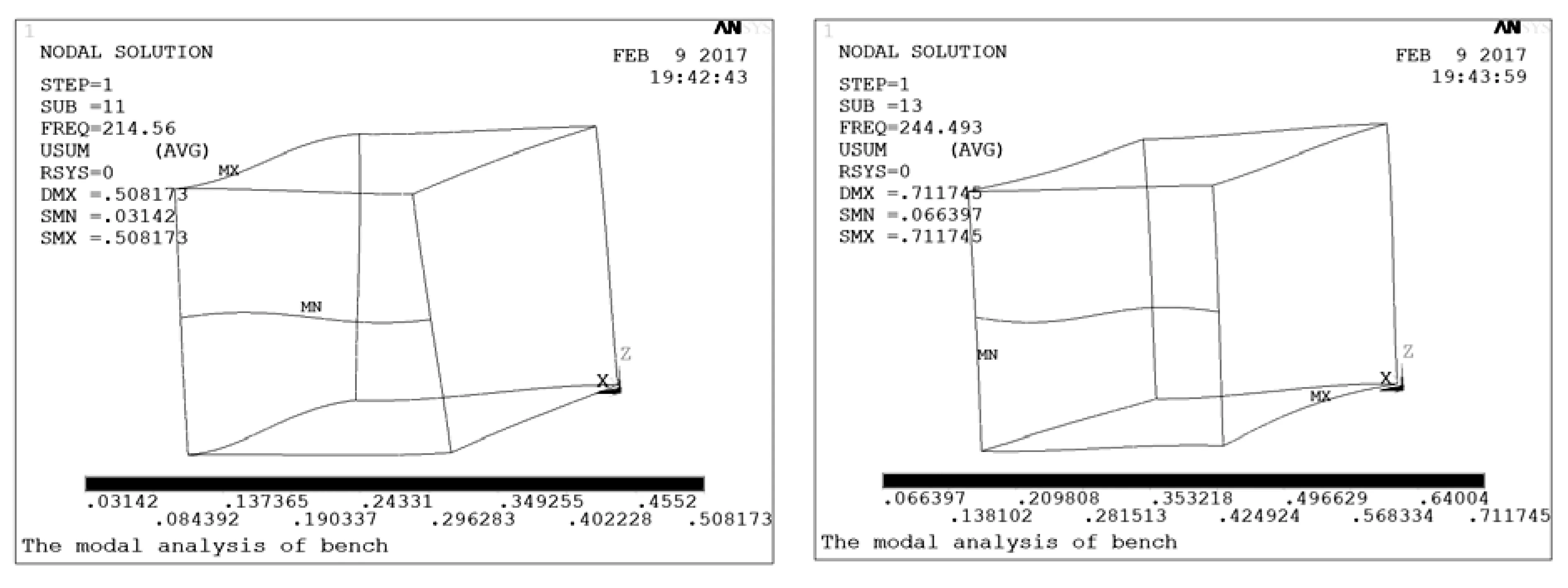

利用模态分析软件ANSYS对切割器实验台架进行理论模态分析,切割器实验台架(以下简称台架)的材料为角钢,设置台架的弹性模量为200GPa,密度为7 850kg/m2,泊松比为0.3、在ANSYS中进行仿真分析,因为切割器实验台架为典型的梁单元,选用beam188,分析结果如图1所示。

(a) 1阶模态:103.166Hz (b) 2阶模态:183.208Hz

(c) 3阶模态:214.56Hz (d) 4阶模态:244.493Hz图1 模态分析前4阶模态振型Fig.1 Modal analysis of four modes of modal

2.2 台架的试验模态分析

①“Carmina Burana”约创作于 11至 13世纪之间,手卷抄本在19世纪初才从德国小镇班奈迪克伯恩(Benediktbeuern)一座修道院中发现,故名《布兰诗歌》。奥尔夫选择了其中的24首创作了同名歌剧。

模态实验又称试验模态分析,是基于外界激励和系统响应的动态测试,通过系统输入的激振力和输出

的响应数据经过数据信号处理和参数识别来确定系统模态参数的一种实验方法。模态实验流程如图2所示。

图2 实验流程图Fig.2 Experimental flow chart

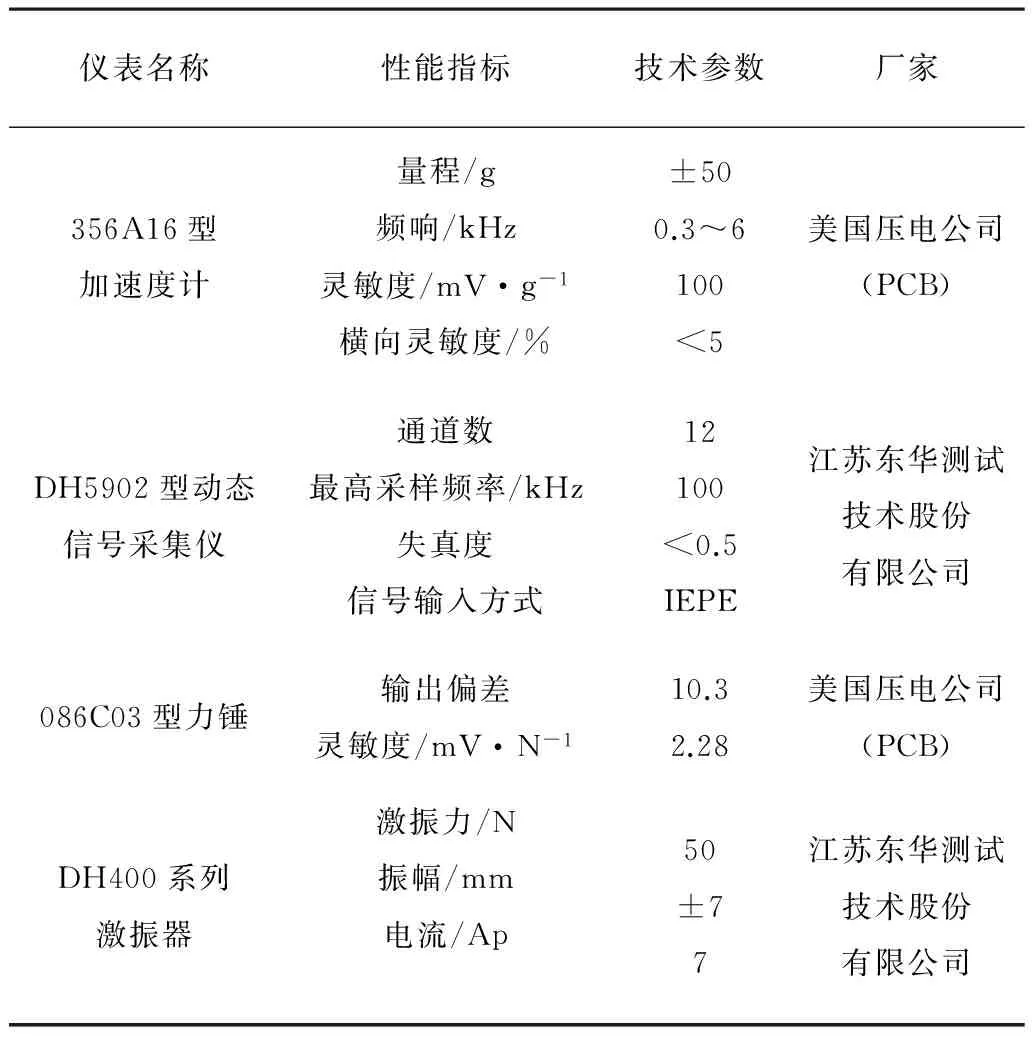

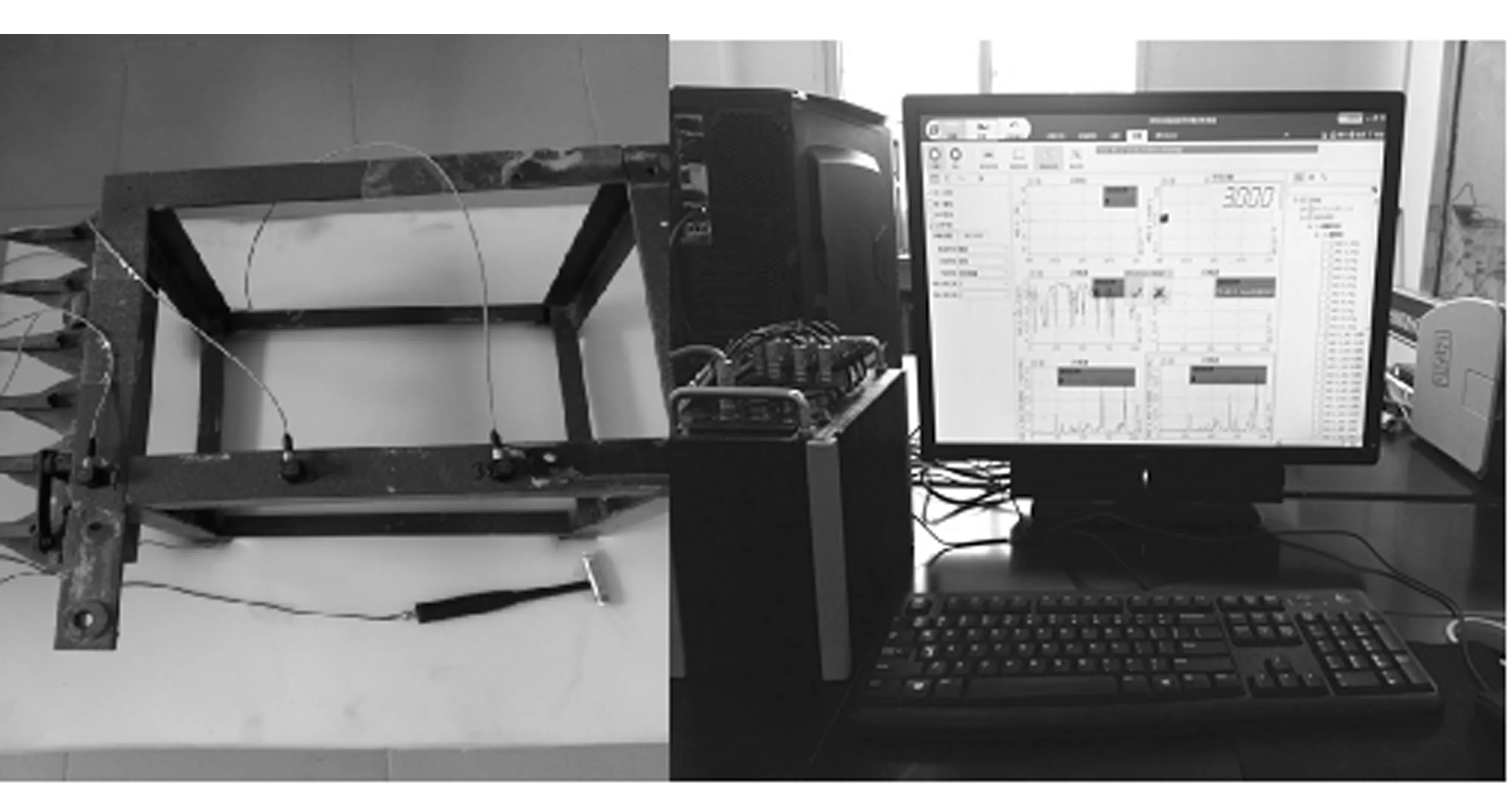

测试使用仪器设备如表1所示。模态试验分析系统由3部分组成:力锤、数据采集系统和模态分析处理系统。数据采集系统由传感器和DH5902动态信号采集仪组成。实验过程: 用力锤敲垫有海绵垫的台架,因海绵垫硬度比较低,可视为自由状态下的台架,通过加速度传感器将信号传到DH5902数据采集仪,如图3所示。多组实验后,将采集到的信号在DHMA模态分析系统中进行模态分析,得到台架的前4阶模态振型如图4所示。

表1 试验用测试设备

图3 切割器实验台架及实验照片Fig.3 Cutter test bench and experimental photos

(a) 1阶实验模态:113.617Hz (b) 2阶实验模态:155.099Hz

(c) 3阶实验模态:228.343Hz (d) 4阶实验模态:236.834Hz图4 实验模态分析前4阶模态振型Fig.4 Experimental modal analysis of four modes of modal analysis

2.3 实验结果分析

理论模态和实模态得到的每阶频率对比如表2所示。

表2 模态分析和试验模态分析对照表

由表2可以看出:理论模态和实验模态得出的每阶振型的频率相差最大的第2阶模态为15.357%,其余各阶模态均在10%以内。因为理论模态未考虑阻尼而实验模态考虑了阻尼等原因,理论模态和实验模态存在一些差异;但二者相差并不太大,且二者每阶的振型基本一致,因此实验模态分析的数据是可信的。

3 验证试验的对比分析

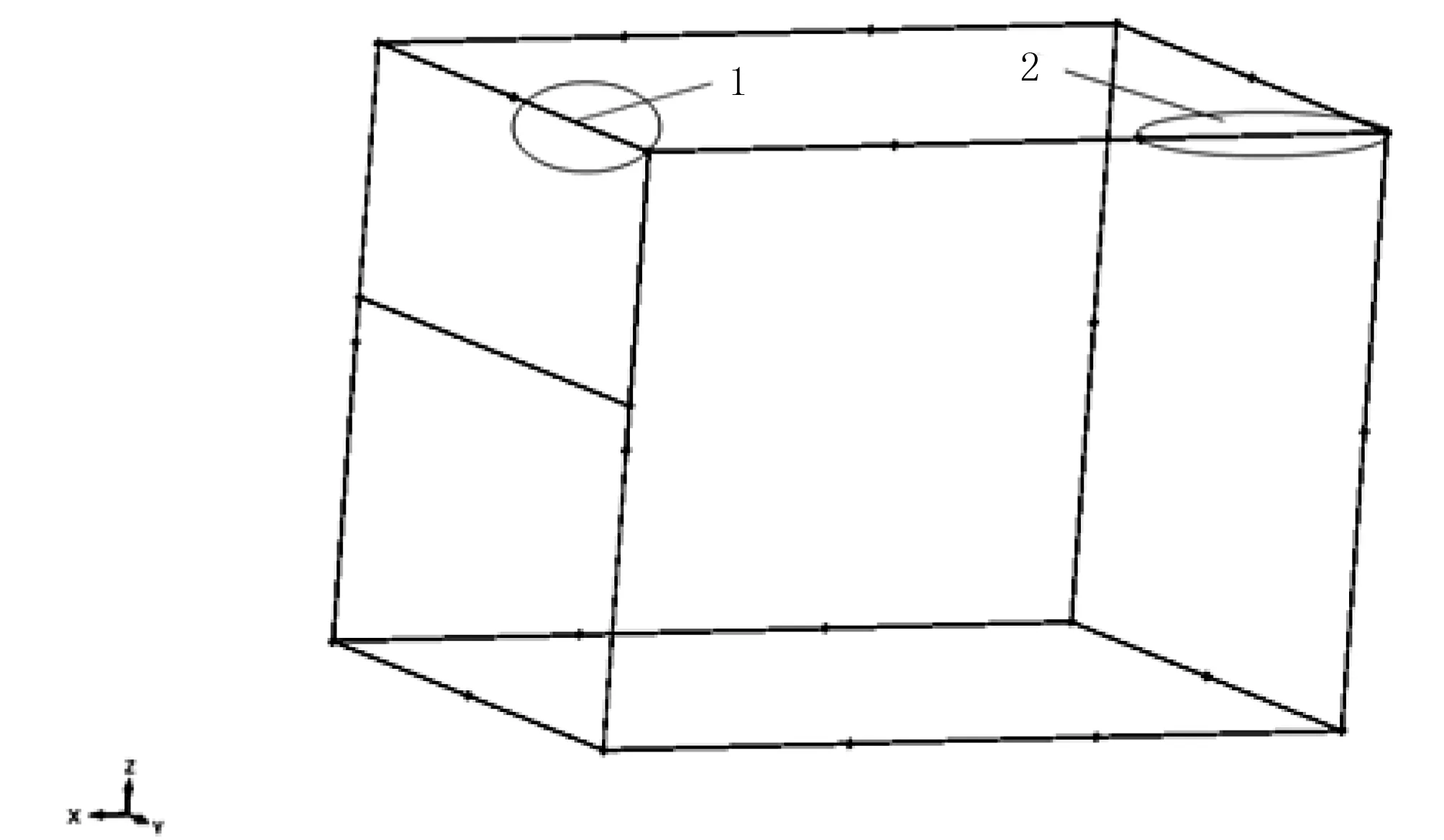

通过观察实验模态前4阶的振型动画,划定两根梁作为实验对象(环形区域为划定实验区域),如图5所示。

首先,利用1号梁进行实验验证,由于1号梁Y,Z(x,y,z三向在图5中有表示)向并未发生变化,因此式(5)可以简化为一般的一元二次方程,即

Q(x)=ax2+bx+c

(6)

验证试验采用激振器对切割器实验台架进行激励,激振器输入正弦信号,各个测点各向的响应信号也为正弦,不随时间的变化而变化,便于测量得到各点的振动幅值。

图5 验证试验用梁示意图及划定区域Fig.5 The purpose and area of the beam for the validation test

为了减小实验误差对实验结果的影响,本实验测量了6个点的振动幅值。因为联合收割机正常工作时发动机和各工作部件均处于中低速范围,(低于3 000r/min)[13],所以激振器频率以低频为主。为了使实验条件更接近现实中联合收割机正常工作的状态,本实验测量了3种频率下6点的振动情况。

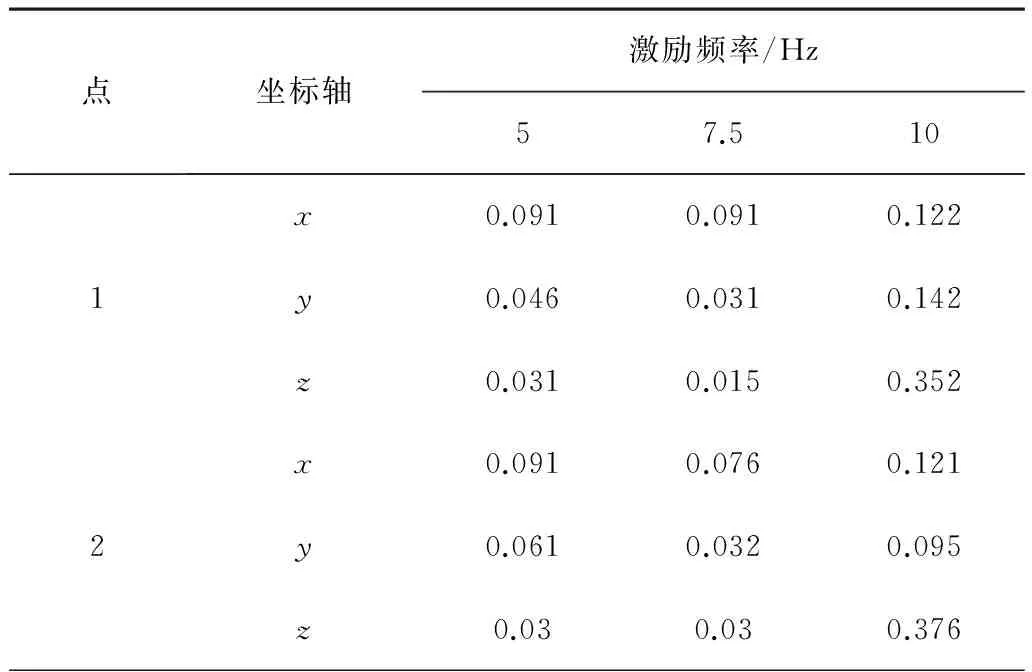

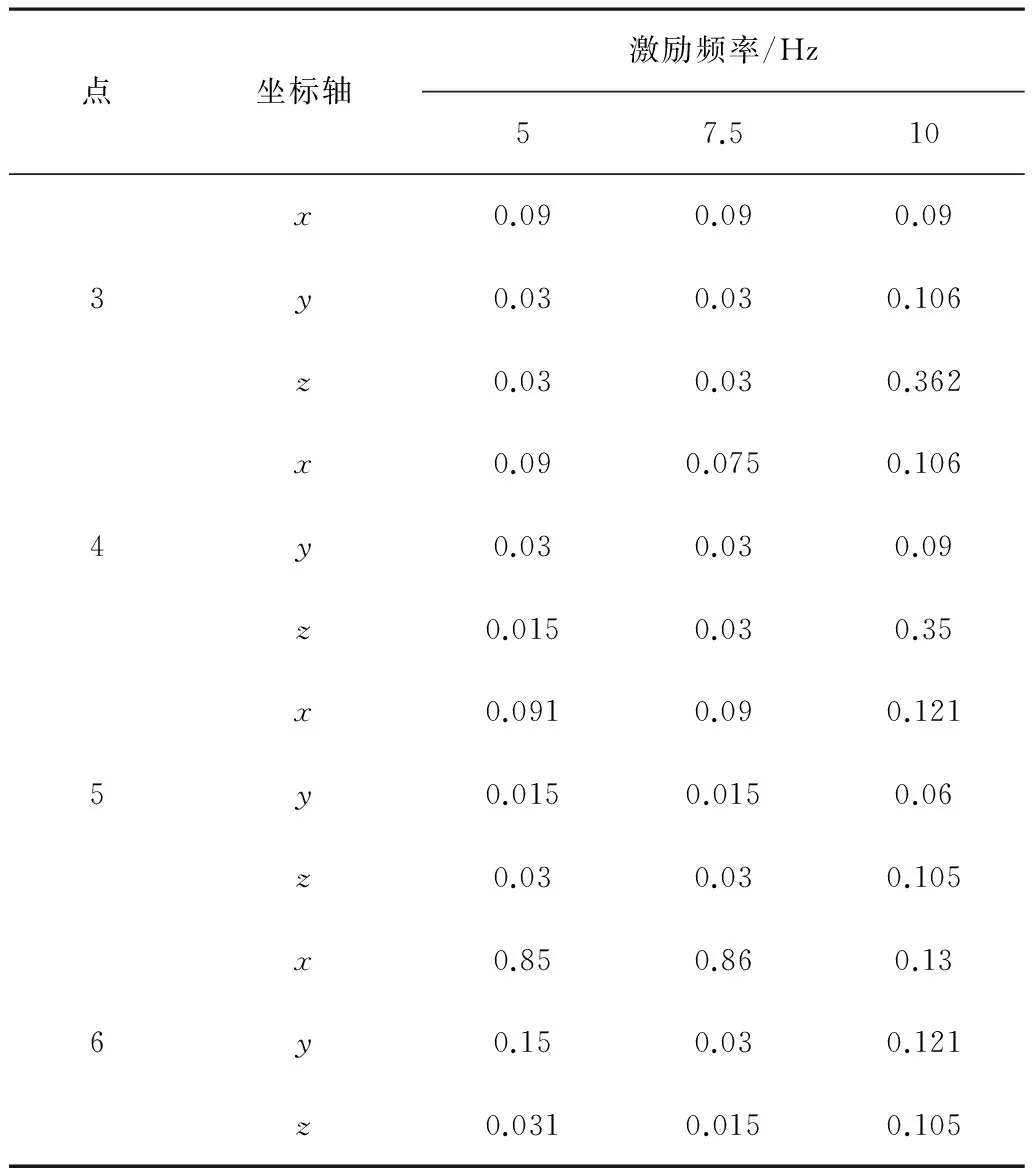

实验采用激振器激励台架的方法,激振器可以得到较为稳定的正弦信号,便于记录数据。测试流程与上面模态实验类似,测得的5点数据如表3所示。

表3 1号梁各点幅值

续表3

点1的坐标位置为(330,0,400),点2坐标为(260,y,z),点3坐标为(210,y,z),点4坐标(180,0,400)点5坐标(350,0,400),点6的坐标(360,0,400)。由于传感器测得的是三相数据,而实验时是利用激振器敲击的x向,因此振动以x向为主,取加权系数为(0.6,0.2,0.2),在MatLab中经最小二乘法拟合式(6)得到方程为

Q(x)=0.028x2-1.57x-86.622

(7)

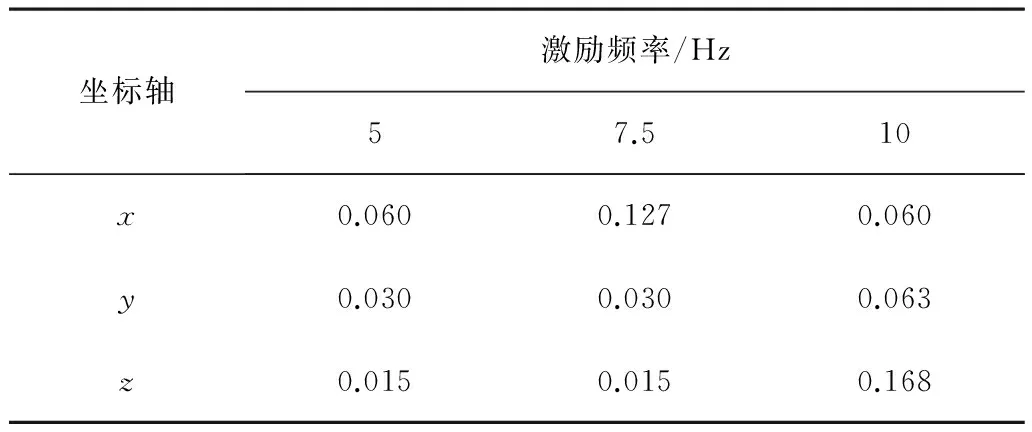

由式(7)得极点坐标位置为(281.325,0,400)。同理,求得另外两组频率下极值点的坐标位置为(279.652,0,400)和(280.273,0,400)。因此,极值点的坐标可取(280,0,400),然后再进行实验验证得该点的幅值如表4所示。

表4 1号梁极值点在每个频率下的幅值

Table4Themagnitudeof1beampolepointateachfrequency

坐标轴激励频率/Hz57.510x0.0600.1270.060y0.0300.0300.063z0.0150.0150.168

对比可知:该点振动幅值最小。再用2号梁作为实验对象进行实验测得各点的实验数据,如表5所示。

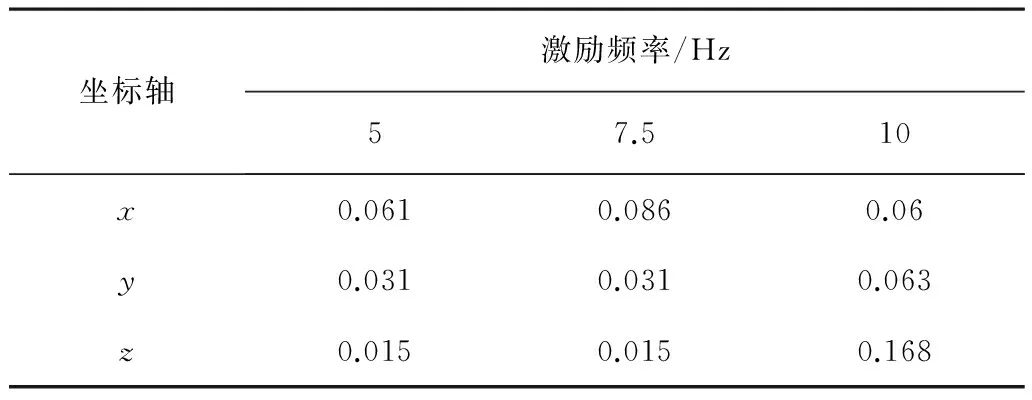

同理,求得2号梁极值点坐标为(360,388,400),再次进行验证得到该点各向在3个相同激励频率下的振动幅值,如表6所示。

表5 2号梁各点幅值

表6 2号梁极值点在每个频率下的幅值

对比分析可知:该点振动幅值最小。

4 结论

1)由理论模态和实验模态各阶振型对比分析,二者相差最大的是第二阶模态为15.357%,其余各阶模态均在10%以内,而且各阶振型基本一致,因此模态实验数据可信,得出的模态振型可靠。

2)通过实验测得的数据在MatLab中用最小二乘法进行拟合得到二次曲线,进而求得极值点坐标。在每个激振频率下拟合得到的曲线,求得的极值点的坐标值接近,因实验可能会产生实验误差,且每个三相加速度传感器的磁力底座也比较大,人为不能控制很准确,在误差允许的范围内,可认为是同一个点。通过不同的梁进行验证,对比分析可知,用这种方法得到的极值点的振动幅值最小。所以,该方法可以达到在不直接测量点的振动幅值的基础上,理论分析得到最小幅值点的坐标,可将其应用到联合收割机上,从而达到从传递路径上减少传递到驾驶室座椅上的振动能量的目的。

[1] 陈庆文,韩增德,崔俊伟,等.自走式谷物联合收割机发展现状及趋势分析[J].中国农业科技导报,2015,17(1): 109-114.

[2] 左鹤声,彭玉莺.振动试验模态分析[M].北京:中国铁道出版社,1995:1-108.

[3] 李明明.履带全喂入联合收割机[J].农业机械,2008, 25(33): 18.

[4] 兰心敏,杜金.我国谷物联合收割机质量分析[J].农机质量与监督,2009,38(6):19,28-31.

[5] 徐立章,李耀明,孙朋朋,等.履带式全喂入水稻联合收获机振动测试与分析_徐立章[J].农业工程学报,2014,30(8): 49-55.

[6] 孙攀.全喂入履带式联合收获机噪声源识别与控制研究[D].镇江: 江苏大学,2014.

[7]AkeiM,KoizumiT,TsujiuchiN,etal.PredictionofVibrationatOperatorPositionandTransferPathAnalysisUsingEngineMultiBodyDynamicsModel[C]//SAE2014CommercialVehicleEngineeringCongress,Rosemont,Illinois,USA:SAEInternational, 2014: 16-78.

[8] 孙攀,李耀明,徐立章.联合收获机噪声源识别试验研究[J].农机化研究,2015,37(5):216-219.

[9] 马桂香.联合收割机振动模拟与仪表抗振测试[D].洛阳:河南科技大学,2008.

[10] 陈建恩.小麦联合收割机振动试验研究[D].兰州:甘肃农业大学,2009.

[11] 王穗辉.误差理论与测量平差[M].上海:同济大学出版社,2010:103-146.

[12] 庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京: 北京理工大学出版社,2006:119-125.

[13] 李耀明,孙朋朋,庞靖,等.联合收获机底盘机架有限元模态分析与实验[J].农业工程学报,2013,29(3):39-42.

[14] 陈树人,卢强,仇华铮.基于LabVIEW的谷神GN601-CR2Q联合收割机割台振动测试分析研究[C]//中国农业工程学会2011年学术年会论文集,2011.

[15] 谢小平,蒋彪,雷飞.实验模态分析快速计算方法与应用研究[J].振动与冲击.2015,34(24):46-47.

[16] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000:39-142.

[17] 王芬娥,曹新惠,郭维俊,等.联合收获机主驾驶座振动强度及其频率结构试验[J].农业机械学报, 2007,38(4):61-65.

Modal Analysis of Cutter Test-bed Optimization Based on Support Point

Xu Longjiao, Ji Jiangtao, Pang Jing, Geng Lingxin, Wang Shengsheng

(Agricultural Equipment Engineering Institute, Henan University of Science and Technology, Luoyang 471003,China)

In order to reduce the vibration caused by the combine harvester cutting knife drive transfer to the cab seat of the energy, This paper introduces a method of finding the minimum vibration amplitude point. This method is based on modal analysis, with each measuring point coordinates, in Matlab using the least squares fitting, and then use the extremum method and mathematical method, analysis to obtain the extremum point coordinates, and the method is verified by experimental bench cutter frame. The test results show that the method can achieve the goal of calculating the minimum vibration amplitude point in the case of not directly measuring the vibration amplitude of the point, and the method can be extended to the combine harvester.

grain combine harvester; modal analysis; amplitude of vibration point; least square method; optimization

2016-11-04

国家自然科学基金项目(51205110);“十三五”国家重点研发计划“ 智能农机装备 ”重点专项(2016YFD0701805-1)

徐龙姣(1989-),女,河南开封人,硕士研究生,(E-mail)hkd_xlj@163.com。

庞 靖(1977-),男,河南洛阳人,讲师,博士, (E-mail)jing_pang@163.com。

S225.3;S237

A

1003-188X(2018)01-0014-06