影响商用车塑料件喷涂方式的因素

徐青梅,陈大荣

(一汽解放青岛汽车有限公司,山东 青岛 266200)

前言

顺应汽车轻量化的发展趋势,车身上越来越多的采用非金属外饰件,乘用车配套非金属件占驾驶室本体的面积比例约为10%,某些商用车配套非金属外饰件比例超过了60%。非金属件装配后大多位于A区及B区,因此非金属外饰件涂装质量要求越来越高。

为贯彻涂装生产线“降低涂料消耗,提高喷涂质量,减少环境污染”的理念,一汽解放青岛汽车有限公司在新工厂塑料件涂装线的建设过程中,对喷涂方式的选择方面进行了大量的调研。本文结合调研情况及商用车塑料件线实际生产管理中积累的经验,对选择喷涂方式过程中的影响因素进行了对比总结。

1 塑料件涂装线喷涂方式调研

为充分学习借鉴国内先进的塑料件喷涂线经验,对国内塑料件喷涂线进行了调研,其中乘用车调研了4条涂装线,分别是厂家A新建的两条大众轿车保险杠涂装线,厂家B新建的上海大众及上海通用等轿车保险杠涂装线,厂家C新建的奇瑞轿车配套保险杠涂装线,另外调研了4条商用车塑料件涂装线。

1.1 乘用车保险杠涂装线喷涂方式调研

☆ 厂家A保险杠生产线,给大众配套的保险杠涂装线,图1。

☆ 厂家B保险杠生产线,给上海大众、上海通用等配套保险杠涂装线,图2。

☆ 厂家C险杠生产线,给奇瑞轿车配套保险杠喷涂线,图3。

图1

图2

图3

1.2 商用车塑料件涂装线喷涂方式调研

☆ 商用车厂家 A塑料件涂装线,重卡配套塑料件喷涂线,图4a、图4b。

图4a 组挂方式:按颜色组挂

图4b 喷涂方式:人工喷涂

☆ 商用车厂家 B塑料件涂装线,卡车配套塑料件涂装线,图5a、图5b。

图5a 组挂方式:按颜色组挂

图5b 喷涂方式:人工喷涂

☆ 商用车厂家C基地塑料件涂装线,老驾驶室线改造的卡车配套塑料件涂装线,图6a、图6b。

图6a 组挂方式:按颜色组挂

图6b 喷涂方式:人工喷涂

☆ 商用车厂家D塑料件涂装线,图7a-图7d:

图 7b

图 7c

图 7d

1.3 调研结论

目前,轿车配套的塑料件一般只有前后保险杠,因产品单一,结构简单,喷涂方式多采用机器人。商用车外饰件种类多,形状复杂,材质不一,不同材质喷涂工艺不同,国内SMC材质白坯件质量状态普遍较差,而且占塑料件产量比例较大,基于这些原因,目前商用车塑料件均采用人工喷涂。

2 商用车塑料件线在选择喷涂方式时应考虑的影响因素

在塑料件生产线建设过程中,对于喷涂方式的选择,存在诸多的影响因素,主要有塑料件材质、种类、形状、白坯件质量、组挂、状态识别等主要因素。

2.1 塑料件种类及形状对喷涂方式的影响

对于轻、中、重型商用车混流生产的主机厂,配套的塑料件品种达400多种,零件大小各异,其中最大件外形尺寸为3100*2500*800mm(长*宽*高),最小的件尺寸为200*100mm(长*宽)。

采用人工喷涂生产线,组挂以颜色为主,所有塑料件均可通用一种挂具,按照节拍设计每挂点的组挂件数,充分利用挂具面积。

对于机器人喷涂生产线,为满足机器人仿形轨迹,应需根据零件形状设计多种不同的组合挂具,挂具种类会远多于人工喷涂线,在实际生产过程中,会增加挂具在使用、管理等环节的难度,降低工装挂具及油漆利用率,削减机器人喷涂的优势。

2.2 塑料件材质对喷涂方式的影响

常用的塑料件材质有PP、ABS、SMC及玻璃钢等。PP及ABS件为注塑成型,玻璃钢件有模压成型和手糊两种成型工艺。在实际生产过程中,过线组挂方式主要是按照面漆颜色来组挂,相同颜色组成一挂;其次还要兼顾塑料件材质来组挂,如:PP件喷底漆前要喷PP处理水,不同材质塑料件表面状态不同,具体喷涂工艺也不同。

对于采用人工喷涂的生产线,为减少换色,提高生产效率及油漆利用率,经常会将不同材质的零件组合在同一挂点上进行喷涂,通过对材质实施标识管理来实现,如 ABS和PP材质件同一挂点喷涂时,操作工根据标识先对PP件喷涂PP水,再与ABS件一同喷涂底漆。

对于采用机器人喷涂的生产线,目前按照材质识别管理方法尚无法实现,机器人无法识别出同一挂点上的不同材质,只能按照相同颜色、相同材质进行组挂,将会降低挂具利用率,换色次数也会增加,机器人喷涂的优势无法发挥出来。

2.3 白坯件质量状态对喷涂方式的影响

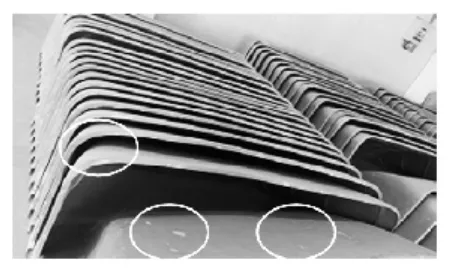

(1)手糊成型的玻璃钢件,如:顶盖及顶盖导流罩,因白坯件成型过程中存气,成型后白坯有鼓包(图 8a),喷完底漆后缺陷较多,需要多处刮腻子(图8b)。

图8a

图8b

对于人工喷涂的生产线,为避免腻子部位的色差,针对腻子部位制定操作要领,喷涂首先对腻子部位先薄喷一遍,然后再按工艺要求顺序喷涂。

对于机器人喷涂的生产线,机器人无法识别刮腻子部位,若按照设定的程序顺序喷涂,腻子部位会出现遮盖不住的缺陷,会造成面漆后色差而导致返线。因此需合理设计人工识别及补喷工位,弥补刮腻子部位的缺陷。采用机器人省人优势也将不能完全发挥。

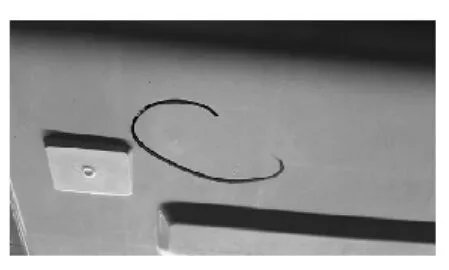

(2)模压成型的SMC件,表面较粗糙(图9a),且成型过程易形成针眼(图9b),要达到与PP及ABS材质相同的光泽度,膜厚要适当增加约10 ~15um,否则装车后会出现玻璃钢件无光的现象。

图9a

图9b

采用人工喷涂的生产线,组挂是按照相同颜色组成一挂,同一挂点上可能会有玻璃钢件、PP件及ABS件,根据不同材质制定不同的喷涂方法,要求在玻璃钢件上走枪速度要比PP及ABS件慢,控制在30cm/s,喷幅搭接1/2,通过控制走枪速度及喷幅搭接宽度来控制膜厚,实现同一挂点上不同材质的塑料件喷出不同的膜厚,从而最大程度上利用挂具,提高生产效率,降低能源消耗。

采用机器人喷涂的生产线,机器人不能识别同一挂点上的白坯件质量状态,也无法对同一挂点实施不同喷涂工艺,需设计适量的人工识别及补喷工位,会降低机器人喷涂的优势。

2.4 产品结构对喷涂方式的影响

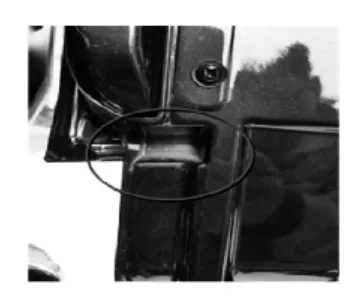

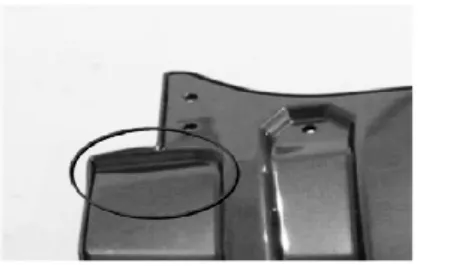

针对存在“凹深窄”结构的零件,局部需制定特殊喷涂工艺及操作要领,避免出现露底及漆膜粗糙等缺陷,如图10a及图10b 中圆圈部位:

图10a

图10b

采用人工喷涂的生产线,针对“凹深窄”部位采用降低喷枪吐出量、薄喷多遍的喷涂手法,尽量减少反弹,增加上漆率。

采用机器人喷涂的生产线,对于该类结构的零件需要设置人工设别及补喷工位,也将影响机器人省人优势的发挥。

2.5 过程质量控制对喷涂方式的影响

塑料件形状复杂,装车后基本都位于A区,塑料件与驾驶室本体之间、塑料件与塑料件之间均存在间隙,间隙部位一般都是塑料件的边角部位,边角部位喷涂不到位易出现露底的质量缺陷,因此对塑料件的边角部位喷涂操作要求较高。

人工喷涂生产线,首先对同一挂点上的所有塑料件边角部位进行预喷一遍,然后再喷涂中间部位,这样既节约油漆,又可避免中间部位流挂。

机器人喷涂的生产线,无法识别边角部位并实施预喷,需要设置人工识别及补喷工位。另外,因塑料件形状不规则,表面多以弧面、曲面居多(图11a),且多数边角部位为重要外观面,采用机器人喷涂,对于不用形状的零件边角等部位很难设计轨迹仿形,喷涂不到的部位需要设计人工补喷,即存在人工与机器人喷涂的交界面(图11b),该交界面喷涂难度较大,尤其是金属漆,易出现色差,这是采用机器人喷涂需要解决的一个重要问题。

图11a

图11b

3 不同的喷漆方式对工装挂具的设计要求

塑料件的工装利用率及通用性是决定生产线效率的主要因素,不同工件定位装挂位置不同,部分件要提前装定位螺栓等辅助定位件,工装挂具的设计需要根据喷涂方式来确定,并结合生产线实际管理水平,设计原则为满足所有塑料件全部混流生产的柔性设计。

对于人工喷涂的生产线,挂具可以设计为一种通用;实现按颜色组挂,同一挂点上可以组挂不同材质,通过对零件材质、部位、状态的识别,控制不同喷涂工艺,保证外观质量均匀一致。

对于机器人喷涂的生产线,在满足按颜色组挂的前提下,还要同时满足按照相同的外形尺寸进行组挂,以满足机器人仿形轨迹,需根据零件形状设计多种不同的组合挂具,在实际生产过程中会同时存在几百种挂具,在挂具设计及投产后的使用、流转等环节存在管理难度。

4 结论

目前乘用车塑料件多采用机器人喷涂,生产线自动化水平较高,可提高涂料利用率 30%以上。但商用车塑料件因种类多、形状复杂、不同材质混线生产 ,不同材质的塑料件喷涂工艺不同,同一塑料件不同部位喷涂操作要领不同,在这种现状下,采用机器人喷涂在组挂方式、工件状态及特殊部位的自动识别、质量控制等方面存在较大难度,无法体现出机器人喷涂优势。因此,现阶段商用车车塑料件大多仍采用人工喷涂。

5 结束语

一汽解放青岛汽车有限公司新工厂建设中,塑料件生产线暂采用了人工喷涂,虽然机器人喷涂存在较多难点,但我们会继续研究商用车塑料件采用机器人喷涂的可行性,在实现绿色涂装的道路上不断探索。

[1] 王锡春,杨必暖等.最新汽车涂装技术[M].机械工业出版社.1997.12.

[2] 王锡春等.涂装车间设计手册[M].化学工业出版社.2013.