功能型水泥助磨剂的合成与应用研究

王灿辉

(科之杰新材料集团有限公司,福建 厦门 361100)

水泥助磨剂是在粉磨水泥熟料过程中加入的。掺入适量的助磨剂,通过助磨剂的电荷分散及表面活性作用达到对颗粒表面的物理化学改性,发挥界面效应,可在水泥细度相同的条件下降低能耗;或在能耗相同的情况下增加水泥的比表面积,优化水泥颗粒级配,从而提高水泥的强度和质量[1,2]。因此,水泥助磨剂具有一定节能降耗、缩减成本、保护资源的优点,使其得到广泛的应用。

目前,国内外的水泥助磨剂多以三乙醇胺、三异丙醇胺、丙三醇、乙二醇等醇类、醇胺类物质作为助磨剂的有效成分。三乙醇胺能有效提高水泥的早期强度,但由于改变了水泥的水化过程,对水泥的后期强度的贡献率有所下降[3]。三异丙醇胺主要作用于水泥的后期强度,对水泥的粉磨作用效果略差于乙二醇[4]。醇类物质主要作用是提高水泥粉磨的效率,对强度的激发影响较小。另外,通过化学合成手段,可以把各种需要的基团嫁接在高分子主链上,改善有机物的分子结构,提高提产和助磨性能,降低成本。因此,本文利用丙烯酸酯对醇胺类化合物进行改性,再通过自由基聚合反应制备成高分子化合物,讨论了不同比例的丙烯酸酯与多元醇胺酯交换反应;同时,与不同种类的助磨剂对比,介绍了该功能型助磨剂母液的性能特点。

1 试验

1.1 试验材料

合成用醇胺:山东某醇胺生产企业;丙烯酸酯、丙烯酸(AA)、引发剂为北京某精细化学品有限公司;三乙醇胺、三异丙醇胺、乙二醇均为厦门市某试剂有限公司,试剂级;助磨剂母液 G;标准砂:厦门艾思欧标准砂有限公司;煤矸石、熟料、二水石膏均为福建省某水泥厂水泥生产材料,其化学成分见表1。

1.2 试验方法

1.2.1 助磨剂母液 G 合成

通过酯交换反应对多元醇胺进行改性,合成小单体,是合成助磨剂母液 G 的第一步。酯交换反应采用浓硫酸催化,催化剂的用量占总反应物的 0.4%,将丙烯酸酯、多元醇胺和催化剂按照一定比例的投入圆底烧瓶中,在 90℃ 的温度下反应 4h 合成小单体 M。

将一定量小单体 M 投入四口烧瓶中,依次滴加一定比例的去离子水、丙烯酸、其他单体化合物和引发剂,在 55℃ 温度下聚合反应 3.5h,保温 1h。待反应结束后降温至 40℃,加入液碱中和至 pH 为 7±0.5,得到助磨剂母液 G。

表1 熟料、石膏和煤矸石化学组成

1.2.2 粉磨试验

用颚式破碎机把煤矸石和熟料破碎至 5mm 以下,每次配料 5kg,按熟料 83%,煤矸石 12%,石膏 5% 的配比配制。将水泥助磨剂按一定掺量,一定的方式加入Φ500mm×500mm 标准试验磨机中粉磨,粉磨过程中保持钢球、钢锻的填充量和级配保持不变。掺与不掺助磨剂的粉磨时间相同,均为 22min,出料 5min。

1.3 测试方法

(1)水泥细度按照标准 GB/T 1345—2005《水泥细度检验方法 筛析法》进行测试;

(2)水泥比表面积根据标准 GB/T 8074—2008《水泥比表面积测试方法 勃氏法》进行测试;

(3)水泥强度根据标准 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》进行测试;

(4)水泥标准稠度用水量、凝结时间、安定性根据标准 GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试。

2 结果与讨论

2.1 丙烯酸酯与多元醇胺摩尔比的影响

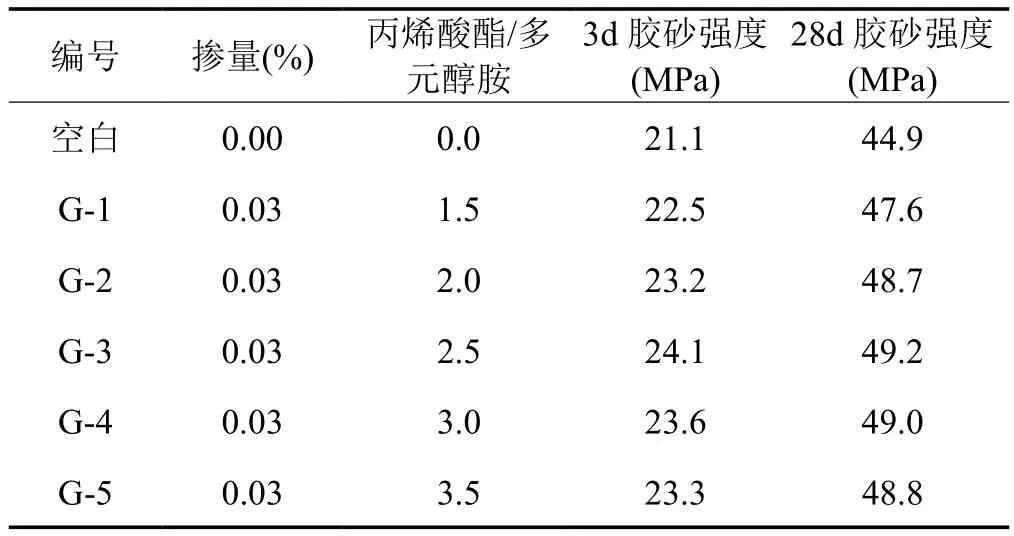

酯交换反应是合成助磨剂母液 G 的第一步,也是关键的一步。由于采用酯交换反应,所以丙烯酸酯与多元醇胺的摩尔比不等于 1∶1,考虑价格因素,采用丙烯酸酯过量,设计不同的丙烯酸酯与多元醇胺摩尔比(以下简称摩尔比),先酯交换再合成助磨剂母液 G。合成后的助磨剂采用内掺法,掺到未添加助磨剂的空白水泥中,对比水泥胶砂强度,试验结果如表2。

表2 丙烯酸甲酯与多元醇胺摩尔比

由表2 中可以看出,胶砂强度随着摩尔比先增加后下降,在摩尔比为 2.5 时对水泥强度的激发效果最好。

利用摩尔比为 2.5 得到改性多元醇胺,再经过自由基聚合反应得到助磨剂母液 G。将合成的助磨剂母液 G与其他助磨剂成分,分别掺加到水泥材料中,经小磨机粉磨成空白与掺助磨剂水泥,对比助磨剂母液 G 的性能。

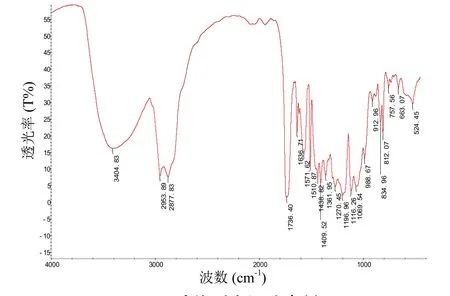

2.2 红外图谱

对丙烯酸酯和多元醇胺酯交换完成得到的小单体,和制备得到的功能型水泥助磨剂用红外光谱仪进行测试,得到图1、图2。

图1 酯交换单体红外图谱

从图1 中分析可知,3404cm-1为羟基(O-H)伸缩振动,1636cm-1为烯基(C=C)伸缩振动,1736cm-1为酯的羰基(C=O)伸缩振动,1116cm-1酯的 C-O-C 伸缩振动。说明丙烯酸酯成功的与多元醇胺酯交换。

图2 功能型水泥助磨剂

从图2 分析可知,1726cm-1为酯的羰基(C=O)伸缩振动,3406cm-1为羟基(O-H)伸缩振动,说明酯交换小单体成功的嫁接到主链上。

2.3 水泥细度

测试粉磨后的水泥的细度,试验数据见表3。

表3 水泥细度数据表

由表3 可以看出,三乙醇胺、三异丙醇胺、乙二醇、母液 G 对水泥的粉磨过程都有所改善,从水泥细度(筛余值)分析,乙二醇助磨效果最好,80μm 筛余降低 35%,45μm 筛余降低 45%。母液 G 的助磨效果次之,醇胺类的助磨效果较差。掺入助磨剂后,水泥的比表面积都有所增加,但是没有规律可言,因此,用筛余值来表征助磨剂的粉磨效果比用比表面积来表征更具有代表性。

2.4 水泥强度

检验水泥的强度,检测结果见表4。

表4 水泥胶砂强度

从表4 可以得出,三乙醇胺的早期增强最好,3 天抗压强度可以提高 3.6MPa,提高比例为 16.8%,母液G 的早强效果次之。28 天增强效果最好的是母液 G,提高了 4.6MPa,提高比例为 10.2%,略高于三异丙醇胺。

2.5 水泥标准稠度、凝结时间、安定性

检验水泥的标准稠度用水量、凝结时间、安定性等指标,见表5。

表5 标准稠度用水量、凝结时间、安定性等指标

使用助磨剂后使得标准稠度用水量略微增加,凝结时间略微延长、安定性无影响,效果良好。

2.6 水泥厂工业应用

按上述获得的助磨剂母液G应用于水泥的实际生产,水泥磨型号为φ3.2m×13m 上进行工业化生产。水泥配比:熟料∶煤矸石∶石膏=82∶13∶5。助磨剂配方:取助磨剂母液 G 和其他功能助剂复配成掺量为0.03% 的助磨剂产品。

试验方案:磨机为开路磨,控制水泥的 80μm 筛余在 1.9%~2.0% 之间,先连续粉磨 8 小时的空白水泥,换班后粉磨 8 小时的掺助磨剂的水泥,控制水泥细度在1.9~2.0 之间,对比测试水泥样品的性能,试验结果如表6 所示。

由试验数据可以看出,掺入含有助磨剂母液 G 的助磨剂可以显著的提高台时产量,提高了 19.0%,生产稳定后的水泥 3 天强度可以提高 3.4MPa,28 天强度可以提高 4.8MPa,其余性能测试均符合国家标准。

表6 大磨试验

3 总结

(1)水泥助磨剂可以通过对醇类、醇胺类的改性,合成一定分子量的高分子化合物。

(2)丙烯酸酯与多元醇胺摩尔比为 2.5 时,得到的改性小单体,对于水泥的强度的激发效果最好。

(3)经过有机改性聚合的水泥助磨剂母液 G 可以显著的提高水泥的后期强度,对后期强度的贡献超过三异丙醇胺,为工业废渣的使用创造条件。

(4)经过有机改性聚合的水泥助磨剂母液 G,因为其特殊的空间结构,可以改善水泥的粉磨过程,可以提高约 19% 的水泥生产效率,约节约能源,降低生产成本。

[l]廉慧珍,韩素芳.现代混凝土需要什么样的水泥[J].水泥,2006(9)∶ 13-18.

[2]I B Celik. The effects of particle size distribution and surface area upon cement strength development[M]. Powder Technology, 2008.

[3]贾丽莉,王琦,田陆飞,等.醇胺类水泥助磨剂性能的研究[J].水泥,2011(2)∶ 1-3.

[4]王栋民,王剑锋,赵计辉,等.高效液体合成水泥助磨剂的原理、特性与应用[C].2010 年中国国际水泥节能减排技术交流大会[A],2010.

[5]乔龄山.水泥的最佳颗粒分布及其评价方法[J].水泥,2001(8)∶ 1.

[6]熊卫锋,王栋民,左彦峰,等.不同侧链长度的梳型共聚物对水泥/矿物掺合料体系性能的影响[J].混凝土,2008(9)∶ 51-54.

[7]胡东杰,王明.水泥助磨剂分散作用的研究[J].水泥,2009(3)∶ 9-11.

[8]赵洪义.水泥工艺外加剂技术[M].北京:化学工业出版社,2006,11.

[9]王文义,冯方波,窦兆祥,崔文刚.助磨剂对水泥粉磨效果的研究[J].建材发展导向,2009(3)∶ 5-9.

[10]黄志金,邵华岳.几种水泥助磨剂的作用机理和效果表征探析[J].2010(2)∶ 90-92.

[11]王复生.水泥助磨剂性能测定方法的试验研究[J].水泥,2009(11)∶ 1-3.