自动化焊钳垂直度检测辅具在汽车工业焊装生产线的应用

王成明

奇瑞汽车股份有限公司 安徽省芜湖市 241009

1 引言

随着汽车行业的不断发展、技术在不断的创新,加上消费者对汽车产品的要求越来越高,使得汽车行业内的竞争也正变得越来越激烈。为了获得消费者的认可、提高市场占有率,各汽车企业都在不断的通过提高自己的技术能力来提升自己的竞争力。

众所周知,焊装生产线对于整个汽车白车身的外观匹配及白车身质量、总装装配等有至关重要的影响。而在焊装生产线,车型较多,设备复杂,成本投入较高。为了节约成本、减少生产投入场地,目前很多车企焊装车间均采用多款车型共线生产的方式——柔性化生产。而在柔性化生产的过程中,焊点质量尤其重要,人工输入焊点轨迹,焊钳的垂直度经常存在偏差,这个时候,一种焊装自动化焊钳垂直度检测辅具,能保证在精准的输入焊钳轨迹,保证焊点质量,满足生产。

根据人机工程学原理分析,检测辅具高度75.6mm、宽度10-16.1mm最适宜。焊接操作过程中,这种垂直度辅具体积小、重量轻、方便携带,不会阻碍员工焊钳操作及取、放零件。目前焊装自动化线焊点轨迹需要人工输入,焊钳的垂直度也是通过人工目测,目测的结果经常有10°左右甚至更多偏差,导致焊钳与板件之间不垂直、焊点扭曲、零件外观缺陷、白车身质量缺陷等一系列问题,给公司造成成本损失。因此,提供一种新型的焊装辅具是现有技术需要解决的问题。

2 自动化焊钳垂直度检测辅具简介

本方案所要解决的技术问题是,提供一种种焊装自动化焊钳垂直度检测辅具的新方案,以达到在对焊装自动化线焊点轨迹输入的时候能够方便快捷的输入,且辅具不会对焊接操作造成干涉影响的目的。

为解决上述技术问题,本发明专利的技术方案是,一种焊装自动化焊钳垂直度检测辅具,其特征在于:体积小、重量轻、方便携带、耐腐蚀、耐高温等。所述的自动化焊钳垂直度检测辅具底部设有检测棒基座通过吸铁垂直连接到板件上,大大降低了工人的操作强度。

本方案涉及制造行业工装夹具辅具领域,更具体地说是涉及焊接自动化焊钳垂直度检测设计,满足行业作业要求,对焊接本身是一次技术的革新,推动传统自动化焊钳的优化,实现焊接焊点质量提高且操作起来更简单,安全可靠,维护方便,柔韧性好,使用寿命长。

3 自动化焊钳垂直度检测辅具工艺设计

3.1 本方案的实现过程

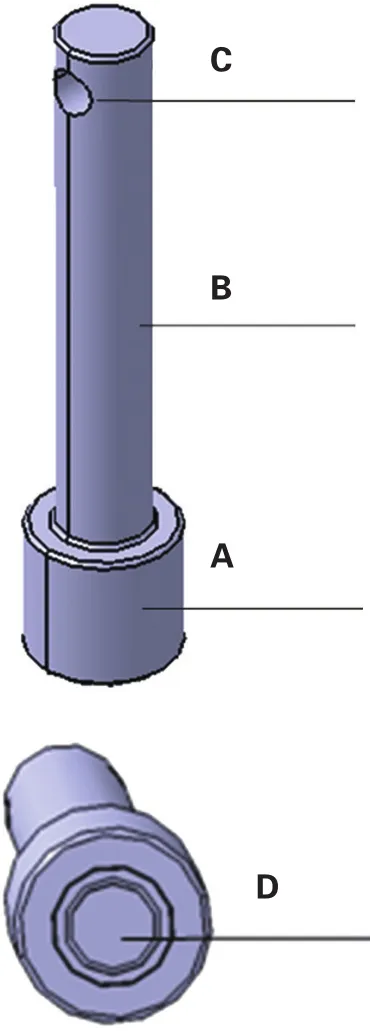

自动化焊钳垂直度检测辅具是通过底部的吸铁与车身板件垂直吸附来实现辅助作用。本发明专利的结构如图1所示,结构上设有检测棒基座(A)、手持杆(B)、携带孔(C),从而实现焊钳垂直度检测。其中检测棒基座(A)底部有一个直径10mm的吸铁石(D),如图2所示:检测棒基座(A)、手持杆(B)、携带孔(C)、吸铁石(D);其中,检测棒基座底部有一个直径10mm的吸铁石,将检测棒基座(A)与车身板件垂直连接在一起。

图1

图2:本方案的现场工作示意图。

3.2 本方案的工作过程

检测棒基座(A)通过底部吸铁石(D)与板件连接固定在一起如图2所示,进而使得检测棒与车身板件垂直,从而实现辅助焊钳能精确与板件垂直,精准的输入焊点轨迹,保证焊接质量。

3.3 本方案的正视图和右视图

上面结合附图对本方案进行了示例性描述,显然本方案具体实现起来非常便捷,只要采用了本方案的方法构思和技术方案进行的各种改进,或未改进直接应用于其它场合的,均在本方案的保护范围之内。

4 自动化焊钳垂直度检测辅具工艺优点

本结构具有以下优点:(1)体积小,成本低;(2)重量轻,方便携带;(3)耐热、耐腐蚀。随现代车型的增多,受控于场地面积及成本的限制,为不影响车型切换生产及员工焊接操作,本方案将对焊装自动化实际生产具有重要意义。

图2 现场工作示意图

5 结语

与传统的辅具相比,本方案结构简单、轻便,一定程度上增大了员工操作的便利性,避免了焊接作业过程中与辅具的干涉,保证了焊接质量同时,也降低了员工劳动强度。且成本也低,避免了板件及焊钳配件磕碰变形带来的更大损失,因此,本方案具有很重要的实际意义。

图3 正视图和右视图