汽车制造总装生产线输送设备的选择分析

闫玉红

泰安航天特种车有限公司 山东省泰安市 271000

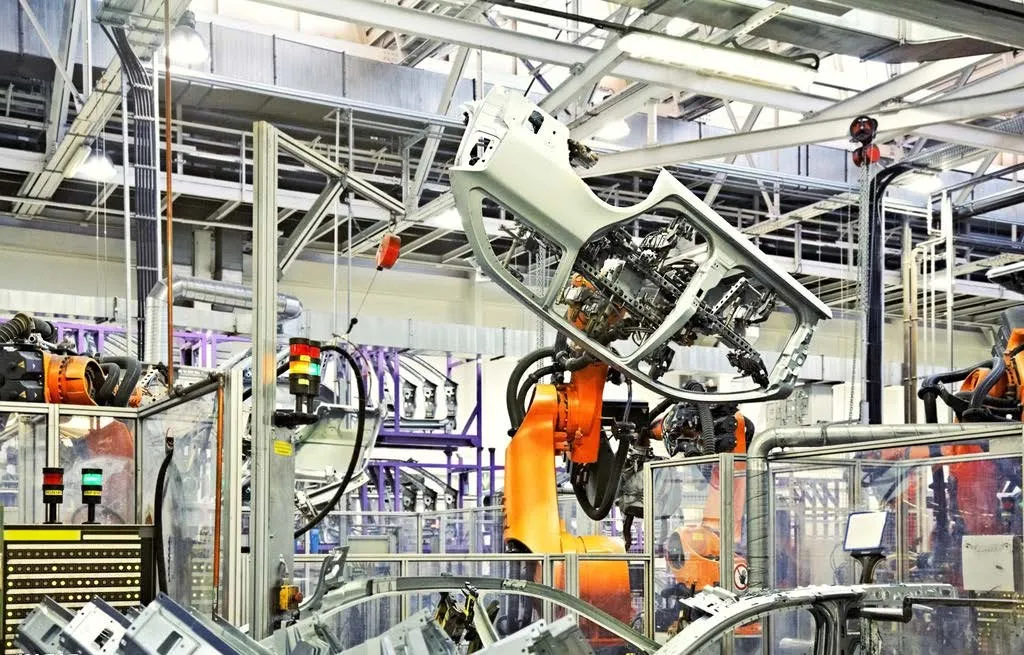

汽车制造总装车间是汽车生产四大工艺流程的最后一个环节,主要负责部分分装、总成分装、整车装配、车身存储、整车检测及调整等,简单的来说就是将无数个汽车零件按照合理的顺序,利用正确合理的技术将其装到汽车上,形成完整的汽车。这就需要我们正确的选择合理的生产输送设备。

伴随着经济的发展,我国汽车制造行业也迎来了发展的春天,加速发展,但总的来说,与国际上那些大牌的汽车制造行业还是有着较大的差距[1]。因此在此对于汽车总装制造的整个生产过程作深入的分析。

1 汽车制造总装生产线

汽车制造总装大都以车身和车架输送为导向进行平面布置,为了实现汽车生产的精益求精,还采用分模块的生产流程。包括PBS车身储存线、内饰线、底盘线、最终线、检测线等。分模块的生产流程包含主模块生产以及分模块生产,先将汽车零件分装、再进行总装,实现整车的装配。汽车制造总装布局分T型、U型、H型等多种形式。为了满足整个生产环节的合理化,还需要考虑车门线、仪表线、动力、轮胎等多种因素。

汽车制造总装的工艺参数,一般来说,工位之间的间距是指比最大车型长度再加长700到1100毫米,另外,在对输送设备进行选择时,必须考虑生产节拍,以及影响生产节拍的平均间隔时间、设备开动率等影响。

2 汽车制造总装的输送设备

2.1 积放链

积放链是一种综合性的空间输送系统,在输送的过程中,物品能够在任意节点停止并储存在积放链中。积放链不仅能够运送简单物料、还能能够满足一些复杂物料的输送。大部分运用在车身储存线线(PBS)及底盘线中,输送系统将不同的组件的工艺线路与输送线路组合构成。积放链既有优点又有缺点,成本较低,而且技术较为实用可靠,缺点就是工作时噪音太大、浪费能源、使用率低下、柔软性较差等。

2.2 摩擦线

摩擦输送系统是通过摩擦轮与台车之间形成的摩擦力来工作的,也就是动力装置与承载介质之间的摩擦。它的运用形式多种多样,使用较多的有空中摩擦、地面的摩擦、还有滑板线这三种[2]。大部分运用在内饰线和底盘线中,较为重要的设备是摩擦驱动。磨擦线在运用的过程中比较好维护,而且无太大噪音、外型美观,但普遍来说价格比较高。

2.3 板链线

板链输送机在轿车总装车间盒装线中运用较多,分双板链与单板链两种。运用的条件大致都是在重载以及低速状态下,包含两种运行方式,步进式与连续式。整体来说,板链输送机具有结构紧凑合理、方便维修、运行速度平稳等特点,但要注意的是,对此部分要加以保护,尽量不要损坏,因为这部分的维修投资较大。

2.4 辊床(滑撬线)

辊床输送系统主要是由多种标准的模块单元组成,整体的构造较为复杂,但运行过程中比较稳定可靠,主要运用于车身输送线以及储存线中,辊床输送系统在欧美车型底盘整合中也有运用。使用时要注意安全。

2.5 辊道

辊道在物料和分装线中使用较多,分为两种方式,双层输送和单层输送。双层输送主要是上面分工分装,下面进行回转,单层输送与主线还有辊床互相配合做工,形成托盘回转。

2.6 滑板线

滑板线在轿车总装车间的内饰线和总装线上使用较多,为了方便对车体高度的调整以及适应操作和线边设备装备,内饰线上使用可升降滑板,滑板线的使用具有显而易见的优点,使用时较为平稳、安全性高等。

2.7 EMS电行小车

电动小车主要由行走系统、升降系统、控制系统、以及电力装置组成。在仪表台、底盘线、车门存储运输中运用较多。小车能够自行爬坡智能化较高,噪音较低,运行平稳,而且对环境无害,能够自由的在低速与高速之间转换,并且电动小车的灵活性较高,购买成本也较低,使用性价比较高。人机智能提升的工序,可以有效的减轻作业劳度。

2.8 AGV小车

这种小车主要用于底盘合装工位,可以由自动引导装置沿指定路径行驶,安全性能比较高。合理有效地使用,不仅能够使制作工艺加快,节省劳动力,而且AGV小车的外形也比较美观,能使车间生产更加自动化。

汽车制造总装生产的输送设备是一条巨大的流水线,需要多个流程合理密切的配合,形成一条完整的生产流水线,共同完成汽车制造总装的生产。

3 国际主流企业设备的选择

韩式车企PBS存储线采用的方案占地面积比较少,但生产成本比较大,维护花费大。大部分汽车制造企业使用的内饰线与最终线都是滑板线[3]。底盘线有所差别,日韩企业使用积放链,欧美企业使用摩擦线。摩擦线相比于积放链前期投资较高,但从整体来说,两种方法的总成本差不多。当生产数量增大,节拍较快,单独使用底盘线已经无法满足需求,这时候就需要提高工作人员的生产效率。

4 结语

设备不断生产,企业也在不断进步,科技不断在发展。在选用汽车制造总装设备时,要全面结合产品特点以及生产模式来选用合适的设备,根据公司发展和设备合理选用,避免过度投资。